文章编号:1004-0609(2012)06-1697-08

热旋锻法制备的钨铜线材的烧蚀性能

张 辉1,陈文革1,丁秉钧2

(1. 西安理工大学 材料科学与工程学院,西安 710048;

2. 西安交通大学 理学院,西安 710049)

摘 要:以松装熔渗-热旋锻技术制备的钨铜线材为电极和被烧材料分别进行烧蚀实验,研究其烧蚀特性。利用带能谱的扫描电镜分析钨铜线材烧蚀前后的组织形貌、物相组成和质量变化。结果表明:钨铜线材由钨和铜两相组成,钨颗粒镶嵌在铜相中形成致密的网络状结构。作为电极,线材沿横向和纵向均有铜相飞溅、挥发,仅留下近球状的钨骨架,线材的烧蚀速率较大。作为被烧材料,在靠近电极附近,铜相挥发完全,线材钨骨架裸露在电弧高温作用下形成脆性的氧化物,呈针状结构;而在远离电极区域的线材表面出现龟裂现象,同时线材的烧蚀速率较小。

关键词:钨铜线材;显微组织;烧蚀性能;热旋锻

中图分类号:TG146.1 文献标志码:A

Ablation properties of W-Cu wire prepared by hot swaging

ZHANG Hui1, CHEN Wen-ge1, DING Bing-jun2

(1. School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China;

2. School of Science, Xi’an Jiaotong University, Xi’an 710049, China)

Abstract: The microstructure, phase composition and mass variation of W-Cu wire made by loose packing infiltration- hot swaging were studied by scanning electrical microscopy. The results show that the W-Cu wire constitutes tungsten phase and copper phase, the tungsten particles embed in copper phase to form a network structure. As electrode, the splashing and volatilization of copper phase happen along both cross range and longitudinal direction, only tungsten skeleton is left, its mass ablation rate is larger. As burned material, the copper phase all volatilizes close to the electrode, the tungsten skeleton exposed under the high arc temperature forms fragile oxides, which present needle structure. The wire surface appears alligator cracking far from the electrode and its mass ablation rate is relatively smaller.

Key words: W-Cu wire; microstructure; ablation properties; hot swaging

钨铜线材综合了钨和铜各自的优点,具有耐高温、强度高、良好的导电、导热性和耐烧蚀等特性,广泛应用于电加工、等离子体焊接和喷涂等电极材料[1-3]。钨铜材料用作电极时,可满足高熔点、耐电弧烧蚀性、良好的导电导热性能和力学性能等基本要求,从而在使用过程中具有较低的损耗率和抵抗变形的能力[4-7]。在电弧的高温作用下,电极材料以逸出的电子、金属离子、金属蒸汽、熔化的金属液滴形式从材料表面进入到电极间隙中,从而导致材料的损失即电极的电弧烧蚀[8]。电弧烧蚀过程复杂,在电弧作用下,电极表面会发生物理变化和化学变化,且材料的生产工艺和成分的不同都会导致不同的电弧烧蚀形式和形貌。关于粉末冶金法制备的钨铜材料的抗电弧烧蚀能力已有较多研究[9-13],但关于热旋锻技术制备的钨铜线型电极的电弧烧蚀未见研究报道。为此,本文作者系统研究热旋锻法制备的钨铜线材的电弧烧蚀特性,旨在为该类材料今后的应用提供理论基础。

1 实验

钨铜坯材由松装熔渗法制备。将一定尺寸的钨铜坯材,在CF116-2/ZF精密旋锻机上多道次热旋锻后制得直径为4 mm,长度为200 mm的W70Cu30线材,基本性能如表1所列。

表1 W70Cu30线材的基本性能

Table 1 Property parameters of W70Cu30 wire rod

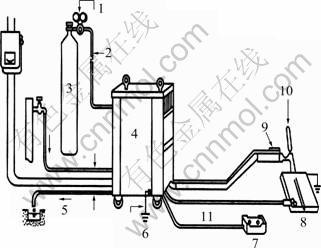

实验所用钨极氩弧焊结构如图1所示,主要由焊接电源、焊枪、供气系统、供水系统及焊接控制装置等部分组成。焊接电源采用ZXE5-315型硅整流焊机(工作频率50 Hz,三相输入380 V时,空载电压76 V)和GNP-300型焊机控制箱(内带高频震荡引弧器)及TSIA100/0.5行调压器(输入三相电压380 V,负载电压0~500 V,工作频率50 Hz)。实验时,首先将钨铜线材作为电极,碳钢作为被烧材料,在起弧电流70 A、电压380 V下进行烧蚀。然后又将钨铜线材作为被烧材料,用纯钨作为电极,在电流70 A、电压380 V下进行烧蚀。阴极和阳极之间的距离均保持在20 mm,所用钨铜线材尺寸为d 3 mm×50 mm。

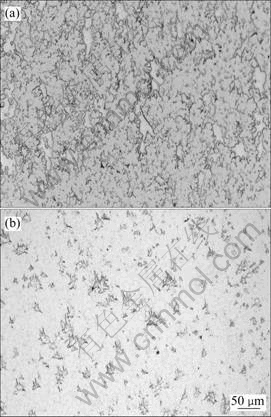

图2所示为热旋锻法前后钨铜合金线材的金相组织照片。图2(a)所示为旋锻前的组织形貌,图2(b)所示为旋锻后组织形貌。图中灰白色为铜相,灰色为钨相。从图2可以看到,旋锻前的组织较为粗大,铜相虽然均匀,但有少量偏聚;而旋锻后的组织细小,粘结相铜在钨基体上分布的更加均匀。从图2(a)可以看到,组织中存在大量的铜富集,有少量黑点状的孔隙,粘结相铜的分布不很均匀,铜富集多呈块状分布于钨基体上。造成铜相偏聚的原因有两方面,一是制备过程中钨坯孔隙率大,密度分布不均匀,导致钨坯中不同位置粉末的孔隙数量大小不相同,因而在熔渗烧结时,铜熔渗到大小不同的孔隙中,最终形成铜相偏聚;二是在高温下熔渗铜时受热不均匀,铜块在微小面积上先熔化并集中在很小的截面向下渗透,导致铜液对钨骨架的过量浸蚀出现空洞,最后在钨铜线坯中留下铜富集区。

图1 钨极氩弧焊设备组成

Fig. 1 Equipment composition of tungsten inert gas: 1—Decompression meter; 2—Trachea; 3—Ar; 4—Welding power and control system; 5—Water pipe; 6—Grounding cable; 7—Remote control unit; 8—Base material; 9—Torch switch; 10—TIG torch; 11—Base cable

图2 钨铜合金旋锻前后的显微组织

Fig. 2 Microstructures of W-Cu alloy before(a) and after(b) swaging

用精度为0.1 mg 的ESJ200-4型号分析天秤测量线材每隔一定时间的质量损失;用JSM-6700F型场发射SEM观察试样烧蚀前后的微观形貌,结合EDS分析钨铜线材烧蚀前、后的物相组成。

2 结果与分析

2.1 用作电极时的烧蚀形貌分析

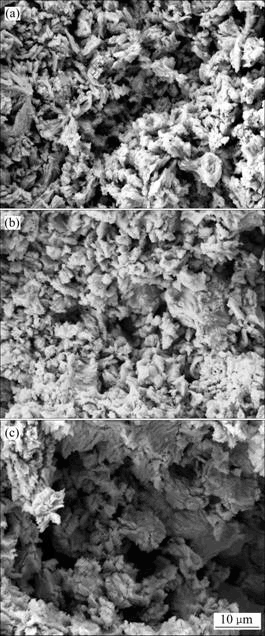

图3所示为烧蚀前钨铜线材的组织形貌。图3(a)所示为烧蚀前钨铜线材的宏观照片,图3(b)是低倍下的组织形貌,图3(c)所示为高倍下的组织形貌。从图3中可以看出,烧蚀前组织致密没有孔洞和裂纹,近球形颗粒的物质镶嵌在网络结构中;经能谱分析颗粒状的物质是钨,整个铜相相互连通,将钨颗粒与钨颗粒连接起来成网状,形成了相互连通的网络状组织。相对于钨铜坯材(见图2),采用热旋锻技术制备的钨铜线材致密度高,这是因为旋锻加工过程中,线坯内部处于3个方向压应力状态,周向均匀压缩,压应力可以使晶内或晶间各种破坏的萌芽得到焊合,减轻脆性相的不良影响以及由于不均匀变形而产生的破坏作用,而且旋锻过程每次锤击的加工量比较小,线坯每次都受到均匀分布在周向上的压缩变形,从而消除加工坯料内部的气孔、空洞等缺陷,破碎粗大的晶粒,同时使得钨、铜两相相互挤压、滑移,改变材料的组织结构,使得线材组织致密、均匀。

图3 烧蚀前钨铜线材的SEM像

Fig. 3 SEM images of W-Cu wire before ablation: (a)W-Cu wire; (b), (c) Microstructures of W-Cu wire

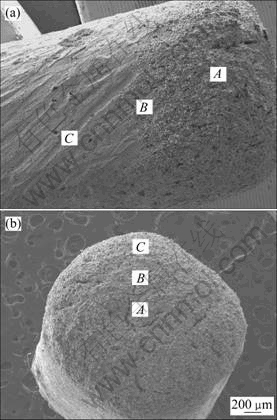

图4所示为钨铜线材用作电极时烧蚀后的形貌。如图4(a)所示,沿轴线方向,从电极的头部到尾部(即图中的A区到C区)依次是疏松区、过渡区和致密的基体区,在疏松结区出现明显的孔洞。如图4(b)所示,沿径线方向,从电极的中心向边缘(即图中的A区到C区)依次是凹坑、凸起的缘和圆滑的棱边,不过整个面上均有针状孔洞。为进一步说明各区的烧蚀形貌,将各区放大,如图5和6所示。

图4 电极钨铜线材烧蚀后的形貌

Fig. 4 Ablation morphologies of W-Cu wire as electrode: (a) Axial direction; (b) Diameter line direction

图5所示为图4(a)中钨铜线材作为电极时烧蚀后的纵截面微观形貌。从图5(a)中可以看出,烧蚀后,形成了近球状的颗粒,经能谱分析该颗粒是钨,颗粒间连接形成钨骨架(箭头所指),铜在烧蚀过程中已经完全挥发,烧蚀后的钨颗粒表面熔化现象,趋于球化,但钨颗粒并未完全熔化融合。图5(b)所示为基体区与疏松区之间的过渡区组织,可以看到图中右边为烧蚀之后形成的钨骨架(与图5(a)箭头所指相同),图中左边为片状的致密基体区,钨骨架与基体区之间有明显的分界。图5(c)所示为致密的线材基体区。可以看出,基体区组织是由大部分片状和一小部分块状相连形成的。

图5 图4(a)中电极钨铜线材烧蚀后的纵向显微组织

Fig. 5 Longitudinal microstructures of W-Cu wire as electrode after ablation shown in Fig. 4(a): (a) Area A; (b) Area B; (c) Area C

图6所示为图4(b)中钨铜线材作为电极时烧蚀后的横截面微观形貌,与图3(a)相比较,网络状结构已经消失,颗粒与颗粒间连接形成了骨架结构。从图6(a)可以看到,烧蚀后横截面中心区钨骨架表面上覆盖着大量的褶皱状突起,经能谱分析知该物质主要是铜,这是因为烧蚀中心区的温度还没有达到铜相的沸点,只有很少一部分铜相飞溅,熔融的铜相冷却后重凝覆盖在钨骨架上。与图6(a)所示相比,在图6(b)中,该物质含量相对减少,在图6(c)中基本上没有该物质。这说明中心区、过渡区和边缘区的温度是依次升高的,边缘区的温度显然已经达到铜相的沸点,使得铜相基本上挥发完全,只留下钨骨架。由于铜的蒸发潜热很高(ΔHv=5 248 kJ/kg),因此,铜相在挥发时带走了大量的热量,即起到“自发汗冷却”的作用,有效地提高了钨铜线材的抗烧蚀性能。

图6 图4(b)中电极钨铜线材烧蚀后的横向显微组织

Fig. 6 Cross section microstructures of W-Cu wire as electrode after ablation shown in Fig. 4(b): (a) Area A; (b) Area B; (c) Area C

2.2 作为被烧材料时的烧蚀形貌分析

图7所示为钨铜线材作为被烧材料时中心区域(电极正下方)烧蚀后的SEM像。从图7可以看到,表面出现不均匀分布的烧蚀孔洞和烧蚀凹坑,如A区上有较少的烧蚀孔洞,B区出现比较浅的烧蚀坑,C区出现明显的烧蚀深坑,这是因为烧蚀后铜相熔化挥发所致。

图8所示为图7中钨铜线材作为被烧材料时烧蚀后各区的SEM像。可以看出,作为被烧材料,钨铜线材的烧损比较严重,烧蚀后表面粗大疏松,烧蚀集中在一些区域,形成了若干处烧蚀坑,图8(a)和(b)的形貌没有多大区别,而以C区的烧蚀坑最大,烧损最为严重,这是它离纯钨电极产生的电弧最近,钨铜线材表面温度最高,远远高于铜的沸点,故此处的铜处于完全挥发状态,使得原本致密的网络组织消失仅留下钨,钨颗粒间连接形成钨骨架。与图6相比,组织形貌的最大区别在于,作为电极时,线材烧蚀后的组织形貌为钨颗粒间连接形成的钨骨架;作为被烧材料时,线材烧蚀后的组织形貌是分散的针状结构,由于钨铜线材作为被烧材料时是完全暴露在空气中的,又因为铜相的完全挥发,使得钨骨架完全暴露在纯钨电极的电弧高温下,钨粒子会与空气中的氧发生氧化反应形成氧化钨所致。

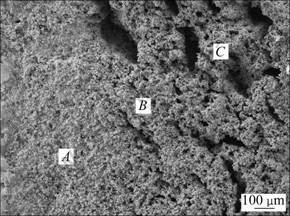

图9所示为钨铜线材作为被烧材料时远离中心烧蚀区的SEM像。从图9可以看到,烧蚀后钨铜线材表面有“龟裂纹”形成。造成“龟裂纹”的原因可以从以下两个方面进行阐述:1) 部分熔渗的铜在电弧高温作用下飞溅或蒸发后,破坏了原来的网络状组织(见图3(c)),在钨骨架之间留下呈网状的间隙,即“龟裂纹”;2) 铜和钨的热膨胀系数相差大(铜的热膨胀系数为16.5×10-6 K-1,钨的热膨胀系数为4.98×10-6 K-1[14]),在电弧高温下,铜的膨胀量远大于钨的膨胀量,在随后的冷却过程中,铜的收缩量也远大于钨的收缩量,导致收缩后的钨相无法弥合铜收缩后留下的间隙,形成了线状缝隙,破坏了原本弥合的网络状组织(见图3(c)),形成可见的“龟裂纹”。

图7 被烧蚀钨铜线材中心区域的SEM像

Fig. 7 SEM images of W-Cu wire center zone as burned materials

图8 图7中被烧蚀钨铜线材各区的SEM像

Fig. 8 SEM images of different areas of burned W-Cu wire shown in Fig. 7: (a) Area A; (b) Area B; (c) Area C

图9 W-Cu线远离中心烧蚀区的SEM像

Fig. 9 SEM image of ablation area of W-Cu wire far from center

2.3 烧蚀质量损失分析

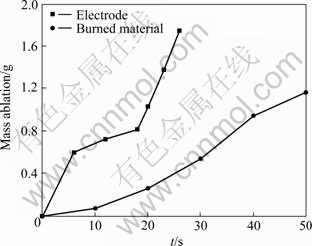

图10所示为钨铜线材烧蚀时间与烧蚀累计质量损失之间的关系曲线。由图10中可以看出,钨铜线材用作电极时,在烧蚀开始阶段质量损失较快,烧蚀中期质量损失比较缓慢,烧蚀后期线材质量损失随着烧蚀时间的延长变快。这是因为铜的比热容(380 J/(kg·K))和热导率(401 W/(m·K))都很大,在烧蚀开始阶段,电弧温度急剧上升到铜的熔点(1 083 ℃)和沸点(2 330 ℃)[12, 15],使得铜相大量熔化和挥发,质量下降较快,随着铜相的大量挥发,线材的主要组成钨要比铜相耐烧得多,但是随着烧蚀的进行,铜相基本挥发完全,仅留下钨骨架裸露在电弧高温下,裸露的钨粒子会在电弧高温下发生化合反应形成具有脆性的氧化物,在电弧冲击作用下,这些氧化物会发生剥落,使材料质量减少。与钨铜电极线材烧蚀相比,作为被烧材料,钨铜线材在烧蚀过程中质量变化较为均匀,呈线性变化。这是因为铜相一开始就在电弧高温作用下飞溅挥发完全,只留下裸露的钨骨架,在高温持续作用下,钨粒子与介质发生氧化反应生成的脆性氧化物以及某些可能存在的脆性碳化物剥落导致材料质量损失呈线性变化。

图10 钨铜线材烧蚀时间与烧蚀累计质量损失曲线

Fig. 10 Mass ablation curves in function of time of W-Cu wire

2.4 钨铜线材烧蚀前后的物相变化及分析

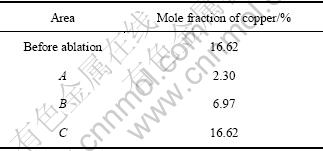

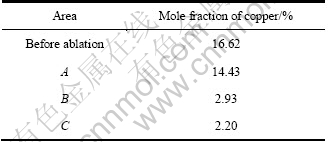

表2所列为图4(a)中钨铜线材作为电极烧蚀后纵向各区的铜原子的含量,同时与烧蚀前铜原子的含量进行对比。由表2可以看出,钨铜线材A区的铜相损失最为严重,基本上熔化蒸发完全,仅留下钨骨架;其次是B区;C区铜原子的含量较烧蚀前没有变化。表3所列为图4(b)中钨铜线材作为电极烧蚀后横向各区的铜原子的含量。与烧蚀前铜含量相比,烧蚀后钨铜线材C区铜相损失最为严重,其次是B区,A区铜原子的含量较烧蚀前略微降低,与图4(b)钨铜线材作为电极烧蚀后形貌分析一致。

表2 图4(a)中作为电极时钨铜线材烧蚀后纵向各区铜含量

Table 2 Mole fraction of copper of longitudinal districts of W-Cu wire after ablation as electrode shown in Fig.4 (a)

表3 图4(b)中用作电极时钨铜线材烧蚀后横向各区铜含量

Table 3 Mole fraction of copper of cross-sectional districts of W-Cu wire after ablation as electrode shown in Fig. 4(b)

图11所示为钨铜线材作为被烧材料时烧蚀前后的能谱。从图11中可以看到,烧蚀前,钨铜线材是由钨和铜两相组成,烧蚀后的线材主要是由钨相组成,还有少量的氧存在,这是因为烧蚀实验是在有氧条件下进行,且在电弧高温下,钨与氧之间发生氧化反应形成氧化钨。结合图8和9分析,进一步说明铜相是在电弧高温下熔化挥发,只留下钨相,越靠近电极区,烧蚀坑越大越深,说明越往电极区温度超高,此处的铜相处于完全挥发状态,没有铜相的存在。

图11 钨铜线材烧蚀前后能谱

Fig. 11 Ablation energy spectra of W-Cu wire as burned materials: (a) Before ablation; (b) After ablation

3 结论

1) 利用松装熔渗-热旋锻技术制备的钨铜线材由钨和铜两相组成,组织致密,钨颗粒镶嵌在铜相中相连形成致密的网络结构。

2) 钨铜线材用作电极时烧蚀,线材横向和纵向均有铜相飞溅、挥发,仅留下近球状的钨骨架。钨铜线材作为被烧材料时,在靠近电极附近,铜相挥发完全,部分钨骨架裸露在电弧高温作用下形成脆性的氧化物,呈针状结构,而在远离电极的区域在线材表面出现龟裂现象。

3) 钨铜线材在烧蚀过程中,质量损失随着烧蚀时间的延长逐渐增加,近似于线性关系。但用作电极时线材的烧蚀速率较大,而作为被烧材料时,线材的烧蚀速率较小。

REFERENCES

[1] 叶 恒. 旋锻法制备WCu合金线材的工艺研究[D]. 西安: 西安理工大学, 2010.

YE Heng. The research of swaging process for preparing WCu alloy wire[D]. Xi’an: Xi’an University of Technology, 2010.

[2] 姜国圣, 王志法, 刘正春. 高钨钨铜复合材料的研究现状[J]. 粉末冶金材料科学与工程, 1999, 4(1): 30-34.

JIANG Guo-sheng, WANG Zhi-fa, LIU Zheng-chun. Present status of the study on high-tungsten W-Cu composites[J]. Materials Science and Engineering of Powder Metallurgy, 1999, 4(1): 30-34.

[3] 周武平. WCu复合材料在电力开关及等离子体技术中的应用[J]. 高压电器, 1994, 6: 39-45.

ZHOU Wu-ping. The application of WCu composite in power switch and plasma technology[J]. High Voltage Apparatus, 1994, 6: 39-45.

[4] LI L, WONG Y S, FUH J Y H, LU L. EDM performance of TiC/copper-based sintered electrodes[J]. Materials and Design, 2001, 22: 669-678.

[5] LEE H T, HSU F C, TAI T Y. Study of surface integrity using the small area EDM process with a copper-tungsten electrode[J]. Materials Science and Engineering A, 2004, 364: 346-356.

[6] 邱 彦, 林 彬, 高 波. TiB2/Cu复合材料的电火花加工电极[J]. 新技术新工, 2006(4): 110-11.

QIU Yan, LIN Bin, GAO Bo. Using TiB2/Cu as electrical discharge machining electrode material[J]. New Technology & New Process, 2006(4): 110-11.

[7] 李冬林, 朱 荻, 曲宁松. 电火花成型加工工具电极损耗的研究[J]. 机械制造与自动化, 2005, 34(4): 108-111.

LI Dong-sheng, ZHU Di, QU Ning-song. Study of tool-electrode wear in electro-discharge shaping[J]. Jiangsu Machine Building & Automation, 2005, 34(4): 108-111.

[8] 杨志懋, 王 伟, 小川洋司, 丁秉钧. 有氧条件下氩弧焊钨电极表面的烧蚀[J]. 稀有金属材料与工程, 2005, 34(11): 1806-1809.

YANG Zhi-mao, WANG Wei, OGAWA Y, DING Bing-jun. Effect of oxygen contamination on erosion of tungsten electrode in GTA welding[J]. Rare Metal Materials and Engineering, 2005, 34(11): 1806-1809.

[9] 陈文革. W-Cu触头材料电寿命的研究[J]. 粉末冶金技术, 2003, 21(4): 225-226.

CHEN Wen-ge. A study on electric-lifetime of W-Cu contacts materials[J]. Powder Metallurgy Technology, 2003, 21(4): 225-226.

[10] 同建辉. 电弧作用下铜钨触头材料表面特征及失效机理[J]. 高压电器, 2004, 40(3): 231-232.

TONG Jian-hui. Surface characterization and failure mechanism of CuW contact material under the stress of electrical arc[J]. High Voltage Apparatus, 2004, 40(3): 231-232.

[11] 范志康, 梁淑华, 杨红旺. 立式烧结熔渗整体式CuW/CuCr自力型触头的开动式试验结果[J]. 电工合金, 1999(2): 27-30.

FAN Zhi-kang, LIANG Shu-hua, YANG Hong-wang. The testing results of the starting type of integral self-reliance CuW/CuCr contactor made by vertical infiltration sintering[J]. Electrical Engineering Alloy, 1999(2): 27-30

[12] UTSUMI T, ENGLISH J H. Study on electrode products by vacuum arcs in from of molten metal particles[J]. J Appl Phys, 1975, 46(1): 126-131.

[13] LI W. Influence of contact geometry and current on effective erosion of Cu-Cr, Ag-Cu and Ag-Cr vacuum contact materials[J]. IEEE Trans Comp Packag, Manufact Technol, 1999, 22(3): 405-413.

[14] ZWEBEN C. Metal-matrix composites for electronics packaging[J]. Journal of the Minerals, Metals & Materials Society, 1992, 44(7): 15-23.

[15] 冉丽萍, 李文军, 杨 琳, 易茂中. C/C-Cu复合材料的烧蚀性能及烧蚀机理[J]. 中国有色金属学报, 2010, 20(3): 510-515.

RAN Li-ping, LI Wen-jun, YANG Lin, YI Mao-zhong. Ablation properties and ablation mechanism of C/C-Cu composites[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 510-515.

(编辑 李艳红)

基金项目:国家重点自然科学基金资助项目(50834003);陕西省教育厅自然科学基金资助项目(11JK0813)

收稿日期:2011-05-25;修订日期:2011-12-26

通信作者:陈文革,教授,博士;电话:029-82312383;E-mail: wgchen001@263.net