长行程窜辊热轧平整机辊形一体化改进与应用

许焕宾1,张杰1,曹建国1,刘会聪1,周一中2,王安苏2,朱新宇2,李俊2

(1. 北京科技大学 机械工程学院,北京,100083;

2. 武汉钢铁(集团)公司热轧厂,湖北 武汉,430083)

摘 要:针对某厂热轧平整机工作辊局部磨损严重及由此引起的辊系板形调控能力变得十分复杂等问题,提出适用于热轧平整机工作辊的磨损模型,基于此分析工作辊服役过程中特殊磨损形状对板形调控能力的影响规律。对工作辊和支持辊辊形进行仿真分析与理论研究,提出热轧平整机一体化辊形配置并进行工业轧制试验。研究结果表明:原有辊形配置不合理,易造成工作辊的不均匀磨损、工作辊过度挠曲和有害接触区过大等问题;新辊形配置使弯辊力调节比率由50%~ -70%缩小到25%~ -35%。

关键词:热轧平整机;长行程窜辊;工作辊;磨损

中图分类号:TG333.4 文献标志码:A 文章编号:1672-7207(2010)04-1340-08

Optimization and application of roll contour configuration of long shifting stroke hot tempering mill

XU Huan-bin1, ZHANG Jie1, CAO Jian-guo1, LIU Hui-cong1, ZHOU Yi-zhong2,

WANG An-su2, ZHU Xin-yu2, LI Jun2

(1. School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. Hot Rolling Mill, Wuhan Iron and Steel (Group) Corporation, Wuhan 430083, China)

Abstract: Due to some problems of hot strip temper mill, for example, partial wear of wok rolls, which makes shape control very complex, the wear model for work roll to hot temper mill was proposed, and the rule of shape control affected by special wear contour during working was analysed. By theoretical simulation and calculation, a new hot tempering mill (HTM) roll contour configuration was proposed and applied on HTM. The results show that the primary roll contour configuration, which can cause partial wear of roll, excessive bending and harmful contact area, is improper, the new configuration makes the percentage of adjustive range of bending force decrease from 50%- -70% to 25%- -35%.

Key words: hot temper mill; long shifting stroke; work roll; wear

平整是成品带钢出厂前的最后一道工序,其作用是改善板形和提高力学性能等[1]。平整机分为热轧平整机和冷轧平整机,也可分为干平整机和湿平整机。结构上,与常规四辊轧机类似,大多为四辊式。德国的Rasselstein AG厂有双机架2次减薄平整机,除液压压下、工作辊弯辊等机械装置外,还配备了连续变凸度轧辊技术、板形检测仪、故障监测及诊断系统 等[2]。为实现对板形的最优化控制,目前,已出现了高凸度控制轧机作为平整机的范例[3]。日立公司近年来还开发并投入使用了五辊平整机5MB(配备弯辊的五辊平整机),具有较强的板形控制能力和良好的控制效果,与传统的四辊平整机的主要区别就是增加了一个上工作辊,且上、下工作辊及中间辊均能弯曲[4]。攀钢冷轧厂单机平整机组采用ABB公司的MASTER基础自动化控制系统,其中恒伸长率控制系统(恒张力、变轧制力方式)是国际上先进和成熟的技术,也是平整机的核心技术[5]。而辊形优化技术也在宝钢冷轧厂CAPL平整机上得到了应用[6]。某热轧带钢平整机由意大利MINO公司设计,属干平整机,采用常规四辊配置,工作辊长度为2 700 mm,支持辊长度为2 200 mm,可平整宽度为900~2 100 mm的带钢,工作辊一端带台阶,具备±200 mm长行程窜辊能力,最大轧制力为15 MN,单侧最大弯辊力为30 kN,开卷处设有六辊矫直机,换辊周期远比带钢轧机长,支持辊的换辊周期约为半年,工作辊2 d左右更换1次[7-8]。长时间的服役使得工作辊的不均匀磨损十分严重,长行程窜辊及工作辊严重磨损使得平整机对板形的控制能力变得十分复杂。在此,本文作者针对轧辊的严重磨损及其长行程窜辊对板形控制的影响等问题进行研究,以便找出不利因素并提出合理可行的改进措施,保证设备的良好运行及产品质量的稳定。

1 工作辊磨损对板形调控特性的影响

1.1 磨损辊形分析

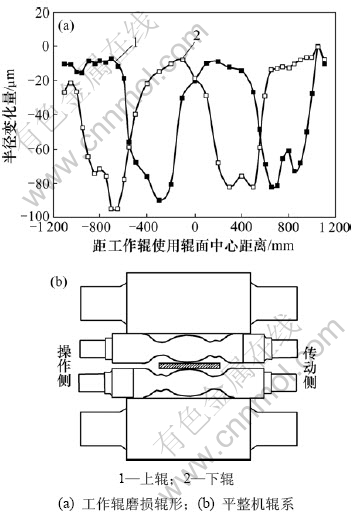

图1所示为平整机辊系及工作辊磨损示意图。对现场40余根工作辊测量得知:工作辊典型磨损如图1(a)所示,呈W形分布,最大局部(直径)磨损量可达300 μm。这种不均匀磨损直接改变了辊缝的形状(如图1(b)所示),在生产中直接表现为弯辊力发生变化。在工作辊服役初期,弯辊力调节比率基本上大于50%,在平整大约10卷钢以后,弯辊力由正弯变为负弯直至下机(约可平整80~100卷钢),弯辊力调节比率维持在-70%左右。由于未配备板形测量及监测仪器,对板形的控制主要靠操作工的直觉,因此,造成板形质量很不稳定。

图1 平整机辊系及工作辊磨损示意图

Fig.1 Rolling system and work roll wear

1.2 磨损模型的建立

根据板形理论,辊形和辊系变形是影响板形的重要因素[9]。对于热轧平整机,轧制力较小,相应的辊系变形也就较小,因此,辊形在辊缝形状的构成中至关重要,辊形在平整机板形的控制中起主要作用。

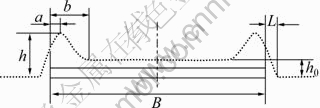

为详细研究工作辊磨损过程中辊形的变化情况,在分析了文献[9-12]中关于磨损预报模型的计算方法后,结合大量现场数据,确定其工作辊的磨损形式如图2所示,图中:h为最大磨损量,h0为最小磨损量(中部磨损量),L为磨损区域与带钢宽度差值的一半,d为正弦弧递增段,b为整个正弦弧段。与文献[10-12]中所描述的普通热轧工作辊轴向不均匀磨损程度有很大不同。这里将热轧平整机工作辊的磨损分布函数表示为:

(1)

(1)

式中:k0为综合影响系数,与带钢材质、工作辊材质、带钢温度等有关;k1为单位轧制压力影响系数;k2为带钢宽度范围内不均匀磨损系数;FR为轧制压力,kN;LZ为轧制长度,m;LS为接触弧长,mm;DW为工作辊直径,mm;B为带钢宽度,mm。

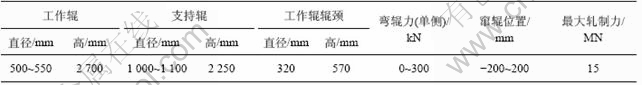

表1 平整机辊系参数

Table 1 Parameters of rolling system of hot tempering mill

图2 热轧平整机工作辊磨损形式

Fig.2 Form of work roll wear of HTM

磨损模型最核心的内容是工作辊轴向不均匀磨损程度函数f(x),与文献[10-12]不同,通过对实际磨损辊形的测量并统计了相应轧件的规格、轧制长度、温度等,利用遗传算法多次计算,最终确定平整机工作辊的轴向不均匀磨损程度函数f(x)为:

(2)

(2)

结合式(2)与图2分7段描述了工作辊轴向不均匀磨损程度函数,对应7个坐标段分别为:(0, x1),(x1, x2),(x1, x2),(x2, x3),(x3, x4),(x4, x5),(x5, x6),(x6, x7);a,b和d为多项式系数;k为轧辊局部不均匀磨损系数。

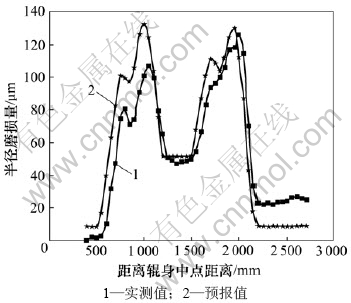

图3所示为磨损预报值与实测值的对比。经与现场实测数据对比可知,该模型具备较高精度。

1.3 磨损对板形调控特性的影响

图4所示为通过磨损模型计算后得到的工作辊在服役过程中与不同阶段的轧制量对应的磨损辊形曲线。其中磨损曲线的W形磨损峰值分别为25,50和100 μm,模型计算采用的带钢厚度为2 mm,宽度为 1 200 mm,材质为SPA-H,轧制力为2 MN。磨损曲线按与辊面中心对称分布考虑。

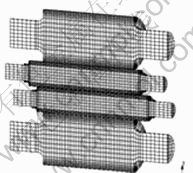

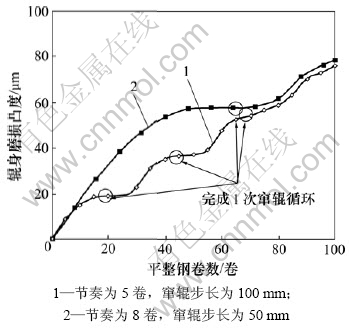

为分析磨损对板形调控能力的影响,采用有限元法,利用MSC.MARC软件,建立如图5所示的三维弹塑性平整机辊系模型,其中:轴向为X方向,与辊系轴线所在平面垂直的方向为Z向,与其平行向上的方向为Y向。模型沿辊系轴线所在平面平分,取辊系的一半作为分析对象;对下支持辊在轴颈中点处施加全约束;对上、下工作辊在轴颈中点处施加X和Z方向的位移约束及绕X轴和Y轴转动约束及沿Y向的弯辊力约束,上、下工作辊弯辊力方向相反;对上支持辊在轴颈处施加-Y方向的轧制力约束及X和Z方向的位移约束和绕X轴和Y轴转动约束。建模参数如表1所示。通过仿真计算得到不同磨损峰值下对应的承载辊缝形状如图6所示;图7所示为等效辊缝凸度(与带钢相接触部分辊缝凸度,下同)与轧制量的关系,同时考虑了轧制节奏与轧制步长的变化;图8所示为辊身磨损凸度产生的辊缝凸度的变化;图9所示为不同窜辊位置时弯辊力与等效辊缝凸度的关系。从图6和图7可见:随着轧制量的增大,工作辊磨损不断加剧,辊身中部等效磨损凸度越来越大,反而使等效承载辊缝凸度不断减小,甚至出现负凸度,如图6中轧制块数为100时曲线的变化趋势。因此,不难理解平整机弯辊由正弯向负弯变化的趋势及在工作辊服役末期用负弯消除边浪的现象。

图3 磨损预报值与实测值对比

Fig.3 Contrasts between calculated roll wear contour and measured

图4 磨损辊形与轧制量的关系

Fig.4 Relationship between work roll wear contour and number of coils rolled

图5 三维弹塑性平整机辊系模型

Fig.5 Three-dimensional elastoplastic FEM model of roll system of HTM

图6 等效辊缝形状与轧制量的关系

Fig.6 Relationships between equivalent shape of roll gap and number of coils rolled

图7 等效辊缝凸度与轧制量的关系

Fig.7 Relationships between equivalent gap crown and number of coils rolled

图8 辊身磨损凸度产生的辊缝凸度的变化

Fig.8 Changes of gap crown as result of changes of crown of worn roll

图9 不同窜辊位置时弯辊力与等效辊缝凸度的关系

Fig.9 Relationships between equivalent gap crowns and bending force when shifting is changed

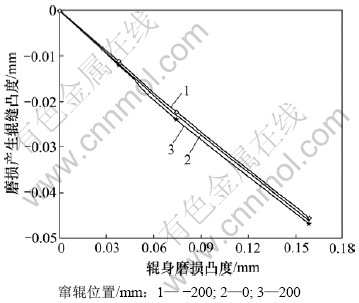

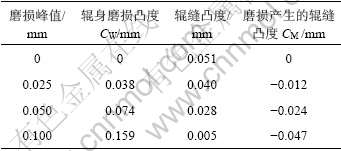

为描述工作辊磨损与辊缝凸度变化之间的关系,将工作辊中心处直径与磨损W形峰值处直径之差看作是由工作辊磨损产生的凸度,定义为辊身磨损凸度CW,并设磨损影响系数为KW,则:

KW=?CM/?CW (3)

式中:?CM 为工作辊磨损产生的辊缝凸度变化量,mm;?CW为?CM对应的辊身磨损凸度改变量,mm。表2所示为不同磨损峰值所对应的辊身磨损凸度及等效辊缝凸度的变化。将表2数据代入式(3)可得:辊身磨损凸度CM每增加1 μm,对应产生的辊缝凸度CW变化量约为-0.3 μm。因此,磨损影响系数KW = -0.3。从图8可见:不同窜辊位置时,由相同的辊身磨损凸度产生的辊缝凸度变化很小。因此,可以近似认为由辊身磨损产生的辊缝凸度变化在不同窜辊位置相等,但辊缝形状变化较为复杂。

表2 磨损峰值不同时对应的辊身磨损凸度及等效辊缝凸度的变化

Table 2 Worn roll crown and equivalent gap crown when wear peak is different

由以上分析可知:工作辊的磨损在很大程度上影响了平整机的板形调控能力。

2 辊形变化及辊系结构对板形的影响

在工作辊服役初期,需施加50%以上比率的正弯辊力以满足板形控制的要求,这与工作辊初始辊形为常规负辊形有关;在工作辊服役后期,弯辊变为负值,所占比率可达到-70%,显然工作辊的辊形发生了变化。由图1所示磨损辊形及前面对磨损的分析可知:在工作辊服役过程中,等效辊缝凸度不断减小,而来料保持边浪缺陷,因此,必须不断减小弯辊以达到板形控制的要求,有时负弯达-100%时亦无法消除浪形缺陷。弯辊力经常处于较高的状态会严重降低工作辊轴承的寿命。对于热轧平整机,辊形对辊缝形状的影响更加显著,因此,工作辊服役初期使用较大正弯是工作辊辊身凸度过小所致。同时,由于正弯保持时间较短,故与带钢边部接触区域的磨损速度要远高于与带钢中部相接触区域的磨损速度,这进一步说明辊形对板形控制有重要影响。

对于一般轧机,工作辊与支持辊之间的接触线都存在着超出轧制宽度以外的部分,这一悬臂段的存在是造成辊缝过度挠曲及轧制力波动引起辊缝凸度不稳定的主要原因,因而这一悬臂段被称为“有害接触 区”[10]。该平整机所平整带钢宽度大多集中在1 000~ 1 500 mm。由表1可知:与支持辊辊身长度的比例达45.5%~68.2%,有害接触区的长度占辊身长度的31.8%~54.5%,可见辊系显然存在极大的有害接触区,这必然导致轧制过程中工作辊过度挠曲,从而降低辊系的板形控制功效,影响了弯辊的调控功效。

综上所述,寻找均匀工作辊磨损、提高弯辊功效、降低工作辊过度挠曲、减小有害接触区的手段是解决现存问题的关键。

3 改进措施及工业应用

窜辊是均匀工作辊磨损的优选措施,但对提高弯辊功效、降低工作辊过度挠曲及减小有害接触区作用很小。相对而言,改进辊形可以起到良好的效果,且实现较为容易。本文就工作辊和支持辊2个方面对辊形进行改进并应用于生产中。

3.1 工作辊辊形的改进及应用

由前面对磨损辊形及平整工艺参数的分析可知:热轧平整机初始辊缝等效凸度过大。解决此问题最直接有效的方法是增加工作辊初始凸度,以减小初始辊缝等效凸度的效果,最终减小初始正弯辊力的使用。

对有载辊缝凸度的计算公式很多,但与实际情况均存在较大差距。本文以经典理论为基础,结合实际经验,对最优工作辊辊形进行计算。

为了解弯辊力与等效辊缝凸度的关系,利用图5所示有限元模型分析了等效有载辊缝凸度随弯辊力的变化趋势。图10所示为工作辊初始凸度与弯辊力调节比率的关系。

图10 工作辊初始凸度与弯辊力调节比率的关系

Fig.10 Relationships between initial work roll crown and adjustive percentage of bending force

考虑弯辊力对轴承的有害作用,弯辊力在0 MN附近比较合理。结合现场情况,最终确定取工作辊辊身凸度为20 μm。

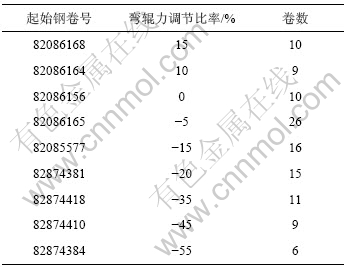

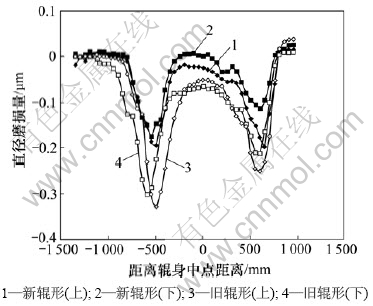

表3所示为辊形改进后的轧制量与弯辊力调节比率的关系。由表3可知:初始正弯辊力调节比率有所减小,且正弯保持时间有所增加,达19卷;但下机时弯辊力依然较大,其所占比率达-55%。图11所示为使用正凸度工作辊与负凸度工作辊时下机辊形对比。由图11可见:改变工作辊辊形只能对正弯辊力及磨损有所影响,弯辊调节幅度依然过大,有必要考虑其他措施。

表3 轧制量与弯辊力调节比率的关系

Table 3 Relationship between adjustive percentage of bending force and number of coils rolled

图11 使用新、旧辊形时的下机辊形

Fig.11 Worn contours when new or old roll is used

3.2 支持辊辊形的改进及工业应用

变接触轧制(VCR)具有减小或消除有害接触区、提高弯辊功效的作用[10]。VCR技术已在我国大型冷、热连轧机上得到使用[13-15],在冷轧平整机上也有所应用[1, 16],但在热轧平整机上的应用上还没有先例。基于平整机工作特点,将VCR技术应用于热轧平整机,同时,将工作辊辊形定为平辊,以降低工作辊加工及管理难度。

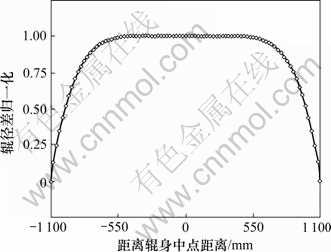

基于VCR的设计原则,利用如图5所示平整机三维弹塑性辊系有限元模型,对平整机辊系进行仿真计算,最终确定了VCR支持辊的理论辊形,如图12所示。

图12 VCR支持辊理论辊形

Fig.12 Theoretic back-up roll contour of varying contact roll

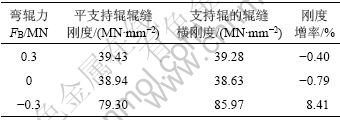

3.2.1 辊缝横向刚度及凸度调节范围分析

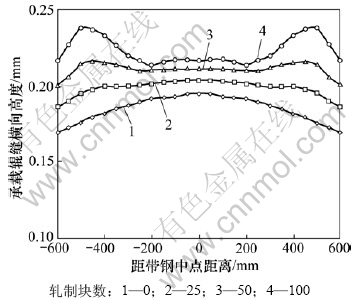

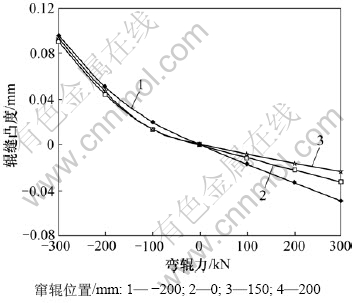

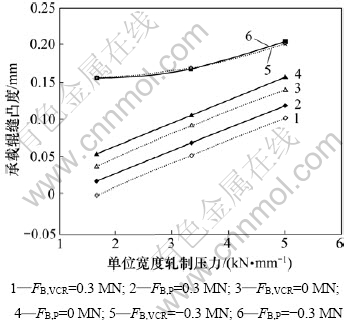

辊缝横向刚度如表4所示,承载辊缝特性曲线如图13所示。图13中:下标P代表支持辊为平辊;下标VCR代表支持辊采用了变接触轧制技术后的新辊形;FB为弯辊力。图13中曲线2,4和6分别为采用常规平支持辊且弯辊力分别为0.3,0和-0.3 MN时的承载辊缝特性曲线,它们之间的距离为采用平支持辊下的弯辊力对承载辊缝隙的调节幅度;曲线1,3和5分别为采用VCR支持辊且弯辊力分别为0.3,0和-0.3 MN时的承载辊缝特性曲线,同样,它们之间的距离为使用VCR辊形下的弯辊力对承载辊缝的调节幅度。由表4可见:弯辊力为0.3 MN和0 MN时辊缝横向刚度基本不变,但是,当弯辊力为-0.3 MN时,辊缝横向刚度提高约8.41%。由表5可知:在不同的单位轧制压力下,采用新支持辊形时的凸度调节范围均比采用平支持辊时的大,平均增幅在15%左右,且负弯时增幅较大,负弯的调控功效得到明显提高。

表4 辊缝横向刚度

Table 4 Roll gap crossing stiffness

表5 弯辊产生的凸度调节范围

Table 5 Adjustable range of crown made by bending force

图13 承载辊缝特性曲线

Fig.13 Characteristic curves of roll gap

3.2.2 工业应用

新辊形可达到以下效果:

(1) 采用新辊形后,弯辊力的调整量减小;因弯辊力的调节功效提高且消除了有害接触区,工作辊刚上机时的弯辊力降低至20%左右;轧制集装箱料时,弯辊力调节比率控制在25%~-35%。

(2) VCR支持辊的辊形在服役期内比较稳定,服役期有所延长,工作辊磨损有所降低。

4 结论

(1) 平整机使用由外方提供的辊形配置为:支持辊为平辊,工作辊为一端带台阶的负辊。经过对现场工艺参数记录及平整机辊系结构进行分析,发现存在辊系板形调控能力及弯辊调控功效低,工作辊局部磨损严重等问题,揭示了现有辊形配置的不合理性。

(2) 以经典理论为基础,结合现场情况最终确定工作辊辊身凸度为20 μm。实验结果表明:磨损峰值有所降低,初始正弯辊力有所减小,且正弯保持时间有所增加,达19卷左右;但下机时弯辊力依然较大,弯辊力调节比率达到-55%,下机时的负弯仍很大,必须寻求更好的方法解决现有问题。

(3) 弯辊力的调节功效提高且消除了有害接触区,工作辊刚上机时的弯辊力降低到20%左右,轧制集装箱料时,弯辊力调节比率控制在25%~-35%。

(4) 将热轧平整机工作辊辊形由原来的凹辊改为平辊,降低了辊形的加工难度,辊形质量提高,同时,保证了产品质量。

参考文献:

[1] LI Xiao-yan, ZHANG Jie, CHEN Xian-lin, et al. Improvement on the strip flatness of cold temper mill by modifying roll contour shape[J]. Univ Sci Technol Beijing, 2004, 11(3): 251-255.

[2] Eyring H, Fackert R, Nortersheuser K. New 2-stand temper mill for skin-pass rolling and double reduction of light-gauge strip for tinplate[J]. Metallurgical Plant and Technology International, 1992(6): 83-93.

[3] Luc L J. 平整度和表面控制在钢材精加工领域的发展[J]. 钢铁, 1999, 34(6): 4-24.

Luc L J. Flatness and surface control developments in steel finishing[J]. Iron and Steel, 1999, 34(6): 4-24.

[4] 杨凯旋. 新型五辊平整机的技术特性[J]. 重型机械, 1996(1): 47-51.

YANG Kai-xuan. The technology characteristics of new five roll temper mill[J]. Heavy Machinery, 1996(1): 47-51.

[5] 罗永忠, 徐立无. 冷轧平整机组恒伸长率控制系统及应用[J]. 轧钢, 1999(5): 31-33.

LUO Yong-zhong, XU Li-wu. Introduction on fixed elongation control system of cold rolling skin pass mill[J]. Steel Rolling, 1999(5): 31-33.

[6] 连家创, 王宏旭, 黄自友, 等. 辊型优化技术在宝钢冷轧平整机上的应用[J]. 轧钢, 1999(1): 6-8.

LIAN Jia-chuang, WANG Hong-xu, HUANG Zi-you, et al. The application of the roll crown optimization technique in skin pass mill in Baoshan Cold Rolling Plant[J]. Steel Rolling, 1999(1): 6-8.

[7] 蔡丽芳. 热轧带钢平整机工作辊磨损及窜辊方法的研究[D]. 北京: 北京科技大学机械工程学院, 2007: 14.

CAI Li-fang. Research on work roll wear and its shifting methods in hot strip temper rolling[D]. Beijing: Univ Sci Technol Beijing. School of Mechanical Engineering, 2007: 14.

[8] 刘会聪. 热轧带钢平整机工作辊磨损和弯窜辊特性的研究[D]. 北京: 北京科技大学机械工程学院, 2008: 33.

LIU Hui-cong. Study on work roll wear and strip shape control of hot Strip temper mill[D]. Beijing: University of Science and Technology Beijing. School of Mechanical Engineering, 2008: 33.

[9] Ginzburg V B. High-quality steel rolling: Theory and practice[M]. New York: Marcel Dekker, 1993: 293-383.

[10] 杨荃, 陈先霖, 徐耀寰, 等. 应用变接触长度支承辊提高板形综合调控能力[J]. 钢铁, 1995, 30(2): 48-51.

YANG Quan, CHEN Xian-lin, XU Yao-huan, et al. Applying VCL back-up roll to raise the control level of strip shape[J]. Iron and Steel, 1995, 30(2): 48-51.

[11] 邹家祥. 轧辊磨损预报计算[J]. 钢铁, 1986, 21(7): 23-27.

ZOU Jia-xiang. The calculation of work roll wear prediction[J]. Iron and Steel, 1986, 21(7): 23-27.

[12] 郝建伟, 曹建国, 张杰, 等. 2250CVC热连轧机支持辊辊形研究[J]. 中南大学学报: 自然科学版, 2007, 38(4): 734-738.

HAO Jian-wei, CAO Jian-guo, ZHANG Jie, et al. Backup roll contour of 2250 CVC hot strip mill[J]. Journal of Central South University: Science and Technology, 2007, 38(4): 734-738.

[13] 魏立群, 陆济民, 蔡恩沛. 应用变接触长度支承辊改善中厚板板形及横向同板差[J]. 钢铁研究学报, 1999, 11(1): 23-27.

WEI Li-qun, LU Ji-min, CAI En-pei. Improvement on shape and transverse error of plate by backup rolls with variable contacting length[J]. Journal of Iron and Steel Research, 1999, 11(1): 23-27.

[14] 鲁海涛, 曹建国, 张杰, 等. 冷连轧机变接触支承辊板形控制性能研究与应用[J]. 钢铁, 2007, 42(5): 42-46.

LU Hai-tao, CAO Jian-guo, ZHANG Jie, et al. Shape control with varying contact backup rolls on tandem cold rolling mill[J]. Iron and Steel, 2007, 42(5): 42-46.

[15] CAO Jian-guo, WEI Gang-cheng, ZHANG Jie, et al. VCR and ASR technology for profile and flatness control in hot strip mill[J]. Journal of Central South University: Science and Technology of Mining and Metallurgy, 2008, 15(2): 264-270.

[16] 李晓燕. 冷轧平整机板形问题的研究[D]. 北京: 北京科技大学机械工程学院, 2004: 78-79.

LI Xiao-yan. Study on the strip shape control of cold temper mill[D]. Beijing: University of Science and Technology Beijing. School of Mechanical Engineering, 2004: 78-79.

收稿日期:2009-08-17;修回日期:2009-12-25

基金项目:国家自然科学基金重点资助项目(59835170)

通信作者:许焕宾(1982-),男,河北邯郸人,博士研究生,从事热连轧机、矫直机、平整机板形控制技术研究;电话:010-62334898;E-mail: geshou1588@163.com

(编辑 陈爱华)