网络首发时间: 2016-07-12 09:40

稀有金属 2017,41(02),113-119 DOI:10.13373/j.cnki.cjrm.xy15082802

多向整体锻造在变形FGH96合金涡轮盘制备中的应用

付锐 李福林 尹法杰 冯涤 郝芳 杜刚

钢铁研究总院高温材料研究所

西部超导材料科技股份有限公司

摘 要:

获得成分、组织均匀和优异综合力学性能的涡轮盘一直是航空发动机材料研究者们关注的热点,多向整体锻造是一种获得均匀超细晶组织的大塑性变形技术,能有效改善合金坯料的组织均匀性及材料的各项性能。以低偏析、高纯净的电渣重熔定向凝固和变形FGH96合金为研究对象,研究了多向整体锻造在制备该合金涡轮盘锻坯过程中的组织演变机制。研究结果表明,在亚固溶温度线下采用多向整体锻造可以获得均匀的细晶组织,随着锻造温度的增加动态再结晶晶粒尺寸增加,同时获得均匀、完全再结晶的组织所需临界累积变形量减小;通过控制多向整体锻造的温度、变形速率和变形量可以有效控制晶粒度和第二相的尺寸和分布;相比传统锭坯的单一轴向镦拔技术,多向整体锻造可消除锻造流线组织、变形剪切带、冷模组织、粗晶和混晶等问题,大幅度提高合金坯料组织均匀性。最后借助透射电镜(TEM)对合金变形过程中的微观组织进行了观察,阐述了变形FGH96合金多向整体锻造过程的动态再结晶机制。

关键词:

多向整体锻造;变形FGH96;涡轮盘;电渣重熔定向凝固;动态再结晶;

中图分类号: V263

作者简介:付锐(1979-),男,山东茌平人,博士,高级工程师,研究方向:难变形高温合金的制备;电话:010-62182410;E-mail:furui208@sina.com;

收稿日期:2015-08-31

基金:国家科技部国际科技合作项目(2013DFB50180);陕西省科技统筹创新工程计划项目(2013KTLM-01;2015KTTSGY01-08)资助;

Application of Multiple Integral Forging in Preparation of Wrought Superalloy FGH96 Turbine Disk

Fu Rui Li Fulin Yin Fajie Feng Di Hao Fang Du Gang

Department of High-Temperature Materials,Central Iron and Steel Research Institute

Western Superconducting Technologies Co.,Ltd.

Abstract:

What the aeroengine material researchers focus on has always been the uniformity of microstructure and chemistry element in turbine disks with excellent comprehensive mechanical properties.Multiple integral forging is an important processing technology used for obtaining uniform billets with ultrafine grain microstructure,which could effectively improve the microstructure homogeneity and various properties of materials.Based on the electro-slag remelting directionally solidification & wrought FGH96 alloy with low segregation levels and high purity,the deformation mechanism during multiple integral forging for the disk alloy was studied.The results showed that the size of dynamic recrystallized grain increased with the increase of deformation temperature,and the critical cumulative strain required for complete dynamic recrystallization decreased within the sub-solvus temperature range.The desired microstructure with appropriate grain size and second phases was obtained by the control of deformation temperature,rate and cumulative strain during the process of multiple integral forging.Compared to uniaxial forging,multiple integral forging could fully eliminate the forging streamlines,coarse deformed grains and shear zones,which greatly improved the homogeneity of microstructure.Finally,the microstructure during deformation was observed and analyzed to expound the recrystallization mechanism by means of transmission electron microscopy.

Keyword:

multiple integral forging; wrought FGH96; turbine disk; electro-slag remelting directionally solidification; dynamic recrystallization;

Received: 2015-08-31

镍基变形高温合金材料由于其优异的综合高温力学性能,被广泛应用在航空发动机热端部件[1,2,3]。随着高效率发动机的设计,变形高温合金涡轮盘长期使用温度的提高,要求材料合金化程度不断增加。不仅出现铸锭偏析加重的问题,而且会出现热加工性能差、锻造组织控制困难等问题,容易出现严重的变形死区和粗晶、混晶等组织问题,最终影响零件使用性能的稳定性[4,5,6]。因此对镍基变形高温合金组织的热变形组织均匀性控制是制备合格涡轮盘锻件的最关键的步骤之一。

多向锻造是目前国际材料学界公认的获得均匀超细晶坯料的大塑性变形工艺之一[7,8,9]。与等径角挤压、高压扭转、累积叠轧相比,多向整体锻造具有其独特的优点:即加载轴向的顺序性改变可消除组织的各向异性;根据坯料的形状和尺寸可实现多向整体压缩,由于去掉了拔长工序,变形更加可控,便于精确计算变形量;工艺简单,成本低,可直接用现有工业化装备制备大尺寸坯料,可直接在工业化生产中推广应用;在一定温度范围保持新的动态再结晶晶粒尺寸不变,获得均匀的超细晶坯料。多向锻造最早由Salishchev提出,并成功用于纳米晶Ti Al块体材料的制备[10,11],目前多向锻造在镁合金、铝合金、铜合金以及不锈钢等方面有相关应用报道[12,13,14,15,16]。例如简炜炜等[16]对ME20M镁合金多向锻造研究表明随着应变增加出现应变诱导动态再结晶晶粒细化,室温力学性能显著提高,拉伸断口韧窝尺寸明显减小且其数量随应变量的增加而增多,使材料延性改善。Sitdikov等[17,18]对铸态7475铝合金多向锻造技术研究时,得出在多向锻造过程中晶粒内部易形成取向各异相互交错的变形带和微剪切带,从而引起晶粒连续破碎和细化。

由于多向整体锻造是每一道次的压缩都是施加不大的比载荷,多道次的累加可实现脆性材料细晶组织的制备。目前,对多向整体锻造在镍基难变形高温合金组织均匀性控制方面的应用研究还很少。鉴于此,本文采用多向整体锻造技术制备了不同晶粒尺寸的变形FGH96合金锻坯,并探索其组织演化规律和再结晶机制。

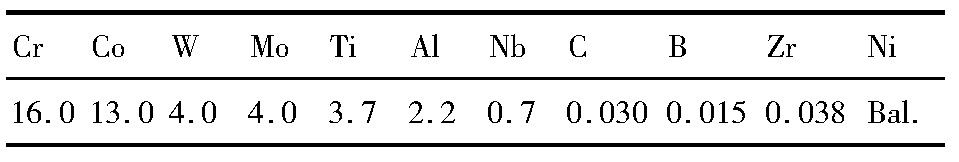

1 实验

多向整体锻造采用的坯料为变形FGH96合金定向凝固铸锭经过约束镦锻开坯后的坯料,定向凝固铸锭采用双联工艺制备,即真空感应(VIM)加电渣重熔连续定向凝固(ESR-CDS)。变形FGH96合金化学成分与粉末冶金FGH96合金的一致,合金成分如表1所示。

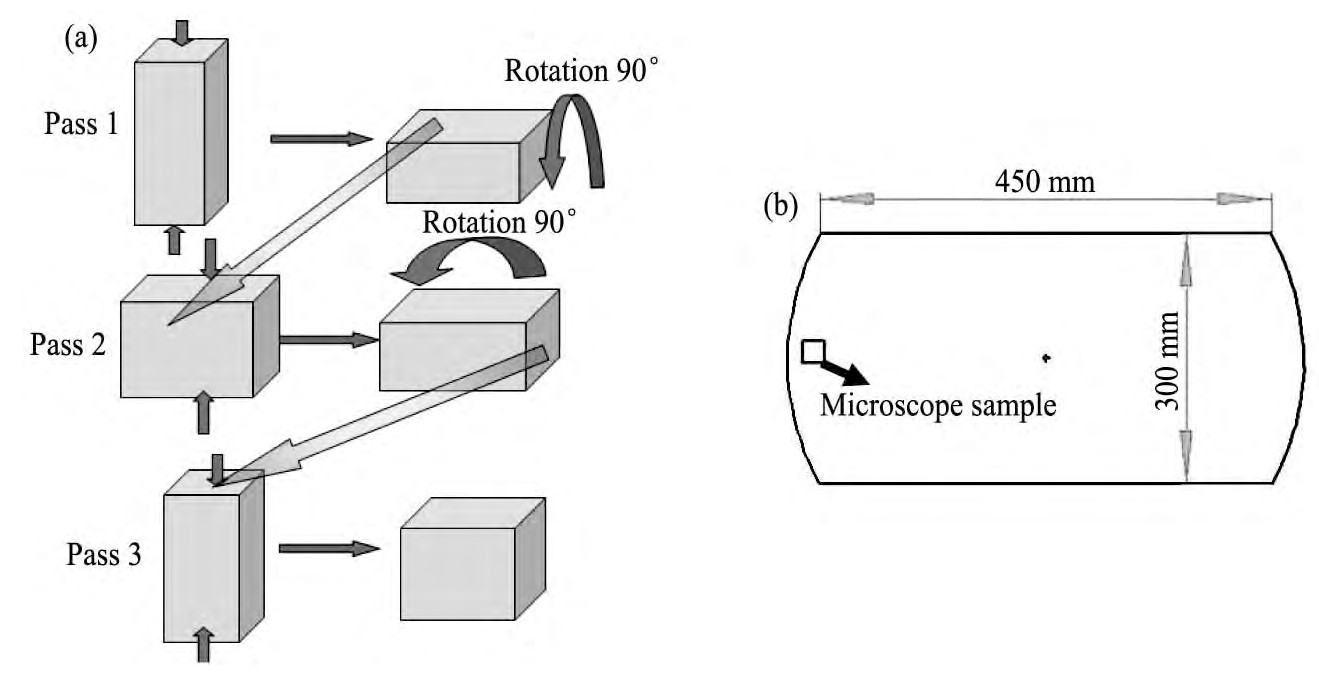

多向整体锻造设备采用西部超导材料有限公司的4500 t快速锻造机,多向整体锻造原始坯料高度为500 mm,截面尺寸为300 mm×300 mm,多向整体锻造实验坯料流程示意图如图1(a)所示,压缩方向顺序性改变,一个加热锻造循环包含三个道次,每一道次工程应变量约为40%,应变速率为0.1 s-1。变形FGH96合金铸态均匀化状态的γ'相全溶温度记为Tsolvus,锻造温度选取亚固溶温度线下的两个温度分别记为T1和T2,且Tsolvus>T1>T2>1020℃,多向整体锻造坯料的原始晶粒尺寸约为80μm。为保证每一道次取样的代表性和一致性,图1(b)给出了试样纵截面的取样位置,金相试样经过砂纸研磨至1500目后进行机械抛光,然后用Kalling试剂进行腐蚀,利用Olympus光学显微镜(OM)对金相组织进行观察,晶粒尺寸的统计采用截线法。借助于型号为TECNAI-G2F20的透射电镜(TEM)对多向整体锻造过程中合金动态再结晶组织进行了观察。

表1 变形FGH96合金化学成分Table 1 Nominal chemical composition of wrought FGH96(%,mass fraction) 下载原图

表1 变形FGH96合金化学成分Table 1 Nominal chemical composition of wrought FGH96(%,mass fraction)

图1 多向整体锻造示意图和金相试样的取样位置Fig.1 Sketch map of multiple integral forging(a)and sampling location for billet(b)

2 结果与讨论

2.1 原始组织

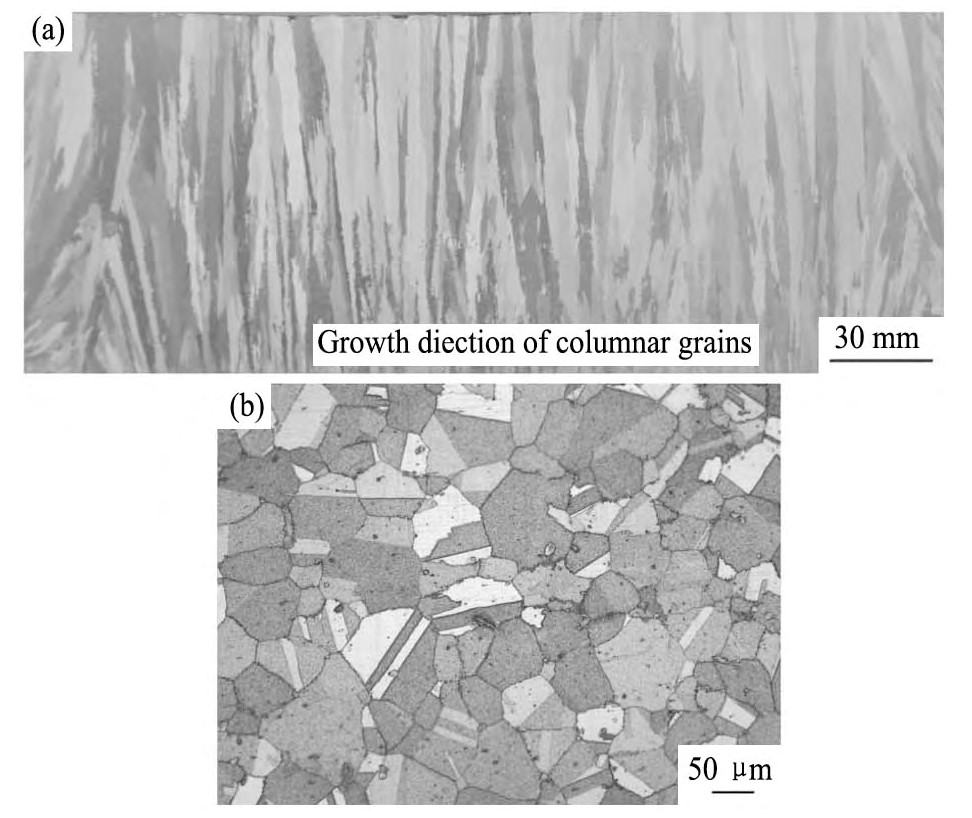

多向整体锻造所采用的坯料为变形FGH96合金定向凝固铸锭经过约束开坯后的锻坯,电渣重熔定向凝固技术消除了传统自耗重熔铸锭最易出现的不同凝固组织的交界(如粗大等轴晶与发达的柱状晶粒),从而避免了宏观偏析,提高热加工塑性,定向凝固的宏观低倍组织如图2(a)所示,柱状晶粒生长方向近似平行于铸锭轴向。约束镦锻开坯可实现定向柱状晶粒的破碎和完全再结晶的目的,再结晶的组织即多向整体锻造前的原始坯料组织如图2(b)所示,晶粒尺寸约为80μm。

图2 定向凝固铸锭宏观低倍组织和多向整体锻造坯料原始等轴晶组织Fig.2 OM images of microstructure for directionally solidified ingot(a)and original equiaxed grains for multiple inte-gral forging(b)

2.2 道次累积变形量对多向整体锻造过程中再结晶组织的影响

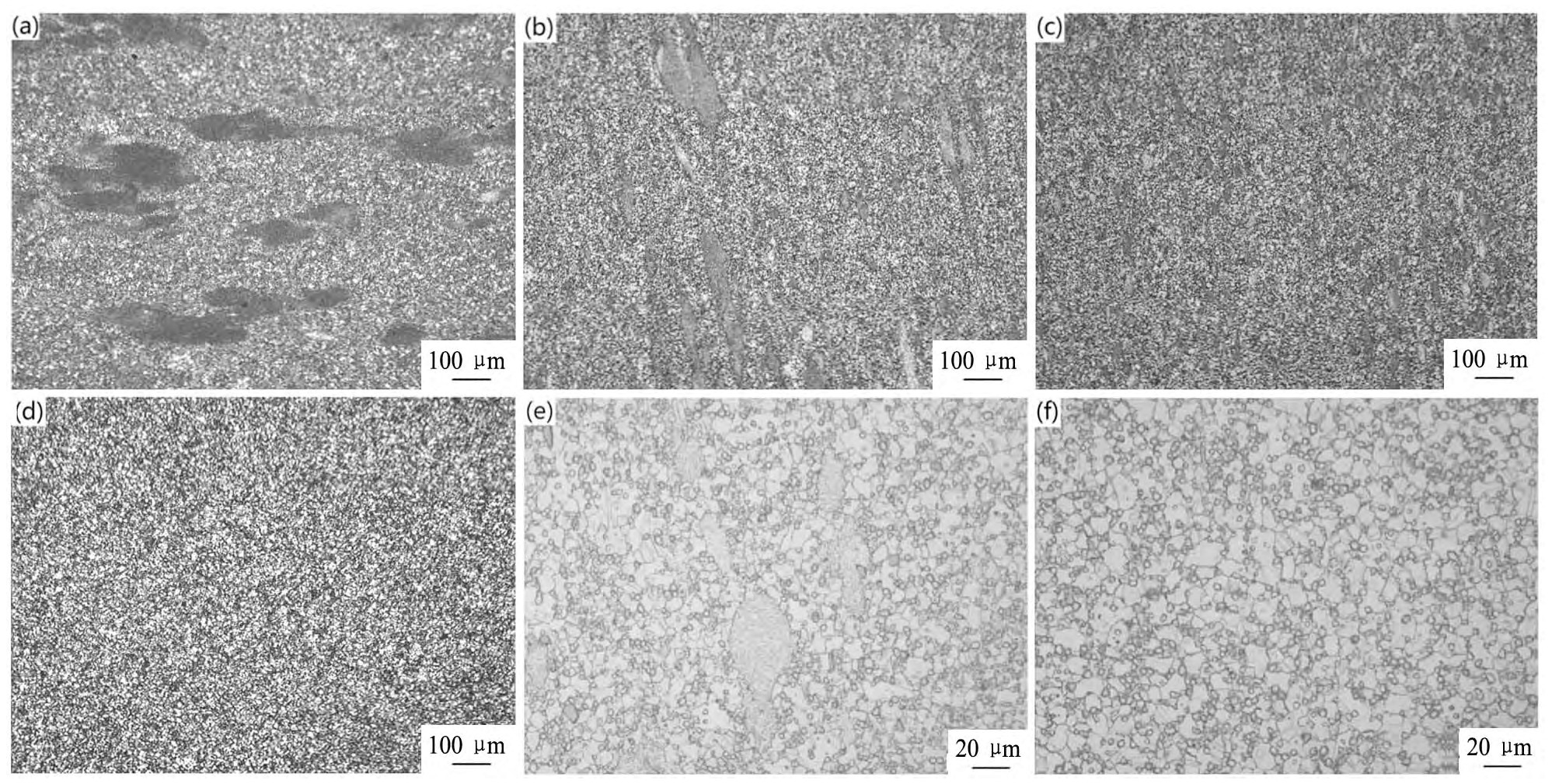

对坯料经过多向整体锻造过程中的再结晶组织演变进行了观察,图3所示为锻造温度为T2时,经过不同变形道次后的再结晶组织。经过真应变1.02后原始粗大的组织沿变形带大应变部分被破碎,其平均晶粒度约为65μm,局部大应变处再结晶晶粒细小,显微组织整体表现为拉长的变形粗晶和细晶共存,如图3(a)所示。随着变形量的不断增加,经过真应变2.04后粗大的未再结晶区域面积逐渐减小,动态再结晶新的晶粒数量急剧增加,经统计此时平均晶粒尺寸为40μm。当变形量增加到4.09后,尺寸超过30μm的粗晶已经细化,此时表现为少量的尺寸为20μm左右的混晶区,动态再结晶晶粒尺寸约为12μm左右,最细小的晶粒可达5~8μm,当继续增加变形至6.13后混晶区完全消失,显微组织的平均晶粒尺寸为12μm。

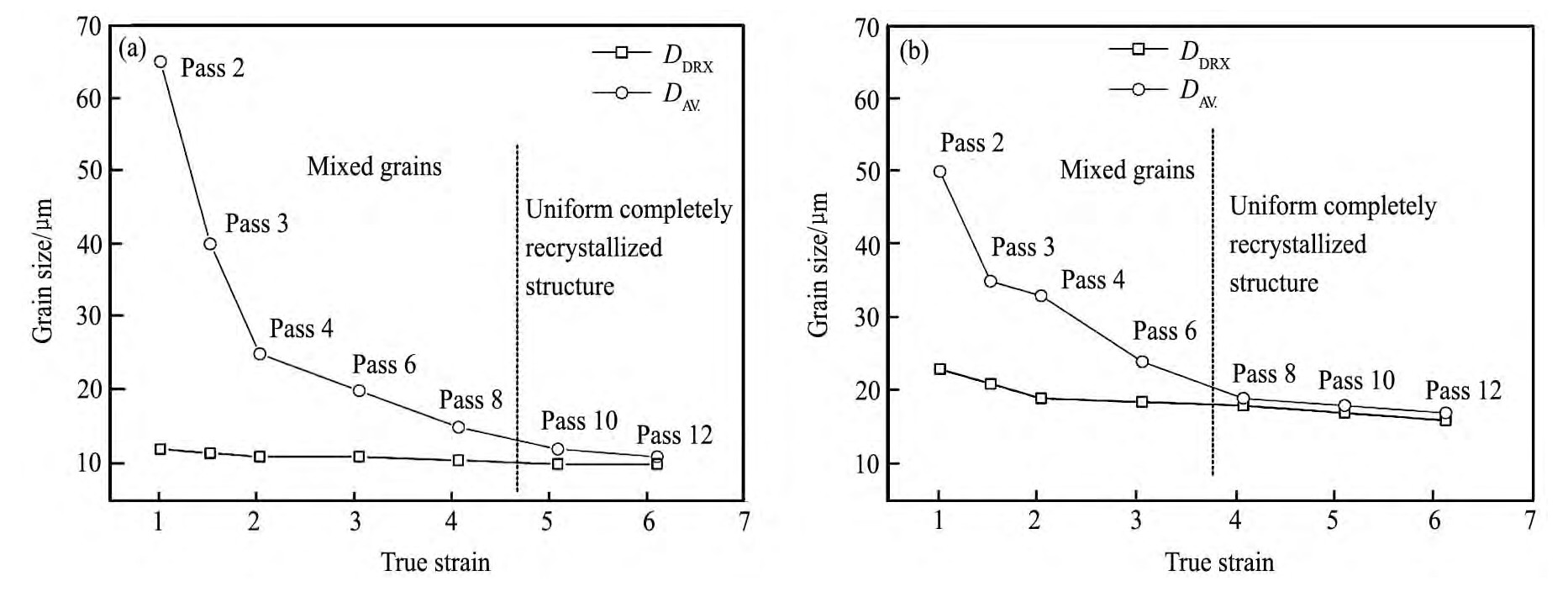

如图4所示,不同多向整体锻造温度下的累积应变量与微观组织中的平均晶粒尺寸和动态再结晶平均晶粒尺寸的函数变化关系。可以得出,累积变形量的大小直接影响到组织的均匀性,新的动态再结晶晶粒尺寸几乎不随着累积变形量的变化而变化,但是组织中晶粒的平均尺寸随着累积变形量的增加而降低。

2.3 变形温度对多向整体锻造过程中再结晶组织的影响

本研究是针对全尺寸涡轮盘坯料多向锻造过程的组织演变进行研究,由于镦粗开坯后的坯料在过固溶温度下变形并没有实际的工程意义,因此本文只选取亚固溶温度下的两个温度点进行锻造过程组织演变研究。如图4所示,可以得到多向整体锻造温度为T1时经过8个道次变形后,再结晶组织几乎完全均匀,而T2温度下变形8个道次仍为混晶组织,仍需要增加至10道次的变形量以上才能实现完全均匀的再结晶组织,因此在亚固溶温度范围下,随着变形温度的增加,所需完全再结晶的临界累积变形量降低。但是需要指出的是降低温度会带来大尺寸坯料变形过程中表面急剧降温从而导致开裂的风险。亚固溶温度线下变形,由于晶界上一次强化相的钉扎晶界可有效细化晶粒,同时低温下新的动态再结晶晶粒尺寸几乎不随着变形道次的增加而改变,而较高温度下则随着变形道次增加会有小幅增降低。

图3 多向整体锻造温度为T2时不同累积真应变量的金相显微组织Fig.3 OM images of microstructure of billet under various cumulative true strains at multidirectional deformation temperature of T2

(a)ε=1.02;(b)ε=2.04;(c,e)ε=4.09;(d,f)ε=6.13

图4 多向整体锻造过程中平均晶粒尺寸(DAV)和动态再结晶晶粒尺寸(DDRX)与道次累积真应变量的关系Fig.4 Relations between DAV,DDRXand cumulative strain during multiple integral forging at two deformation temperatures

(a)T=T2;(b)T=T1

2.4 变形方式对再结晶组织的影响

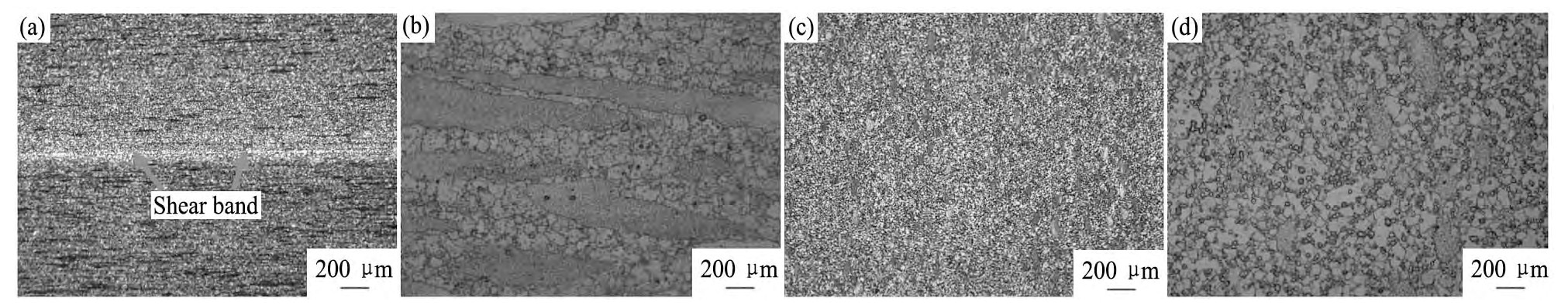

研究了单向压缩变形与多向压缩变形过程对再结晶组织影响,图5所示为锻造温度为T1时经过三道次变形(每道次40%)单向压缩与多向压缩后的显微组织,可见变形方式对动态再结晶组织分布影响较大,单向压缩时第一道次形成变形带基本平行,当继续沿着先前载荷压缩时变形带的位相差有所增大,间距逐渐缩小最终形成高密度的显微流线组织,组织各向异性明显,如图5(a)中显示了单向压缩时产生的剪切条带,图5(b)中显示了沿垂直于压缩方向存在大量的被拉长扁平的混晶组织。然而当通过多向压缩变形时,变形带的取向将随外加力轴向不断变化而改变,晶粒内部相互交错,有利于动态再结晶形核,混晶组织区域明显降低。单向压缩和多向压缩的区别可以归结为:在单向压缩变形过程中未变形的粗晶晶粒尺寸沿压缩轴方向变短,沿垂直压缩方向拉长,表现出明显的各向异性;而多向压缩变形的晶粒细化过程中,变形未再结晶的晶粒始终保持近等轴形状[8,19]。

图5 变形FGH96合金经过3个道次变形量(单道次工程应变40%)不同变形方式后的再结晶OM组织Fig.5 OM images of recrystallization microstructure of alloy wrought FGH96 after two different deformation regimes

(a,b)Unaxial forging;(c,d)Multiple forging

图6 合金多向整体锻造过程不同道次变形量后透射电镜下的微观组织Fig.6 TEM images of microstructure alloy billet after various passes

(a)2 passes;(b)4 passes;(c)10 passes

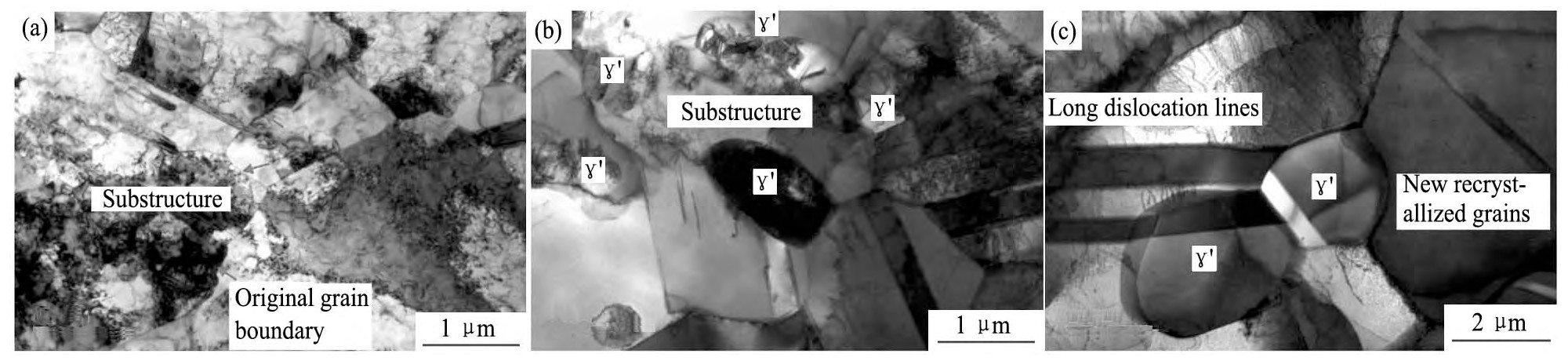

2.5 多向整体锻造动态再结晶机制分析

低层错能合金典型的动态再结晶机制为应变诱导原始晶界形核,即不连续动态再结晶机制[20,21]。本文借助于TEM对在亚固溶温度为T2的多向整体锻造过程中的动态再结晶组织进行了分析,得出了动态再结晶机制为应变诱导原始晶界形核机制以及第二相位错塞积诱导再结晶形核机制,如图6所示为不同道次应变量下TEM下微观组织。图6(a)所示为原始晶界附近出现高密度的位错塞积现象,形成亚结构,为应变诱导动态再结晶形核的核心。图6(b)所示为大尺寸的γ'相附近形成的位错亚结构,在以往的对锻态合金变形FGH96合金动态再结晶研究过程中得出大尺寸γ'相显著削弱对动态再结晶的抑制作用[22],即同样变形参数条件下,原始组织含有大尺寸γ'相的动态再结晶组织体积分数增加;同样地,Ning等[23]在对热等静压镍基粉末合金FGH96再结晶过程研究得出动态再结晶机制为晶界弯曲弓出形核和位错诱导γ'相形核,其中大尺寸蝶形γ'相可有效阻碍位错运动,γ'相诱导形核为一种新的再结晶形核机制。因此本文可认为大尺寸γ'相位错塞积诱导再结晶形核可认为是该变形合金多向整体锻造过程中的一种再结晶形核机制。图6(c)所示为完全动态再结晶后晶界处粗化的γ'相,并伴随有长的位错线塞积。多向整体锻造后坯料最终的微观组织为均匀的平均晶粒尺寸约12μm的再结晶组织,晶界上存在钉扎晶粒界面移动的一次γ'相。

3 结论

1.通过多向整体锻造工艺技术成功制备出晶粒尺寸约为12μm的大尺寸变形FGH96合金锻坯,锻坯晶粒组织均匀,这将大大提高变形涡轮盘合金的超声波探伤水平。

2.与单向压缩相比,同样累积变形量下,多向整体锻造的轴向载荷顺序性改变消除了合金变形中容易出现的变形流线和端面冷模组织,降低混晶、粗晶体积分数,实现了成分、组织的均匀性。

3.在亚固溶温度范围下,多向整体锻造动态再结晶晶粒尺寸与变形温度有关,且新的动态再结晶晶粒尺寸基本保持不变;随着锻造温度的增加动态再结晶晶粒尺寸增加,同时完全再结晶所需临界累积变形量降低。

参考文献

[1] Reed R C.The Superalloys Fundamentals and Applications[M].London:Cambridge University Press,2006.1.

[2] Furrer D,Fecht H.Ni-based superalloys for turbine discs[J].Journal of Metals,1999,51(1):14.

[3] Ye J.Superalloy of USA[M].Beijing:Science Press,1978.15.(冶军.美国镍基高温合金[M].北京:科学出版社,1978.15.)

[4] Fu R,Chen X C,Ren H,Feng D.Structure and hot behavior of ESR-CDS Rene88DT[J].Journal of Aeronautical Materials,2011,31(3):8.(付锐,陈希春,任昊,冯涤.电渣重熔连续定向凝固Rene88DT合金组织和热变形行[J].航空材料学报,2011,31(3):8.)

[5] Aude L,Jonathan C,Patrick V.Impact of the solution cooling rate and of thermal aging on the creep properties of the new cast&wrought Rene 65 Ni-based superalloy[A].Eric Ott,Anthony Banik.8th International Symposium on Superalloys 718 and Derivatives[C].Pittsburgh:TMS,2014.297.

[6] Fu R.Research on process and technology of ESRCDS[R].Beijing:Iron and Steel Research Institute Postdoctoral Report,2008.12.(付锐.电渣重熔连续定向凝固工艺(ESR-CDS)和技术研究[R].北京:钢铁研究总院博士后出站报告,2008.12.)

[7] Guo Q,Yan H G,Chen Z H,Zhang H.Research progress in multiple forging process[J].Material Review,2007,21(2):106.(郭强,严红革,陈振华,张辉.多向整体锻造技术研究进展[J].材料导报,2007,21(2):106.)

[8] Valiev R Z,Islamgaliev R K,Alexandrov I V.Bulk nanostructured materials from severe plastic deformation[J].Progress in Materials Science,2000,45:103.

[9] Taku S,Andrey B,Rustam K.Dynamic and post-dynamic recrystallization under hot,cold and severe plastic deformation conditions[J].Progress in Materials Science,2014,60:130.

[10] Imayev R M,Imayev V M,Salishchiv G A.Formation of submicrocrystalline structure in Ti Al intermetallic compound[J].Journal of Material Science,1991,27(16):4465.

[11] Salishchev G A,Valiakhmetov O R,Galleyev R M.Formation of submicrocrystalline structure in the titanium alloy VT8 and its influence on mechanical properties[J].Journal of Material Science,1993,28(11):2898.

[12] Belyakov A,Gao W,Miura H,Sakai T.Strain induced grain evolution in polycrystalline copper during warm deformation[J].Metall.Mater.Trans.A,1998,29(12):2957.

[13] Belyakov A,Sakai T,Miura H,Tsuzaki K.Grain refinement in copper under large strain deformation[J].Philos.Mag.A,2001,81(11):2629.

[14] Kobayashi C,Sakai T,Belyakov A,Miura H.Ultrafine grain development in copper during multidirectional forging at 195 K[J].Philos.Mag.Lett.,2007,87(10):751.

[15] Belyakov A,Sakai T,Miura H,Kaibyshev R,Tsuzaki K.Continuous recrystallization in austenitic stainless steel after large strain deformation[J].Acta Materialia,2002,50(6):1547.

[16] Jian W W,Kang Z X,Li Y Y.Microstructural evolution and mechanical property of ME20M magnesium alloy processed by multiple directional forging[J].Chinese Journal of Nonferrous Metals,2008,18(6):1005.(简炜炜,康志新,李元元.多向锻造ME20M镁合金的组织演化与力学性能[J].中国有色金属学报,2008,18(6):1005.)

[17] Sitdikov O,Sakai T,Goloborodko A,Miura.H,Kaibyshev R.Effect of pass strain on grain refinement in7475 Al alloy during hot multidirectional forging[J].Materials Transactions,JIM,2004,45(7):2232.

[18] Sitdikov O,Sakai T,Goloborodko A,Miura H.Grain fragmentation in a coarse-grained 7475 Al alloy during hot deformation[J].Scripta Materialia,2004,51(2):175.

[19] Guo Q,Yan H G,Chen Z H,Zhang H.Effect of multiple forging process on microstructure and mechanical properties of magnesium alloy AZ80[J].Acta Metallurgica Sinica,2006,42(7):739.(郭强,严红革,陈振华,张辉.多向锻造工艺对AZ80镁合金显微组织和力学性能的影响[J].金属学报,2006,42(7):739.)

[20] Cotterill P,Mould P R.Recrystallization and Grain Growth in Metals[M].London:Surrey University,1976.85.

[21] Beck P A.The formation of recrystallization nuclei[J].Journal of Applied Physics,1949,20(6):633.

[22] Li F L,Fu R,Yin F J,Feng D,Tian Z L.Hot deformation characteristics of Ni base wrought alloy FGH96[J].Chinese Journal of Rare Metals,2015,39(3):201.(李福林,付锐,尹法杰,冯涤,田志凌.镍基变形高温合金变形FGH96的热变形行为研究[J].稀有金属,2015,39(3):201.

[23] Ning Y Q,Yao Z K,Fu M W,Guo H Z.Recrystallization of the hot isostatic pressed nickel-base superalloy FGH4096:microstructure and mechanism[J].Mater.Sci.Eng.A,2011,528:8065.