DOI:10.19476/j.ysxb.1004.0609.2018.08.11

镍基合金Inconel 740激光近净成形多方向温度场

杨 威1,陈志国1, 2,汪 力2,王一澎1,魏 祥1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 湖南人文科技学院 材料工程系,娄底 417000)

摘 要:利用ANSYS有限元数值模拟研究镍基高温合金激光近净成形中沉积方向(单层10道(0°方向)、斜对角10道(12°方向)、单道10层(90°方向))对第一道的热影响规律,并结合实验对模拟结果进行进一步的验证。结果表明:沉积单道10层对第一道的热影响最大。随着层(道)数增加,3个沉积方向的温度梯度均减小,单层10道方向与斜对角10道方向减小趋势相同;熔覆过程中第一道上中心点应力σx由压应力逐渐转变成拉应力,并且沉积单层10道时第一道上的拉应力数值最大。观察镍基合金Inconel 740成型后的组织发现,柱状晶的生长方向从下到上呈外延生长特征并略偏向于材料沉积方向,与模拟结果一致。

关键词:数值模拟;镍基高温合金;激光近净成形

文章编号:1004-0609(2018)-08-1579-08 中图分类号:TG146 文献标志码:A

激光近净成形技术[1]在成型和修复领域具有广阔的前景,近年来受到越来越多的关注[2]。由于其成形过程中热影响区和熔池的尺寸较小,使得很难用实验方法实时测量熔池的温度和尺寸变化[3]。材料组织的形成取决于激光熔覆过程中的热作用,所以准确获得成形过程中温度场变化规律显得极为必要。因此,对激光近净过程中的温度场进行数值模拟,有助于更好地理解成形过程中温度场对熔覆层形貌与组织的影 响[4],对实际生产中的激光近净成形具有较好的指导作用。

目前,对于激光近净成形过程温度场的模拟,相关学者做了大量的研究。HE等[5]通过建立激光双道熔覆H13钢模型,分析成形两道过程中温度的变化,发现先前熔覆道对第二道的温度有较大的影响。CHEW等[6]研究了同轴送粉过程中粉末的作用形式,并模拟了单道和多道的应力分布,结果表明,熔覆道的重熔降低了熔覆层间的拉应力。由此可见,激光近净成形道与道之间也存在较明显的温度和应力的影响。YE等[7]通过有限元模拟了多层激光近净成形过程中熔池的温度分布,得出了熔池在薄墙中心时沿垂直于扫描方向的散热速度比熔池在端点时快,论证了热量散失主要由传导而非对流决定。KUMAR等[8]借助不同的软件模拟了5层薄壁墙在不同激光功率,扫描速率和间隔时间作用下熔覆层的形貌变化,发现随着间隔时间的增加,第二道和第三道层高明显大于其他道,表明熔覆层的传热方式发生了变化。GHOSH等[9]通过多层激光增材技术的模拟,研究了多层沉积过程中应力的分布,对显微组织的形成特点进行了分析,并结合实验合理的解释了裂纹产生的原因。尽管单层多道或者多层薄壁[10-14]激光近净成形温度场的模拟分析已经相当多,但是对于大型复杂构件的模拟相对较少,多方向影响下激光近净成形温度的分布规律的研究目前还鲜有提及。因此,研究不同沉积方向对于第一道的热影响规律意义重大。

本文作者研究了3种沉积方式(单层10道( 0°方向)、斜对角10道(12°方向)和单道10层(90°方向))对第一道的热影响规律,并结合实验对模拟结果进行了进一步的验证,以期为激光近净成形大构件提供理论指导。

1 模型方案设计

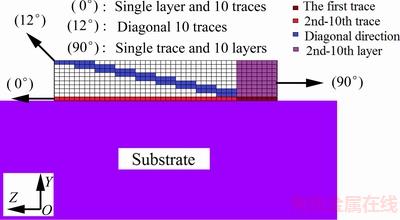

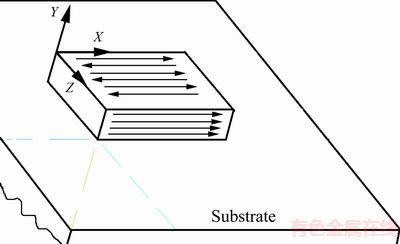

激光近净成形过程中,已熔覆道受到3个相邻沉积道的影响,如图1所示,本实验分别从这3个沉积道的延伸方向(单层10道(0°方向)、斜对角10道(12°方向)和单道10层(90°方向))进行熔覆,采用“生死单元”[15]技术,研究后续层(道)对于第一道的影响。计算过程中,单层10道和斜对角10道均采取搭接率50%,激光扫描路径沿图2中上表面箭头所示。

图1 实验原理设计图

Fig. 1 Design diagram of experimental principle

图2 激光束移动轨迹示意图

Fig. 2 Schematic diagram of laser beam trace

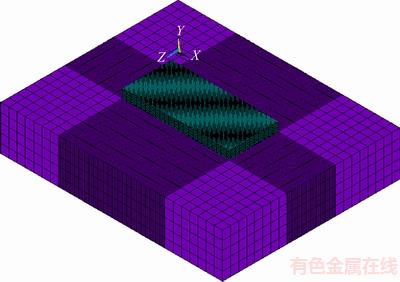

1.1 模型的建立

基板尺寸对于实验过程中熔覆层温度的变化有明显的影响,厚基板虽然可以加快成形过程中热量的散失,获得更均匀的组织[16],但会大幅增加模拟过程中的计算量。综合考虑,基材选取尺寸为25 mm×20 mm×5 mm。利用solid70六面体八节点热单元对有限元模型进行划分,为了能准确反映成形过程温度场的分布规律,采用激光束扫描区域加密,其网格尺寸为0.125 mm×0.125 mm×0.1 mm,基板网格相对较疏,大小为1 mm×1 mm×1 mm的网格划分方法,如图3所示,在保证足够计算精度的条件下,提高运算速度。

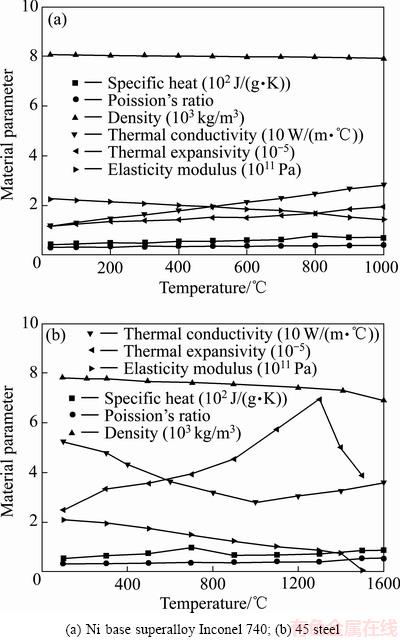

1.2 材料热物性参数

本实验采用的基体材料是45号钢,熔覆粉末材料为镍基合金Inconel 740,不同温度熔覆材料和基板材料的物理参数如下图4所示,成形过程中的相变潜热采用等价比热容法。材料的密度、导热系数及比热容对于结果有较大的影响,而且这些值随着温度的升高,表现出高度的非线性,很难保证温度改变时,材料各种特征值能够进行自动调整,所以需要提供几个在不同温度下的准确值,根据材料特征值的变化规律利用插值法进行计算。

图3 网格划分示意图

Fig. 3 Schematic diagram of meshing

图4 不同材料的热物性参数

Fig. 4 Thermal physical parameters of materials

1.3 热边界条件的确定

为了简化计算,对温度场的数值模拟过程做以下假设:1) 熔覆层质量与进入熔池的粉末量相等;2) 忽略熔覆过程中少量粉末气化现象;3) 假设材料为各向同性;4) 忽略熔池内对流作用的影响。

假设初始时,整个工作区处于环境温度T0=25 ℃中。其初始条件为

(1)

(1)

基体和熔覆层与空气相接触的各个面均与周围环境存在着热对流和热辐射,属于第三类边界条件,方程为[17]

(2)

(2)

式中:Kn是工件有效导热系数;H为对流换热系数;Ts为熔覆层表面温度;T0为环境温度; 为热辐射系数;

为热辐射系数; 为玻尔兹曼常数,

为玻尔兹曼常数, =5.67×10-8 W/(m2·K4)。

=5.67×10-8 W/(m2·K4)。

待系统冷却到室温时,

(3)

(3)

1.4 热源以及控制方程

激光照射到工件表面时,试样表面和内部会产生随时间变化的温度场,由傅里叶定律和能量守恒定律推导出导热微分方程,考虑材料内部的相变潜热,对三维导热微分方程进行求解,可获得温度场的分布情况[18]:

(4)

(4)

式中: 为材料密度;

为材料密度; 和c分别为材料的热传导系数和比热;Ch为相变潜热。

和c分别为材料的热传导系数和比热;Ch为相变潜热。

激光近净成形数值模拟热源模型对温度场的计算结果具有重要的影响,对于本实验而言,在模型合理的前提下,高斯分布的热源模型可以满足要求,其热流分布函数为

(5)

(5)

式中: 为激光吸收系数,本工作中取

为激光吸收系数,本工作中取 =0.75;P为激光功率;R为坐标系到激光中心的距离;r为激光束半径。

=0.75;P为激光功率;R为坐标系到激光中心的距离;r为激光束半径。

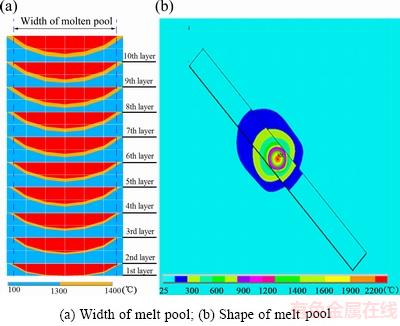

本研究的数值模拟选择功率P=200 W,扫描速度v=500 mm/min,光斑直径取d=1 mm,取较小的时间载荷步0.0125 s,开启自动时间步选项,保持模拟过程中高度收敛。考虑到多层沉积时,如果不适当控制温度,随着层数的增加,热积累增加显著,熔池的尺寸将明显变大,致使材料内部温度迅速升高,不利于成形过程中的稳定性。因此,通过调整每层的激光功率[19],保持各层熔池的大小稳定,如图5所示,使模拟过程更准确。

图5 激光扫描到各层中心时熔池的宽度和形状

Fig. 5 Width and shape of molten pool when laser beam is at center of each layers

2 模拟结果和分析

2.1 第一道上各点的温度及温度变化率

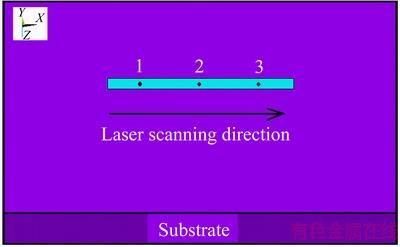

根据模拟的结果,考虑到“端点效应[20]”引起熔覆层端点处熔池的温度不断升高,温度梯度较大。在第一道光斑中心点的路径上取等距离的3个样点,如图6所示,研究这些点温度随时间的变化规律。

图6 熔覆层取样点

Fig. 6 Sampling points of cladding layer

图7所示为熔覆单层10道、斜对角10道和单道10层3个方向时样点1、2和3的温度及温度变化率曲线。

图7 第一道上各样点的热循环曲线

Fig. 7 Thermal cycle curves of different points on first track

由图7(a)、(c)和(e)温度变化曲线可以看出,各样点的温度循环曲线相似,每条曲线都经历10次从低到高再降低的循环过程,且曲线的热循环震荡幅值随时间推移而依次减小,升温的速率要高于降温的速率。激光扫描到图7(a)第二道时,样点的最高温度明显减小,降到大约750 ℃,且离样点的距离越远,对其影响越弱。在其温度变化率曲线(见图7(b))中,t为1.5~ 3.0 s时,正负温度变化率相比于前一道下降了一个数量级。熔覆第四道以后,各样点的温度变化率几乎为0,说明沉积单层10道的过程中,从第五道开始后续道对第一道不产生温度影响。从12°方向的温度及温度变化率曲线(见图7(c)和(d))可以看出,沉积斜对角10道对第一道的热影响规律与单层10道基本相同。由于该方向沉积过程中接触第一道的面积最小,相同时间内作用到目标道上热量少,所以沉积不同道时第一道上样点的温度变化率最小。90°方向各层对于第一道的热影响相比于前两个方向更明显。当激光移动到第二层时,第一层上样点的最大温度可达到1450 ℃,超过材料的熔点(1400 ℃),满足沉积多层过程中层间的熔化条件,并且激光扫描到第三层时,样点的温度波峰仍保持较大值(1000 ℃)。图7(f)显示,样点在t=14.9 s时,最大温度变化率大约为1600 ℃/s,说明第十层对第一层仍有少量影响。

2.2 样点2的热流量

激光熔覆过程中的热流主要由热传递的3种方式:传导、对流和辐射决定,其中熔覆层之间的热流传递可用传导的傅里叶定律表示:

(6)

(6)

不同时刻的热流值直接反映了其温度场的变化,图8所示为热流变化曲线。比较3个方向沉积过程中,样点2的热流值变化曲线。由图8中可以发现,样点的热流值在短时间内就可以达到最大点,激光扫到第二道中心时,0°方向和12°方向样点2的热流值分别为3.83×107 W/m2和3.97×107 W/m2,两者相差不大,但明显小于90°方向该点的热流值(1.23×108 W/m2),说明了沉积单道10层时会有更多的热量流入第一道。激光近净成形过程中熔覆层间以热传导散失的热量要大于与空气间的热对流散失的热量,基体在沉积过程中,始终与大体积工作台直接接触,使得以热传导为主要方式的90°方向存在较大的传热路径,所以热量大部分沿着底部散失。

图8 热流变化曲线

Fig. 8 Variation curve of thermal flux

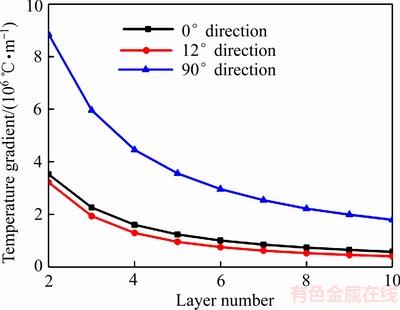

2.3 3个方向的温度梯度

图9所示为3个方向的温度梯度变化曲线,图中数字分别代表熔覆层(道)数。由图9可看出:激光近净成形过程中熔池的温度梯度减小的速率随着层(道)数增加而变缓,0°方向和12°方向的温度梯度曲线变化形式一致,两者温度梯度差值保持为3×105 ℃/s左右。3个方向沉积第二道时,90°方向的温度梯度值(8.85×106 ℃/s)要明显大于0°方向(3.51×106 ℃/s)和12°方向(3.2×106 ℃/s)的温度梯度值。随着熔覆层数增加,热量散失的方式由基板转变为通过已熔覆层和周围空气散出,熔池的散热条件变差,冷却方式发生了变化[21],所以温度梯度曲线的斜率随着层数增加而逐渐降低。

图9 不同方向的温度梯度分布曲线

Fig. 9 Temperature gradient distribution in different directions

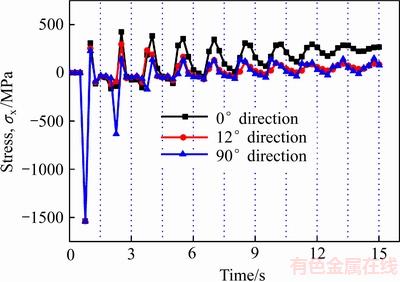

2.4 第一道上的应力分布

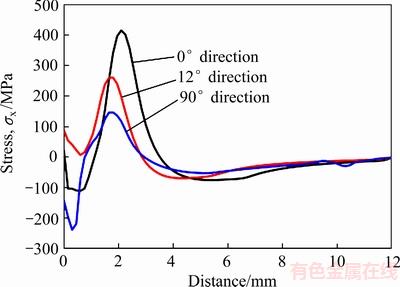

激光熔覆过程中由于材料温度变化会产生内应力,其中沿扫描方向的纵应力σx对裂纹产生具有重要影响[22]。图10所示为3个方向沉积过程中,第一道上中点纵应力σx曲线。

图10 第一道上中心沿扫描方向的应力曲线

Fig. 10 Stress curves of center of first track along scanning direction

由图10可以看出,3个方向熔覆层(道)数增加时,第一道上中心处由压应力逐渐变成拉应力,而且最大拉应力数值缓慢降低。沉积单层10道过程中第一道上中心处的拉应力数值要大于熔覆斜对角10道和单道10层时的拉应力数值。

图11所示为3种情况熔覆第二道结束后,第一道上沿试样长度方向路径上的纵应力分布曲线。从图中可以看出,熔池附近存在较大的拉应力,且0°方向沉积第二道时,第一道上拉应力峰值最大。

激光近净成形过程中材料在激光的照射下,经历了一个不均匀的快速加热和冷却过程。熔覆材料被迅速加热至熔点而受热膨胀的过程中,由于受到周围较冷区域的约束,使该部分材料将承受一个压应力的作用。因为90°方向作用于第一道上的热影响最大(见图(8)),故在激光束加热过程中产生的压应力值也最大(见图(10))。而材料在冷却收缩过程中由于不能自由收缩而受到周围区域不同程度的束缚,使熔覆层局部受到一个拉应力的作用。沉积单层10道过程中,能量输入最大,材料快速冷却受到的收缩约束力最显著,使得第一道上存在较大的拉应力。若拉应力太大会使材料沿某一方向发生塑性变形,造成熔覆层局部开裂。

图11 第二道沉积结束后第一道上纵应力沿路径的分布

Fig. 11 Longitudinal stress distribution of first track along path after second track ends

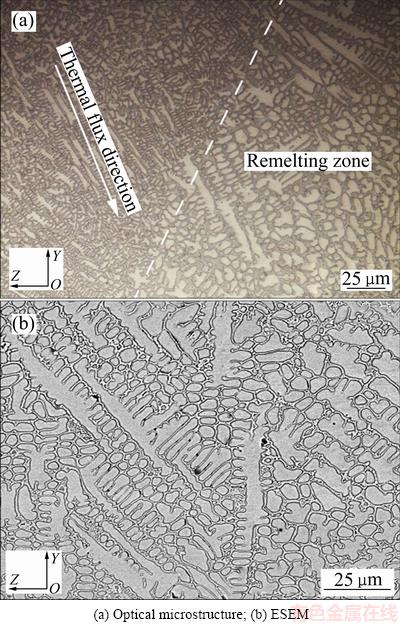

3 实验与模拟结果的对比

为了验证模拟的合理性,采用500 W光纤激光器对镍基高温合金Inconel 740粉末进行激光近净成形实验。图12所示为Inconel 740成型件横截面中部的显微组织。材料沉积过程中,熔覆层的热量主要通过基体散失,而散热的方向影响着柱状晶的生长方向。从图12中可以看出,熔覆层中的柱状晶整体沿某一特定方向择优生长,其中,由于重熔区(见图12(a))的组织经过二次加热,形成的局部晶粒较为粗大,而且柱状晶整体沿热流负方向呈外延生长特性。熔覆过程中熔池内的热流扩散方向并非严格垂直于基板,热量沿基板散失的同时也有部分沿向已熔覆区域扩散,导致最终柱状晶生长方向沿热流略偏于垂直基板方向。由实验对比可以看出,模拟结果基本验证了熔覆层内柱状晶晶粒的生长方向。

图12 Inconel 740垂直扫描方向显微组织

Fig. 12 Microstructures of Inconel 740 in vertical scan direction

4 结论

1) 3个沉积方向对第一道的温度有不同的影响,沉积单道10层明显大于沉积单层10道和斜对角10道时第一道上的温度变化率及热流值。

2) 3个方向的温度梯度随着层(道)数增加而减小,且减小的速率变缓;单层10道与斜对角10道方向温度梯度曲线减小的趋势相同。

3) 熔覆过程中,第一道上中心点应力σx由压应力逐渐转变成拉应力,最大拉应力数值缓慢降低,且沉积单层10道时,第一道上拉应力数值最大,对裂纹产生的影响最大。

4) 镍基合金Inconel 740成型件微观组织生长方向从下到上呈外延生长特征并略偏向于材料沉积方向,验证了模拟过程中组织的生成受热影响作用的结果。

REFERENCES

[1] 谭树杰, 李多生, QIN Qing-hua, 刘红兵, 廖小军, 蒋 磊. 激光 3D 打印 80Ni20Cr 合金的显微组织及力学性能[J]. 中国有色金属学报, 2017, 27(8): 1572-1579.

TAN Shu-jie, LI Duo-sheng, QIN Qing-hua, LIU Hong-bing, LIAO Xiao-jun, JIANG Lei. Microstructure and mechanical properties of 80Ni20Cr alloy manufactured by laser 3D printing technology[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(8): 1572-1579.

[2] 单雪海, 周建平, 许 燕. 金属快速成型技术的研究进展[J]. 机床与液压, 2016, 44(7): 150-154.

SHAN Xue-hai, ZHOU Jian-ping, XU Yan. Research review of metal rapid prototyping technology[J]. Machine Tool & Hydraulics, 2016, 44(7): 150-154.

[3] HAO M Z, SUN Y W. A FEM model for simulating temperature field in coaxial laser cladding of Ti6AL4V alloy using an inverse modeling approach[J]. International Journal of Heat and Mass Transfer, 2013, 64(3): 352-360.

[4] 徐成伟, 王振全, 胡 欣, 黄成功. 1Crl7Ni2不锈钢表面激光熔覆层的微观组织和性能研究[J]. 表面技术, 2011, 40(1): 11-13.

XU Cheng-wei, WANG Zhen-quan, HU Xin, HUANG Cheng-gong. Research on microstructure and property of laser cladding layer on 1Crl7Ni2 stainless steel[J]. Surface Technology, 2011, 40(1): 11-13.

[5] HE X, YU G, MAZUMDER J. Temperature and composition profile during double-track laser cladding of H13 tool steel[J]. Journal of Applied Physics, 2010, 43(1): 015502.

[6] CHEW Y X, PANG J H L, BI G J, SONG B. Thermo-mechanical model for simulating laser cladding residual stresses with single and multiple cladbeads[J]. Journal of Materials Processing Technology, 2015, 224: 89-101.

[7] YE R Q, SMUGERESKY J E, ZHENG B L, ZHOU Y Z, LAVERNIA E J. Numerical modeling of the thermal behavior during the LENS process[J]. Materials Science and Engineering, 2006, 428(1/2): 47-53.

process[J]. Materials Science and Engineering, 2006, 428(1/2): 47-53.

[8] KUMAR A, PAUL C P, PADIYAR A S, BHARGAVA P, MUNDRA G, KUKRERA L M. Numerical simulation of laser rapid manufacturing of multi-Layer thin wall using improved mass addition approach[J]. Numerical Heat Transfer Applications, 2014, 65(9): 885-910.

[9] GHOSH S, CHOI J. Modeling and experimental verification of transient/residual stresses and microstructure formation in multi-layer laser aided DMD process[J]. Journal of Heat Transfer, 2006, 128(7): 662-679.

[10] FARAHMAND P, KOVACEVIC R. An experimental numerical investigation of heat distribution and stress field in single and multi-track laser cladding by a high-power direct diode laser[J]. Optics & Laser Technology, 2014, 63(4): 154-168.

[11] WANG M D, SHI S H, LIU X B, SONG C F, SUN L N. Numerical simulation on temperature field in muti-layers inside-beam powder feeding when laser cladding[J]. Key Engineering Materials, 2012, 499(4): 114-119.

[12] ZHANG Y J, YU G, HE X L, NING W J, ZHENG C Y. Numerical and experimental investigation of multilayer SS410 thin wall built by laser direct metal deposition [J]. Journal of Materials Processing Technology, 2012, 212(1): 106-112.

[13] VASINONTA A, BEUTH J L, GRIFFITH M L. A process map for consistent build conditions in the solid free form fabrication of thin-walled structures[J]. Journal of Manufacturing Science & Engineering, 2001, 123(4): 615-622.

[14] ZHAO H H, ZHANG G J, YIN Z Q, WU L. Three-dimensional finite element analysis of thermal stress in single-pass multi-layer weld-based rapid prototyping [J]. Journal of Materials Processing Tech, 2012, 212(1): 276-285.

[15] 张秀辉, 胡仁喜, 康士廷. ANSYS 14.0有限元分析从入门到精通[M]. 北京: 机械工业出版社, 2013: 281-283.

ZHANG Xiu-hui, HU Ren-xi, KANG Shi-ting. ANSYS 14.0 finite element analysis: From entry to mastery[M]. Beijing: China Machine press, 2013: 281-283.

[16] 韩远飞, 吴鑫华, 梅俊发, JARVIS T, SHURVINTON J.基板厚度对激光直接成形Ti6A14V合金显微组织和温度历史的影 响[J]. 中国有色金属学报, 2013, 23(1): 24-28.

HAN Yuan-fei, WU Xin-hua, MEI Jun-fa, JARVIS T, SHURVINTON J. Effect of substrate thickness on microstructure and temperature history of direct laser fabricated Ti6AI4V alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 24-28.

[17] LABUDOVIC M. A three dimensional model for direct laser metal powder deposition and rapid prototyping[J]. Journal of Materials Science, 2003, 38(1): 35-49.

[18] 张 哲, 韩 彬, 王 勇, 王楠楠. 工件形状对激光相变硬化温度场和应力场的影响[J].中国激光, 2012, 39(8): 1-7.

ZHANG Zhe, HAN Bin, WANG Yong, WANG Nan-nan. Effects of the shape of workpiece on temperature and stress field distribution during Laser transformation Harding[J]. Chinese Journal of Lasers, 2012, 39(8): 1-7.

[19] WANG L, FELICELLI S, GOOROOCHUM Y, WANG P T, HORSTEMEYER M F. Optimization of the LENS process for steady molten pool size[J]. Materials Science and Engineering, 2008, 474(1/2): 148-156.

[20] 曾大文, 谢长生. 激光熔池三维非稳态对流传热过程的数值模拟[J].激光技术, 2002, 26(2): 102-105.

ZENG Da-sheng, XIE Chang-sheng. Numerical simulation for the process of 3D transient convection and heat transfer in the molten pool[J]. Laser Technology, 2002, 26(2): 102-105.

[21] ZHENG B, ZHOU Y, SMUGERESKY J E, SCHOENUNG J M, LAVERNIA E J. Thermal behavior and microstructural evolution during laser deposition with laser-engineered net shaping: part Ⅰ. Numerical calculations[J]. Metallurgical and Materials Transactions A, 2008, 39(9): 2228-2236.

[22] 姜秋月. 多道激光熔覆应力场的模拟分析[J]. 热加工工艺, 2011, 40(6): 124-127.

JIANG Qiu-yue. Simulation analysis on stress fieid of multi-track laser cladding[J]. Hot Working Technology, 2011, 40(6): 124-127.

Multi-direction temperature field of Inconel 740 nickel based alloy in laser engineered net shaping

YANG Wei1, CHEN Zhi-guo1, 2, WANG Li2, WANG Yi-peng1, WEI Xiang1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Materials Engineering Department, Hunan University of Humanities Science and Technology, Loudi 417000, China)

Abstract: The thermal influences of deposition direction(Single layer and 10 tracks (0° direction), diagonal 10 tracks (12° direction), single track and 10 layers (90° direction)) on the first track in the laser engineered net shaping of nickel-based superalloy were studied by ANSYS finite element numerical simulation, and the simulation results were further validated by experiments. The results show that the deposition of single track and 10 layers has the greatest impact on the first track. As the number of layers (tracks) increasing, the temperature gradients in the three directions decrease, and the decrease trend of the single track and 10 layers direction is same as that of the diagonal 10 tracks direction. During the cladding process, the stress σx on the first center is gradually converted from compressive stress to tensile stress, and the maximum tensile stress is obtained on the first track when the monolayer 10 tracks is deposited. Observation of the microstructure of nickel base alloy Inconel 740 after forming indicates that the growth direction of columnar crystals is characterized by epitaxial growth from bottom to top, and slightly inclines to the direction of material deposition which is in good agreement with the simulation results.

Key words: numerical simulation; nickel based superalloy; laser engineered net shaping

Foundation item: Project(2016JC2007) supported by the Key Program of Applied Fundamental Research of Hunan Province, China

Received date: 2017-07-03; Accepted date: 2017-11-15

Corresponding author: CHEN Zhi-guo; Tel: +86-738-8325517; E-mail: zgchen@mail.csu.edu.cn

(编辑 王 超)

基金项目:湖南省应用基础研究重点项目(2016JC2007)

收稿日期:2017-07-03;修订日期:2017-11-15

通信作者:陈志国,教授,博士;电话:0738-8325517;E-mail: zgchen@mail.csu.edu.cn