一步法直接还原新疆磁铁精矿

朱德庆1, 李建1, 邱冠周1 ,潘建1,欧应钦2, 周 围3

(1. 中南大学 资源加工与生物工程学院,湖南 长沙,410083;

2. 中冶长天国际工程有限公司,湖南 长沙,410001;

3. 新疆紫金矿业公司,新疆 乌鲁木齐,830000)

摘 要:以新疆磁铁精矿为原料,采用“一步法”直接还原,研究粘结剂种类和润磨方式对生球质量的影响,高强度、高还原性预热球团的制备及煤基直接还原的工艺。研究结果表明,对于铁品位为69.21%的新疆磁铁精矿,采用润磨工艺,并添加粘结剂XB能明显改善生球质量;干燥后的生球在800 ℃预热10 min后,球团抗压强度达到581 N/个,将预热球团在1 050 ℃还原80 min,得到直接还原铁(DRI)的质量指标为:总Fe含量为90.33%,金属铁含量为85.05%,金属化率达到94.15%。与传统的预热-高温氧化-高温还原煤基回转窑直接还原工艺相比,“一步法”省去了高温氧化这一高能耗(1 150~1 300 ℃)工序,且还原所得产品结构完整,外表光滑,无裂纹。

关键词:铁精矿;直接还原;预热球团;氧化球团

中图分类号:TF551 文献标识码:A 文章编号:1672-7207(2007)03-0421-07

One-step process for direct reduction of Xinjiang magnetite concentrate

ZHU De-qing1, LI Jian1, QIU Guan-zhou1, PAN Jian1, OU Ying-qin2, ZHOU Wei3

(1. School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China;

2. Zhongye Changtian International Engineering Co. Ltd., Changsha 410001, China;

3. Xinjiang Zijin Mining Industrial Co. Ltd., Urumqi 830000, China)

Abstract: Xinjiang magnetite concentrate was studied by novel one-step process for direct reduction. The effects of binder and damp mill on green balls, the process for preheated pellets with high strength and easy reduction, and coal-based direct reduction iron (DRI) were studied. The results show that for Xinjiang magnetite assaying with 69.21% Fe, damp milling and adding agent XB can improve the quality of green balls obviously. After drying, green balls are preheated at 800 ℃ for 10 min, pellets with compressive strength of 581 N/pellet are achieved. And preheated pellets were directly reduced at 1 050 ℃ for 80 min, directly reduced iron(DRI) assaying 90.33% total iron and 85.05% metallic iron and 94.15% metallization degree are achieved. Compared with the traditional direct reduction of fired oxide pellets in coal-based rotary kilns, one-step process for direct reduction can avoid high temperature oxidation of pellets at 1 150-1 300 ℃, and possesses some advantages such as: greater economic profit, good quality of direct reduced iron.

Key words: iron concentrate; direct reduction; preheated pellets; fired pellets

直接还原铁(DRI)和热压铁块(HBI)因质地纯净、成分稳定,是一种替代废钢、冶炼优质钢和特殊钢的理想原料[1-3]。直接还原铁生产发展迅速,产量稳步上升,由1970年的79万t增加到2005年的5 680万t。2005年世界最大的直接还原铁生产国是印度,共生产还原铁1 110万t。同期,中国的直接还原铁产量约为50万t。世界DRI与HBI产量的80%以上均使用以球团和块矿为原料的气基竖炉工艺如Midrex和HYL工艺生产。2005年,由于天然气价格处于高位(与20世纪90年代中期相比,2005年底天然气价格上涨了7倍),导致北美和加拿大所有气基设备停产[4-5]。我国2005年的钢产量达到3.49亿t,已连续11年居世界首位。但我国钢铁工业还不能完全满足国民经济发展的需要,优质钢和特殊钢比例低于10%,以致多种行业需要的高技术高附加值钢材还必须进口[2-3]。缺乏优质原料和忽视原料质量是限制我国优质钢发展的主要原因之一。采用DRI作为电炉炼钢原料和“稀释剂”是加速发展优质钢生产的有效途径[1]。根据我国天然气、高品位铁块矿稀缺,煤炭资源丰富的资源特点,发展直接还原法宜采用以铁精矿为原料的“回转窑煤基直接还原”工艺[6-10]。而传统的煤基直接还原必须以氧化球团为原料才能生产出合格的DRI,该工艺(常简称为“二步法”)存在工艺流程长、耐高温设备多、建设投资大、加工成本高等不足,从而使直接还原工艺的推广受到很大限制[11-16]。铁精矿复合粘结剂球团煤基回转窑直接还原法,是在铁精矿中加入复合粘结剂造球、生球干燥预热后,直接入窑还原,实现了一步高温获得直接还原铁[6-17]。在此,本文作者对新疆铁精矿进行煤基“一步法”直接还原试验研究,制备优质直接还原铁,并确定适宜的添加剂、预热条件、还原温度等工艺参数。

1 实 验

1.1 原 料

试验用原料为新疆磁铁精矿、膨润土和还原煤,均产自新疆地区。复合粘结剂XB为中南大学专利产品。铁精矿化学成分和粒度组成见表1和表2。磁铁精矿铁品位高,硫、磷、砷等有害元素含量都很低,适合生产直接还原铁。由表2可知,铁精矿粒度小于0.074 mm的含量为80.10%,适合于造球。

表1 铁精矿化学成分

Table 1 Chemical compositions of magnetite concentrate

表2 铁精矿粒度组成

Table 2 Size distributions of iron ore concentrates

新疆磁铁精矿的扫描电镜照片如图1所示。由图1可见,铁精矿颗粒细小,颗粒的边角和形状多样,有利于成球过程中矿物颗粒之间互相镶嵌、粘结。

(a) 低倍; (b) 高倍

图1 铁精矿微观形貌(SEM)

Fig.1 SEM images of magnetite concentrates

直接还原所用的还原剂为新疆生产的煤,其工业分析和灰分分析结果分别如表3和表4所示。还原煤挥发分为30%左右,属于反应性较好的非结焦煤,可满足回转窑窑内还原反应的要求。

表3 煤样的工业分析结果

Table 3 Industrial analysis of coal sample

表4 煤灰分的化学成分

Table 4 Chemical compositions of reductant coal and its ash

在煤基回转窑工艺中,为保证回转窑顺行,防止结圈,对还原煤灰渣软熔特性有严格要求。通常要求煤灰软化温度比回转窑操作温度高100~150 ℃(回转窑操作温度一般为1 050 ℃)[1-3]。由表5可见,还原煤灰渣软化温度为1 170 ℃,基本达到要求。

表5 还原煤灰渣软熔特性

Table 5 Softening and melting properties of reductant coal

在造球过程中,最常用的粘结剂为膨润土。其主要成分是蒙脱石,并含有一定数量的其他粘土矿物和非粘土矿物(如石英、长石、方石英等)。膨润土可以起到调节造球原料水分、提高生球强度和生球热稳定性、稳定造球操作过程的作用。本研究所用粘结剂化学成分如表6所示,粘结剂的物化性能如表7所示。

表6 粘结剂的化学成分

Table 6 Chemical compositions of bentonite

表7 粘结剂的物化性能

Table 7 Physical properties of bentonite

由表7可见,3种膨润土中,膨润土W的物化性能明显优于其他2种膨润土。由于膨润土为铝硅酸盐,当其加入量增加1%时,球团铁品位下降0.6%左右,且其添加量通常为2%~3%,导致直接还原铁的铁品位下降1%~2%,直接影响产品质量,增加电炉炼钢渣量,生产成本明显升高,因此,开发出具有多功能的复合粘结剂XB,其化学成分见表6。由表6可见,粘结剂XB含硅量低,对直接还原产品的铁品位影响较小。

1.2 方 法

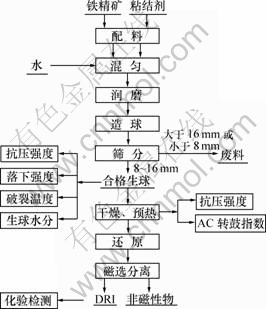

煤基直接还原试验研究的流程,包括造球、球团干燥、预热和直接还原,如图2所示。造球实验在圆盘造球机(d=1 000 mm)上进行,生球经鼓风干燥箱干燥后备用。球团预热和直接还原在竖式管炉(d=100 mm, h=550 mm)中进行。取适量干球装入不锈钢吊罐(d=65 mm, h=100 mm)中,再将吊罐放入竖式炉中上部,对干球进行预热。预热一定时间后,将适量还原煤加入吊罐中,然后,将吊罐置于竖式炉高温区进行还原。还原结束后,盖煤冷却。以金属化球团铁品位、金属化率、抗压强度作为衡量产品质量的指标。

图2 一步法直接还原铁精矿的试验流程

Fig.2 Test flowsheet of one-step process for direct reduction of iron concentrate

2 结果及分析

2.1 造 球

生球质量直接影响后续生产的顺利进行,而粘结剂对生球质量影响很大,在此研究粘结剂种类对生球质量的影响,实验结果如表8所示。

表8 造球实验结果

Table 8 Results of balling tests

由实验结果可知,对混合料不采用预处理工艺时,使用膨润土W的生球其落下强度最低,爆裂温度最高,干球含粉率最低。若采用润磨预处理工艺,则可降低膨润土W的用量。同时,当粘结剂XB添加量仅为0.60%时,生球落下强度达到6.2次/(0.5 m),爆裂温度为584 ℃,生球烘干后粒径小于1 mm的粉末含量仅为3.56%。

在球团生产中,铁精矿的粒度对造球过程及生球物理性能和热稳定性有较大影响,如表9所示。

表9 铁精矿粒度对生球质量的影响

Table 9 Effect of size of iron concentrate on green balls

原料粒度越细,生球中矿物粒子排列越紧密,其形成的毛细管的平均直径越小,所产生的毛细压就越大,生球强度就越高。新疆磁铁精矿粒度越细,生球的落下强度明显升高,球团干燥后脱粉率低,球团表面光滑。

通过造球实验,确定适宜的造球工艺条件为:复合粘结剂XB的添加量为0.60%,磁铁精矿粒度小于0.074 mm的粒子含量为85%~90%,润磨时间为4 min,造球时间为15 min,生球水分含量为7.0%~8.0%,在此条件下得到的生球落下强度为18.1次/(0.5 m),干球含粉率为2.05%,爆裂温度为565 ℃。

2.2 高强度和高还原性预热球的制备

“一步法”直接还原工艺的关键技术之一就是制备高强度和高还原性的预热球团。预热球团的强度和还原性直接影响直接还原回转窑的安全运行和产量,因此,制备高强度的预热球是生产顺利进行的保障和基础。

将粒度小于0.074 mm(含量为85%)的铁精矿添加0.60%复合粘结剂XB润磨后造球,生球干燥后进行预热条件试验。在预热时间为15 min时,预热温度对预热球团强度的影响如图3所示;在预热温度为800 ℃时,预热时间对预热强团强度的影响如图4所示。

图3 预热温度对预热球团抗压强度的影响

Fig.3 Effect of preheating temperature on compressive strength of preheated pellets

图4 预热时间对预热球团抗压强度的影响

Fig.4 Effect of preheating time on compressive strength of preheated pellets

新疆磁铁精矿预热条件试验结果表明:当预热时间为15 min时,随着预热温度的升高,预热球的抗压强度提高;当预热温度为800 ℃时,随着预热时间的延长,预热球团固相固结得到强化,抗压强度迅速上升。在预热温度为800 ℃,预热时间为10 min时,预热球的抗压强度达到581 N/个,完全能满足直接还原回转窑对预热球强度的要求。密云直接还原厂的实际生产结果表明,在预热球抗压强度达到400~600 N/个后入回转窑,可顺利地生产直接还原铁。

2.3 直接还原工艺参数优化

将预热球加入适量(煤与球的质量比为2?1)的煤,进行直接还原实验,还原时间为80 min,还原温度对金属球团质量的影响如图5所示。

1—金属化率;2—总铁;3—抗压强度;4—金属铁

图5 还原温度对金属球团TFe和抗压强度的影响

Fig.5 Effect of reduction temperature on TFe content and compressive strength of metallized pellets

由图5可知,在1 050 ℃还原80 min后,金属化球团TFe含量最高,达到90.33%,且金属化球团抗压强度达到2 000 N/个。较高的抗压强度可保证还原产品在转运过程中结构完整,不粉化。直接还原实验结果表明,适宜的还原温度为1 050 ℃。

氧化球团还原产品和预热球团还原产品外观对比如图6和图7所示。氧化球团高温氧化焙烧条件为:于800 ℃预热10 min,于1 150 ℃焙烧20 min;直接还原条件为:冷氧化球团在1 050 ℃还原80 min,煤与矿的质量比为2?1;预热球团焙烧条件为:于800 ℃预热10 min;直接还原条件为:预热球团在1 050 ℃还原80 min,煤与矿的质量比为2?1。

图6 氧化球团直接还原产品照片

Fig.6 Photo of oxidized pellet by one-step process for direct reduction

图7 预热球团直接还原产品照片

Fig.7 Photo of preheated pellet by one-step process for direct reduction

氧化球团还原后严重开裂,裂纹多为贯穿性裂纹,容易产生细小的碎块;而预热球团直接还原后基本不开裂,球团结构完整、表面光滑,这也是“一步法”回转窑粉末率低及结圈较少的原因之一,预热球团煤基直接还原工业生产中粉末率低于2%。

3 结 论

a. 膨润土W和粘结剂XB对提高生球质量有很明显的效果;润磨能显著降低生球干燥后的含粉率,防止回转窑结圈。

b. 新疆磁铁精矿球团在800 ℃预热10 min,预热球抗压强度达到581 N/个,能满足直接还原回转窑对预热球团强度的要求。

c. 预热球团在煤与球的质量比为2?1、还原温度为1 050 ℃、还原时间为80 min的条件下直接还原,能得到总铁含量为90.33%,金属化率为94.15%的直接还原铁,还原产品结构完整,外表光滑。

d. 利用新疆产优质磁铁精矿和煤,采用“一步法”直接还原新工艺,可制备出优质的海绵铁。

e. 新疆磁铁精矿球团预热后,可替代氧化球团用于直接还原。预热球团“一步法”直接还原有利于简化工艺流程,节省投资,降低成本。

参考文献:

[1] 方 觉. 非高炉炼铁工艺与理论[M]. 北京: 冶金工业出版社, 2003.

FANG Jue. Non-Blast furnace technics and theory[M]. Beijing: Metallurgy Industry Press, 2003.

[2] 邱冠周, 姜 涛, 徐径沧, 等. 冷固结球团直接还原[M]. 长沙: 中南大学出版社, 2001.

QIU Guan-zhou, JIANG Tao, XU Jing-cang, et al. Direct reduction of cold-bonded pellets[M]. Changsha: Department of Mineral Processing, Central South University Press, 2001.

[3] 朱德庆. 细磨精矿冷固成型机理研究及在直接还原中的应用[D]. 长沙: 中南工业大学矿物系, 1994.

ZHU De-qing. Study on the mechanism of cold bond agglomeration of finely ground concentrates and its application in direct reduction[D]. Changsha: Central South University of Technology, 1994.

[4] 2005年世界直接还原铁产量增幅大大放缓[EB/OL]. [2006-07-11]. http://www.mysteel.com.

A slowly increase in world DRI yield in 2005[EB/OL]. [2006-07-11]. http://www.mysteel.com.

[5] 2005年世界直接还原铁生产状况[EB/OL]. [2006-04-12]. http://www.mysteel.com.

2005 annual report of world DRI[EB/OL]. [2006-04-12]. http://www.mysteel.com.

[6] ZHU De-qing, QIU Guan-zhou, JIANG Tao, et al. An innovative process for direct reduction of cold-bound pellets from iron concentrate with a coal-based rotary kiln [J]. Journal of Central South University of Technology, 2000, 7(2): 68-71.

[7] 朱德庆, 邱冠周, 姜 涛, 等. 铁精矿冷固结球团煤基回转窑直接还原新工艺[J]. 钢铁, 2001, 36(2): 4-7.

ZHU De-qing, QIU Guan-zhou, JIANG Tao, et al. Direct reduction of cold-bound pellets of iron concentrate with coal-based rotary kiln and its theoretical basis[J]. Iron and Steel, 2001, 36(2): 4-7.

[8] 朱德庆, 郭宇峰, 邱冠周. 钒钛磁铁精矿冷固球团催化还原机理[J]. 中南工业大学学报: 自然科学版, 2000, 31(3): 208-211.

ZHU De-qing, GUO Yu-feng, QIU Guan-zhou, et al. Catalyzing the direct reduction of cold-bound pellets from titanomagnetite concentrate[J]. Journal of Central South University of Technology: Natural Science, 2000, 31(3): 208-211.

[9] 张汉泉, 朱德庆. 直接还原的现状与发展[J]. 钢铁研究, 2002, 30(1): 51-54.

ZHANG Han-quan, ZHU De-qing. Present situation and development of iron ore direct reduction[J]. Research on Iron & Steel, 2002, 30(1): 51-54.

[10] 王尚槐, 冯俊小, 南士卿, 等. 台车连续炉直接还原法[J]. 钢铁, 2005, 40(3): 13-16.

WANG Shang-huai, FENG Jun-xiao, NAN Shi-qing, et al. Direct reduction in car bottom continuous furnace [J]. Iron and Steel, 2005, 40(3): 13-16.

[11] 李永全, 陈 宏, 周渝生, 等. BL法直接还原工艺研究和开发[J]. 钢铁, 1999, 34(9): 6-10.

LI Yong-quan, CHEN Hong, ZHOU Yu-sheng, et al. Research and development of BL direct reduction process [J]. Iron and Steel, 1999, 34(9): 6-10.

[12] 赵庆杰, 王治卿, 史占彪, 等. 链篦机-回转窑直接还原的适宜焙烧温度[J]. 钢铁, 1999, 34(7): 12-14.

ZHAO Qing-jie, WANG Zhi-qing, SHI Zhan-biao, et al. Suitable roast temperature in grate-kiln direct reduction process[J]. Iron and Steel, 1999, 34(7): 12-14.

[13] 刘国根, 王淀佐, 邱冠周. 国内外直接还原现状及发展[J]. 矿产综合利用, 2001(5): 20-25.

LIU Guo-gen, WANG Dian-zuo, QIU Guan-zhou. Present status and trends of direct reduction precess at home and abroad[J]. Multipurpose Utilization of Mineral Resources, 2001(5): 20-25.

[14] Sun S, Lu W K. A theoretical investigation of kinetics and mechanisms of iron ore reduction in an ore/coal composite[J]. ISIJ International, 1999, 39(2): 123-129.

[15] QIU Guan-zhou, JIANG Tao, ZHU De-qing, et al. Characterization of preparing cold bonded pellets for direct reduction using an organic binder[J]. ISIJ International, 2003, 43(1): 20-25.

[16] 白国华, 庄剑鸣, 王龙千, 等. 低品位难选铁矿在直接还原过程中渣铁分离的研究[J]. 烧结球团, 1996, 21(4): 17-20.

BAI Guo-hua, zhuang Jian-ming, WANG Long-qian, et al. Investigation on the slag-iron separation of low-grade refractory iron ore in direct reduction process[J]. Sintering and Pelletizing, 1996, 21(4): 17-20.

[17] 朱德庆, 邱冠周, 潘 建. 高硫铁精矿“一步法”直接还原新工艺[J]. 中南工业大学学报: 自然科学版, 2002, 33(1): 21-24.

ZHU De-qing, QIU Guan-zhou, PAN Jian. Novel one-step process for direct reduction of high sulphur iron concentrate [J]. Journal of Central South University of Technology: Natural Science, 2002, 33(1): 21-24.

[18] 叶匡吾. 链篦机-回转窑直接还原的工程原理概述[J]. 烧结球团, 1997, 22(1): 14-17.

YE Kuang-wu. On the engineering fundamental of grate-kiln DR process[J]. Sintering and Pelletizing, 1997, 22(1): 14-17.

[19] 刘树立. 密云“一步法”直接还原工程的设计特点[J]. 烧结球团, 2000, 25(5): 26-31.

LIU Shu-li. Design features of Miyun “One step DR” process plant project[J]. Sintering and Pelletizing, 2000, 25(5): 26-31.

收稿日期:2006-10-25

基金项目:国家教育部高等学校优秀青年教师教学科研奖励基金资助项目(教人司[2000]26);中南大学研究生教育创新工程资助项目(1343-75213)

作者简介:朱德庆(1964-),男,湖南安乡人,教授,博士生导师,从事烧结球团、非高炉炼铁、资源综合利用以及钢铁厂环保等研究

通讯作者:李 建,男,博士研究生;电话:0731-8836942;E-mail: lijiancsu@126.com