DOI:10.11817/j.ysxb.1004.0609.2020-37477

AZ31镁合金位错密度模型及热压缩的微观组织预测

汪建强,郭丽丽,王长峰

(大连交通大学 材料科学与工程学院 连续挤压教育部工程研究中心,大连 116028)

摘 要:通过热压缩实验研究AZ31镁合金挤压杆料在变形温度300、400和500 ℃,应变速率0.1、0.01和0.001 s-1条件下的流变行为,基于Arrhenius方程建立流变应力的本构模型,其中激活能Q为132.45 kJ/mol,应变硬化系数n为4.67。依据AZ31镁合金高温变形中的动态再结晶(Dynamic recrystallization,DRX)机理和位错密度演化规律,建立宏观变形-微观组织多尺度耦合的位错密度模型,该模型能够反映热加工过程中的加工硬化、动态回复(Dynamic recovery,DRV)、低角晶界(Low angle grain boundaries,LAGB)和高角晶界(High angle grain boundaries,HAGB)等机制的交互作用。利用ABAQUS的VUSDFLD子程序进行热压缩过程的有限元模拟,获得DRX分数、LAGB和HAGB位错密度的数值模拟结果以及压缩载荷。结果表明:实验载荷与模拟结果基本吻合,本文提出的AZ31镁合金位错密度模型是合理的。

关键词:AZ31镁合金;本构模型;位错密度模型;有限元模拟

文章编号:1004-0609(2020)-01-0048-12 中图分类号:TG146.2+2 文献标志码:A

镁及镁合金是最轻的结构材料,具有密度小、比强度高和良好的可焊性等优点,被广泛地应用于电子、汽车和航空产业[1-2]。但由于其为密排六方结构,常温下能开动的滑移系较少,塑性成形性差[3-5],然而,非基面滑移系的临界剪切应力随着温度的升高而降低,致使其微观组织演化机理随加工条件而变化[6-7]。因此,应用合适的数学模型对镁合金中高温变形过程中的微观组织进行预测,对把握镁合金变形规律、揭示微观机理有重要意义。

镁合金中高温变形及其DRX行为的相关研究很多,在不同变形条件下镁合金的DRX程度不同,控制其再结晶的微观机制亦不相同。镁合金根据变形温度一般可将DRX分为低温(200 ℃以下)的孪晶动态再结晶(Twin DRX, TDRX),中温(200~250 ℃)的TDRX和连续动态再结晶(Continuous DRX, CDRX)和高温(250 ℃以上)的CDRX和不连续动态再结晶(Discontinuous DRX, DDRX)[8-10]。ION等[11]通过分析150~330 ℃下镁合金压缩试验后的微观组织,发现随着变形量的增加LAGB逐渐转变为HAGB,并将这种再结晶模式命名为旋转动态再结晶(Rotational DRX, RDRX)。由于这种再结晶过程中并没有明显的形核和长大现象,HUMPHREYS等[12]和LI等[13]把这种再结晶机制归为CDRX。SITDIKOV等[9]认为纯镁在高温区会出晶界弓出的DDRX,但在再结晶过程中DDRX所占比例很小,主要是CDRX。镁合金在基面的层错能较低,但在中高温下,交滑移导致原始晶界附近的位错滑移面转化为非基面,此时的层错能至少是原来的4倍[8],因此,在高层错能材料中发生的CDRX在镁合金的中高温变形中起主导作用。CDRX机制是应变硬化产生的位错经过滑移在晶界处出现塞积形成亚晶界,亚晶界不断的吸收位错,晶界角由低角向高角转变,形成再结晶晶粒,HAGB继续吸收位错,通过迁移使晶粒长大的过程[14]。

目前,应用较多的微观组织模型是根据金属在压缩或拉伸变形过程中的流变应力曲线和再结晶的经典理论建立,即为基于流变应力的微观组织本构模型,此类模型在钢铁、铝合金材料的微观组织预测上应用较多,但是由于只考虑流变应力的变化情况,缺乏必要的材料微观组织演化过程的支撑[15-17]。金属塑性变形的主要方式是滑移和孪生,滑移的本质是位错的运动,通过位错的协调满足应变的需求,塑性变形能存储在位错中,为DRX和DRV提供驱动力,因此,位错密度是材料内部微观组织变化的关键变量。经典又具有代表性的位错密度模型有E-M模型[18](式(1))和K-M模型[12](式(2))。

(1)

(1)

(2)

(2)

式中:h为加工硬化参数;r为回复软化参数;ρ为位错密度;k1和k2为材料常数。

GOURDET等[19]建立了纯铝基于位错密度的CDRX本构模型,通过应变硬化、DRV和HAGB的迁移来解释CDRX位错密度变化;PARVIN等[20]提出了在大塑性变形下考虑堆垛层错能的位错密度模型;DINI等[21]将AZ91镁合金的位错密度演变模型分为应变硬化使位错密度增加和DRV使位错密度湮灭。上述模型都是以位错密度为中间变量,位错密度与应变之间是确定的函数关系,但以上模型中都缺少时间变量,均无法预测微观组织随加工时间的变化情况,难以反映镁合金在加工过程中的CDRX机理。GUO等[22]研究了AZ31镁合金在热轧过程中的微观组织演化,采用CDRX机制建立了含有时间变量的位错密度简化模型,但该模型并未考虑热加工中应变速率和DRX体积分数对位错密度的影响。

本文通过热压缩实验,建立了AZ31镁合金高温流变应力的本构模型,依据镁合金高温变形中的DRX机制和位错演化规律,考虑了应变速率、DRX体积分数、温度和时间变量对位错密度的影响,最终建立了宏观变形-微观组织(位错密度)多尺度耦合模型。利用ABAQUS软件中的VUSDFLD子程序嵌入建立的位错密度模型进行热压缩过程的有限元模拟,并通过实验载荷和模拟结果的压缩反力对比,为镁合金的塑性变形研究提供理论依据。

1 热压缩实验及流变应力本构模型

1.1 热压缩实验

实验所用的材料为AZ31镁合金挤压杆料,试样尺寸为d 8 mm×12 mm圆柱体,在AG-100KN电子万能高温材料试验机上进行热压缩实验,采用Raytek红外测温仪测量实验过程中试样温度的变化。实验的变形温度为300、400和500 ℃,变形速率为0.1、0.01和0.001 s-1。实验结束时对试样及时水淬处理,以保留材料压缩变形后的微观组织,变形前后压缩试样如图1所示。通过实验获得了真实应力-应变曲线,如图2所示。

图1 AZ31镁合金压缩试样

Fig. 1 Compression specimen of AZ31 magnesium alloy

图2 AZ31镁合金的真实应力-真实应变曲线

Fig. 2 True stress-true strain curves of AZ31 magnesium alloy

1.2 流变应力本构模型

SELLARS[23]指出热加工的塑性变形与高温蠕变发生在相似的温度范围,具有类似的热激活机制。因此,可以认为稳态应力取决于温度和应变速率,并使用蠕变方程进行建模如下:

(3)

(3)

式中:Z为Zener-Hollomon参数; 为应变速率;Q为变形激活能;R为气体常数,值为8.314 J/(mol·K);T为变形温度;A、α、n为材料常数。

为应变速率;Q为变形激活能;R为气体常数,值为8.314 J/(mol·K);T为变形温度;A、α、n为材料常数。

由于该模型中并没有体现出应变因素的影响,因此只能表示稳态应力。为了能够更好地描述热加工过程,一些学者[24-26]在E-M模型的基础上采用了分段函数的形式来构建模型,分为伴随有DRV的加工硬化阶段和DRX的软化阶段。DRX体积分数XDRX是DRX中关键变量,LIU等[27]基于Sellars模型、Kopp模型和Yada模型提出了新的DRX体积分数模型(式(4)),结果表明其预测值与实验很好的吻合,有效地揭示了AZ31镁合金热成形过程DRX演变规律。

(4)

(4)

(5)

(5)

式中: 为临界应变;

为临界应变; 为初始应力;

为初始应力; 为稳态应力;

为稳态应力; 和

和 分别为加工硬化和动态回复动态平衡下的应力和饱和应力;XDRX为DRX体积分数;

分别为加工硬化和动态回复动态平衡下的应力和饱和应力;XDRX为DRX体积分数; 为50%的XDRX对应的应变值;Kv为材料常数。

为50%的XDRX对应的应变值;Kv为材料常数。

1.3 模型参数的确定

通过AZ31镁合金流动应力应变曲线可知,加工硬化和DRX软化达到动态平衡时,流动应力值趋于稳定。为了确定DRX临界应变值,NAJAFIZADEH等[28]提出DRX的临界应力通过应变硬化率θ-真实应力σ曲线(见图3)的拐点来表征。对θ-σ曲线进行三次多项式拟合,然后通过拟合后获得的公式进行二阶导数求极值获得临界应力,其中 。有研究指出[29]:临界应变与峰值应变之间存在线性关系,即

。有研究指出[29]:临界应变与峰值应变之间存在线性关系,即 。

。

在热加工中,低应力水平下流变应力与应变速率之间的关系用指数关系描述:

(6)

(6)

式中: 和

和 为材料常数。而高应力水平下的流变应力与应变速率之间的关系用幂指数关系描述:

为材料常数。而高应力水平下的流变应力与应变速率之间的关系用幂指数关系描述:

(7)

(7)

式中: 和β为材料常数。在热变形的本构方程研究中,对于易发生DRV的材料常选用稳态应力值

和β为材料常数。在热变形的本构方程研究中,对于易发生DRV的材料常选用稳态应力值 ,而对于易发生DRX的材料常选用峰值应力

,而对于易发生DRX的材料常选用峰值应力 值。通过联立式(3)、(6)和(7),可得到

值。通过联立式(3)、(6)和(7),可得到 是

是 和

和 的线性斜率;β是

的线性斜率;β是 和

和 线性斜率;n是

线性斜率;n是 和

和 线性斜率;

线性斜率; 值等于

值等于 。热变形激活能Q可由式(8)计算获得:

。热变形激活能Q可由式(8)计算获得:

(8)

(8)

由图4(a)可得 值约为6.83,由图4(b)可得β约为0.197,由图4(c)可得n约为4.67,由图4(c)、(d)可得激活能Q约为132.45 kJ/mol,根据β和n可知

值约为6.83,由图4(b)可得β约为0.197,由图4(c)可得n约为4.67,由图4(c)、(d)可得激活能Q约为132.45 kJ/mol,根据β和n可知 为0.0288。

为0.0288。

图3 应变硬化率θ-真实应力曲线

Fig. 3 Strain hardening rate θ-true stress curves

根据实验的真实应力-应变曲线可以得到初始应力 、峰值应力

、峰值应力 、稳态应力

、稳态应力 、初始应变

、初始应变 和峰值应变

和峰值应变 。如图5(a)~(e),初始应力

。如图5(a)~(e),初始应力 与

与 、

、 与

与 、饱和应力

、饱和应力 与峰值应力

与峰值应力 、稳态应力

、稳态应力 与峰值应力

与峰值应力 和峰值应力

和峰值应力 与

与 都存在线性关系。将式(5)进行变化可得

都存在线性关系。将式(5)进行变化可得

(9)

(9)

由式(9)可计算获得r值,对 与

与 拟合发现两者存在线性关系,如图5(f)所示。根据式(5)可以计算获得

拟合发现两者存在线性关系,如图5(f)所示。根据式(5)可以计算获得 ,通过对

,通过对 与

与 的线性拟合可知两者之间存在线性关系,如图5(g)所示。根据式(4)可知,ln[(1-XDR)/XDRX]与1-(ε-εc)/(ε0.5-εc)的线性斜率为Kv,线性拟合结果如图5(h)所示。由此,本文建立了AZ31镁合金的流变应力本构模型如下:

的线性拟合可知两者之间存在线性关系,如图5(g)所示。根据式(4)可知,ln[(1-XDR)/XDRX]与1-(ε-εc)/(ε0.5-εc)的线性斜率为Kv,线性拟合结果如图5(h)所示。由此,本文建立了AZ31镁合金的流变应力本构模型如下:

(10)

(10)

图4 峰值应力与应变速率和温度的线性关系

Fig. 4 Linear relationships of peak stress with temperature and strain rate

图5 线性拟合曲线

Fig. 5 Linear fitting curves

1.4 模型精度评价

运用建立的流变应力本构模型(式(10))预测AZ31镁合金真实应力-应变曲线,并与实验结果对比可知二者基本吻合,如图6所示。进而评价了模型的精度,采用相关系数Rcc和平均相对误差MRe(Mean relative error)对模型的预测值进行统计学误差评价。

(11)

(11)

(12)

(12)

式中:Ei和Pi分别为实验和预测流变应力值; 和

和 分别为实验及预测流变应力平均值;N为样本总数。经计算,预测值与实验值的相关系数Rcc=0.99693,平均相对误差MRe=5.06%。

分别为实验及预测流变应力平均值;N为样本总数。经计算,预测值与实验值的相关系数Rcc=0.99693,平均相对误差MRe=5.06%。

图6 实验和计算的真实应力-应变曲线

Fig. 6 True stress-true strain curves of experiment and calculation

2 位错密度模型

位错密度的变化是材料变形过程中性能变化的最主要内因,AZ31镁合金在热加工中的DRV和DRX与材料位错密度的演化有密切的关系。GUO等[22]提出与时间变量相关的AZ31镁合金热轧过程的位错密度模型,如式(13)和(14)所示。式中, 、

、 、

、 和

和 表示第i时间增量dt下的晶胞内自由位错密度、高角晶界位错密度、低角晶界位错密度和湮灭的位错密度,若i=0则表示初始位错密度;dε应变增量;c、c1、c2和c3为材料常数;m1、m2和m3表示Q/R。虽然该模型考虑了变形温度和时间对位错密度变化的影响,但应变速率和XDRX对位错密度的变化也有重要影响。应变速率越低,变形时间越长,越有充裕的时间进行DRX;XDRX越高,越能促进LAGB吸收晶胞内自由位错形成HAGB以及HAGB的迁移[30-31]。

表示第i时间增量dt下的晶胞内自由位错密度、高角晶界位错密度、低角晶界位错密度和湮灭的位错密度,若i=0则表示初始位错密度;dε应变增量;c、c1、c2和c3为材料常数;m1、m2和m3表示Q/R。虽然该模型考虑了变形温度和时间对位错密度变化的影响,但应变速率和XDRX对位错密度的变化也有重要影响。应变速率越低,变形时间越长,越有充裕的时间进行DRX;XDRX越高,越能促进LAGB吸收晶胞内自由位错形成HAGB以及HAGB的迁移[30-31]。

镁合金CDRX产生的位错密度转化过程可分为以下5个部分,如图7所示。

1) 应变增量dε引起晶胞内自由位错的增加,则晶胞内自由位错密度增加 ;

;

2) 通过DRV使晶胞内自由位错湮灭,则晶胞内自由位错密度降低 ;

;

3) 通过CDRX使晶胞内自由位错转化为LAGB和HAGB位错,则晶胞内自由位错密度降低 ;

;

4) LAGB吸收晶胞内自由位错向HAGB转化,则晶胞内自由位错密度降低 ,LAGB位错密度降低

,LAGB位错密度降低 和HAGB位错密度增加

和HAGB位错密度增加 ;

;

5) HAGB的迁移使HAGB位错的消减,HAGB位错密度降低 。

。

式(13)和(14)并未考虑LAGB向HAGB的转变引起的位错密度变化和HAGB发生迁移而使HAGB位错消减。根据上述分析,完善了LAGB和HAGB位错密度的演变过程,考虑了应变速率和DRX体积分数对LAGB和HAGB位错密度的影响,并引入应变速率修正了DRV使晶胞内自由位错的湮灭的部分,建立了新的镁合金高温变形的宏观变形-微观组织(位错密度)多尺度耦合模型,如式(15)~(20)所示。式中,XDRX为上文建立的DRX体积分数模型,如式(10);n1、n2、n3、c4、c5、m4和m5为材料常数;μ为泰勒因子,一般取0.5;M为剪切模量,M=E/(1+ );E为弹性模量;

);E为弹性模量; 为泊松比;b为Burgers矢量。式(20)为位错密度与流变应力的关系,可用于确定模型中的参数。由此,建立的微观组织模型就可以通过微观组织参数定量描述宏观应力的变化情况,对于揭示材料内部微观组织演化的规律至关重要[32]。

为泊松比;b为Burgers矢量。式(20)为位错密度与流变应力的关系,可用于确定模型中的参数。由此,建立的微观组织模型就可以通过微观组织参数定量描述宏观应力的变化情况,对于揭示材料内部微观组织演化的规律至关重要[32]。

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18)

(19)

(19)

(20)

(20)

图7 镁合金CDRX产生的位错密度转化示意图

Fig. 7 Schematic representation of dislocation density evolution by magnesium alloy CDRX

3 高温压缩有限元数值模拟

ABAQUS软件为用户提供了强大而又灵活的用户子程序接口(User subroutine)和应用程序接口(Utility routine)。本文采用ABAQUS中的VUSDFLD子程序接口,运用Fortran语言对新建立的位错密度模型编写接口程序,使用VGETVRM方法方便地获取材料点参数,重新定义材料点的场变量,使之作为时间的函数。将DRX体积分数、HAGB和LAGB位错密度等定义为解依赖的状态变量,在数值模拟结果中可以显示相对应的云图。图8所示为Fortran语言编写VUSDFLD子程序接口的程序流程图。

图8 Fortran语言编写VUSDFLD子程序接口的程序流程图

Fig. 8 Program flow chart of VUSDFLD subroutine interface in Fortran language

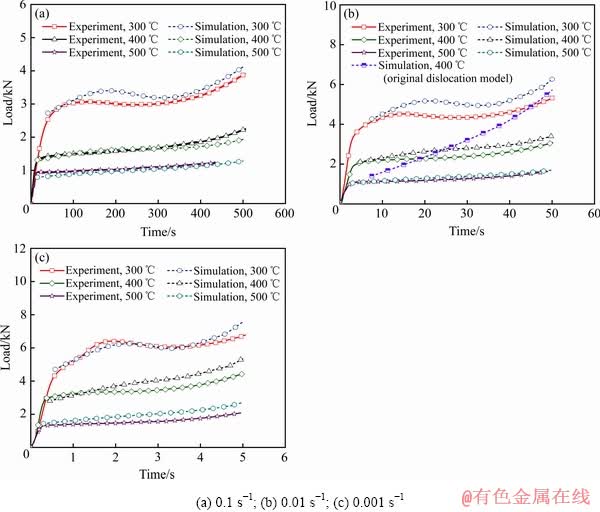

利用上述建立的AZ31镁合金的微观组织模型(见式(15)~(20))和AZ31镁合金材料属性(见表1[33-35])进行热压缩过程的有限元数值模拟,模拟结果的压缩载荷随时间的变化曲线与实验获得曲线进行比较可知,二者趋势一致,吻合度较高,如图9所示。图中给出了当应变速率0.01 s-1温度400 ℃时,利用式(13)和(14)的未修正位错密度模型预测的结果,发现修正后的位错密度模型较真实地反映了宏观的AZ31镁合金热压缩过程中的应变硬化、DRV和DRX软化导致的载荷变化情况。根据实验和模拟结果确定了位错密度模型中各参数值,如表2所列。

利用本文建立的模型(式(15)~(20))进行热压缩过程的微观组织有限元模拟,可以得出热压缩过程中任一时刻的XDRX、 、应力、

、应力、 和

和 的分布情况。图10所示为在不同温度和不同应变速率下压缩到最大下压量时晶胞内自由位错密度

的分布情况。图10所示为在不同温度和不同应变速率下压缩到最大下压量时晶胞内自由位错密度 (SDV3)、应力(SDV6)、LAGB位错密度

(SDV3)、应力(SDV6)、LAGB位错密度 (SDV7)和HAGB位错密度

(SDV7)和HAGB位错密度 (SDV8)的云图。结合位错密度模型确定的参数分析可知:1) 在相同的应变速率和应变量下,随着温度升高,DRV和DRX的程度越高,XDRX越大,晶胞内自由位错密度

(SDV8)的云图。结合位错密度模型确定的参数分析可知:1) 在相同的应变速率和应变量下,随着温度升高,DRV和DRX的程度越高,XDRX越大,晶胞内自由位错密度 的湮灭速度加快,促进LAGB吸收晶胞内自由位错向HAGB的转化,也加速了因HAGB迁移产生的HAGB位错的消减。但同时由于晶胞内自由位错密度

的湮灭速度加快,促进LAGB吸收晶胞内自由位错向HAGB的转化,也加速了因HAGB迁移产生的HAGB位错的消减。但同时由于晶胞内自由位错密度 的减少不仅抑制了LAGB和HAGB位错的生成,还抑制了LAGB吸收晶胞内自由位错向HAGB的转化以及HAGB迁移产生的HAGB位错消减。因此,温度越高,LAGB和HAGB位错密度总和越低,宏观应力下降;2) 在相同的温度和应变量下,应变速率越高,XDRX越小,抑制LAGB吸收晶胞内自由位错形成HAGB以及HAGB的迁移,LAGB和HAGB位错密度升高,因此表现出更高的宏观应力。

的减少不仅抑制了LAGB和HAGB位错的生成,还抑制了LAGB吸收晶胞内自由位错向HAGB的转化以及HAGB迁移产生的HAGB位错消减。因此,温度越高,LAGB和HAGB位错密度总和越低,宏观应力下降;2) 在相同的温度和应变量下,应变速率越高,XDRX越小,抑制LAGB吸收晶胞内自由位错形成HAGB以及HAGB的迁移,LAGB和HAGB位错密度升高,因此表现出更高的宏观应力。

表1 AZ31镁合金材料属性[33-35]

Table 1 Material properties of AZ31 magnesium alloy[33-35]

表2 AZ31镁合金位错密度模型参数

Table 2 Parameters used in dislocation density model of AZ31 magnesium alloy

图9 实验和模拟结果的载荷随时间的变化曲线

Fig. 9 Curves of experimental load and simulated reaction force changed with time

图10 晶胞内自由位错密度 、应力、LAGB位错密度

、应力、LAGB位错密度 和HAGB位错密度

和HAGB位错密度 云图

云图

Fig. 10 Cloud diagrams of internal dislocation density inside cells , stress, LAGB dislocation density

, stress, LAGB dislocation density , and HAGB dislocation density

, and HAGB dislocation density

GOURDET等[19]提出了铝合金的CDRX位错密度模型,计算了晶胞内自由位错密度,并得出LAGB位错密度随应变速率的升高而升高,随温度的升高而降低的规律。GUO等[36]通过EBSD实验研究了不同轧制参数对AZ31镁合金DRX微观组织演化的影响,结果表明:LAGB%随着温度的升高而降低,HAGB%随着温度的升高出现增长停滞或下降趋势。VALIEV等[37]研究表明应变速率对镁合金位错密度的影响显著,位错密度随着应变速率的增加而增加。上述的研究结果与本文建立的位错密度模型预测的LAGB和HAGB位错密度的结果有相同趋势,由此验证了所建模型的合理性。

4 结论

1) 通过热压缩实验,构建了基于Arrhenius方程的AZ31镁合金流变应力的本构模型,其中激活能Q为132.45 kJ/mol,应变硬化系数n为4.67。校核了模型的精度,模型预测值与实验值的相关系数Rcc为0.99693,平均相对误差MRe为5.06%。

2) 依据AZ31镁合金高温变形中的DRX机理,提出了新的含有时间变量的位错密度模型。通过热压缩过程的微观组织模拟,获得了压缩载荷和时间的关系曲线,与实验结果吻合较好,由此确定了位错密度模型中的参数值。

3) 根据有限元模拟结果预测了AZ31镁合金热压缩过程中晶胞内自由位错密度 、LAGB位错密度

、LAGB位错密度 和HAGB位错密度

和HAGB位错密度 的分布规律和变化情况。结果表明:在相同的应变速率和应变量下,温度越高,LAGB和HAGB位错密度总和降低,宏观应力越小;在相同的温度和应变量下,应变速率越高,LAGB和HAGB位错密度的总和增加,宏观应力越大。

的分布规律和变化情况。结果表明:在相同的应变速率和应变量下,温度越高,LAGB和HAGB位错密度总和降低,宏观应力越小;在相同的温度和应变量下,应变速率越高,LAGB和HAGB位错密度的总和增加,宏观应力越大。

REFERENCES

[1] GUO L, FUJITA F. Influence of rolling parameters on dynamically recrystallized microstructures in AZ31 magnesium alloy sheets[J]. Journal of Magnesium and Alloys, 2015, 3(2): 95-105.

[2] MORDIKE B L, EBERT T. Magnesium: Properties- applications-potential[J]. Materials Science and Engineering A, 2001, 302(1): 37-45.

[3] KIM H L, LEE J H, LEE C S, BANG W, AHN S H, CHANG Y W. Shear band formation during hot compression of AZ31 Mg alloy sheets[J]. Materials Science and Engineering A, 2012, 558: 431-438.

[4] JIA W P, HU X D, ZHAO H Y, JU D Y, CHEN D L. Texture evolution of AZ31 magnesium alloy sheets during warm rolling[J]. Journal of Alloys and Compounds, 2015, 645: 70-77.

[5] 郭丽丽, 符 蓉, 裴久杨, 杨俊英, 宋宝韫. AZ31 镁合金板材连续挤压工艺的实验研究[J]. 稀有金属材料与工程, 2017, 46(6): 1626-1631.

GUO Li-li, FU Rong, PEI Jiu-yang, YANG Jun-ying, SONG Bao-yun. Experimental studies on AZ31 magnesium sheets processed by continuous extrusion[J]. Rare Metal Materials and Engineering, 2017, 46(6): 1626-1631.

[6] ROODPOSHTI P S, SARKAR A, MURTY K L. Microstructural development of high temperature deformed AZ31 magnesium alloys[J]. Materials Science and Engineering A, 2015, 626: 195-202.

[7] STEINER M A, BHATTACHARYYA J J, AGNEW S R. The origin and enhancement of {0001} <112-10> texture during heat treatment of rolled AZ31B magnesium alloys[J]. Acta Materialia, 2015, 95: 443-455.

[8] GALIYEV A, KAIBYSHEV R, GOTTSTEIN G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J]. Acta Materialia, 2001, 49(7): 1199-1207.

[9] SITDIKOV O, KAIBYSHEV R. Dynamic recrystallization in pure magnesium[J]. Materials Transactions, 2001, 42(9): 1928-1937.

[10] 刘楚明, 刘子娟, 朱秀荣, 周海涛. 镁及镁合金动态再结晶研究进展[J]. 中国有色金属学报, 2006, 16(1): 1-12.

LIU Chu-ming, LIU Zi-juan, ZHU Xiu-rong, ZHOU Hai-tao. Research and development progress of dynamic recrystallization in pure magnesium and its alloys[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(1): 1-12.

[11] ION S E, HUMPHREYS F J, WHITE S H. Dynamic recrystallisation and the development of microstructure during the high temperature deformation of magnesium[J]. Acta Metallurgica, 1982, 30(10): 1909-1919.

[12] HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. Oxford: Elsevier, 2004: 1-574.

[13] LI S B, WANG Y Q, ZHENG M Y, WU K. Dynamic recrystallization of AZ91 magnesium alloy during compression deformation at elevated temperature[J]. Transactions of Nonferrous Metals Society of China, 2004, 14(2): 306-310.

[14] HUANG K, LOGE R E. A review of dynamic recrystallization phenomena in metallic materials[J]. Materials & Design, 2016, 111: 548-574.

[15] CHEN M S, LIN Y C, LI K K, ZHOU Y. A new method to establish dynamic recrystallization kinetics model of a typical solution-treated Ni-based superalloy[J]. Computational Materials Science, 2016, 122: 150-158.

[16] ZHAO D, YANG Y, ZHOU J, LIU YU, TANG S. Constitutive modeling for dynamic recrystallization kinetics of Mg-4Zn-2Al-2Sn alloy[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(2): 340-347.

[17] YI Y, FU X, CUI J, CHEN H. Prediction of grain size for large-sized aluminium alloy 7050 forging during hot forming[J]. Journal of Central South University of Technology, 2008, 15(1): 1-5.

[18] ESTRIN Y, MECKING H. A unified phenomenological description of work hardening and creep based on one-parameter models[J]. Acta Metallurgica, 1984, 32(1): 57-70.

[19] GOURDET S, MONTHEILLET F. A model of continuous dynamic recrystallization[J]. Acta Materialia, 2003, 51(9): 2685-2699.

[20] PARVIN H, KAZEMINEZHAD M. Development a dislocation density based model considering the effect of stacking fault energy: Severe plastic deformation[J]. Computational Materials Science, 2014, 95: 250-255.

[21] DINI H, SVOBODA A, ANDERSSON N E, GHASSEMALI E, LINDGREN L E, JARFORS A E. Optimization and validation of a dislocation density based constitutive model for as-cast Mg-9%Al-1%Zn[J]. Materials Science and Engineering A, 2018, 710: 17-26.

[22] GUO L, FUJITA F. Modeling the microstructure evolution in AZ31 magnesium alloys during hot rolling[J]. Journal of Materials Processing Technology, 2018, 255: 716-723.

[23] SELLARS C M. Modelling microstructural development during hot rolling[J]. Materials Science and technology, 1990, 6(11): 1072-1081.

[24] LIU J, CUI Z, LI C. Modelling of flow stress characterizing dynamic recrystallization for magnesium alloy AZ31B[J]. Computational Materials Science, 2008, 41(3): 375-382.

[25] ZHAO D, YANG Y, ZHOU J, YU L, TANG S. Constitutive modeling for dynamic recrystallization kinetics of Mg-4Zn-2Al-2Sn alloy[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(2): 340-347.

[26] 胡丽娟. AZ31镁合金板材温热变形行为的数值分析与试验研究[D]. 上海: 上海交通大学, 2009: 1-122.

HU Li-juan. AZ31 numerical and experimental studies on warm deforming of az31 magnesium alloy sheet[D]. Shanghai: Shanghai Jiao Tong University, 2009: 1-111.

[27] LIU J, CUI Z, RUAN L. A new kinetics model of dynamic recrystallization for magnesium alloy AZ31B[J]. Materials Science and Engineering A, 2011, 529: 300-310.

[28] NAJAFIZADEH A, JONAS J J. Predicting the critical stress for initiation of dynamic recrystallization[J]. ISIJ International, 2006, 46(11): 1679-1684.

[29] DING H, HIRAI K, HOMMA T, KAMADO S. Numerical simulation for microstructure evolution in AM50 Mg alloy during hot rolling[J]. Computational Materials Science, 2010, 47(4): 919-925.

[30] 胡丽娟, 彭颖红, 唐伟琴, 李大永, 张少睿. AZ31 镁合金薄板动态再结晶对其拉伸性能的影响[J]. 中国有色金属学报, 2008, 18(9): 1571-1576.

HU Li-juan, PENG Ying-hong, TANG Wei-qin, LI Da-yong, ZHANG Shao-rui. Effect of dynamic recrystallization on tensile properties of AZ31 magnesium alloy sheet[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(9): 1571-1576.

[31] 刘 娟, 李居强, 崔振山, 阮立群. 新的单参数动态再结晶动力学建模及晶粒尺寸预测[J]. 金属学报, 2012, 48(12): 1510-1519.

LIU Juan, LI Ju-qiang, CUI Zhen-shan, RUAN Li-qun. A new one-parameter kinetics model of dynamic recrystallization and grain size predication[J]. Acta Metallurgica Sinica, 2012, 48(12): 1510-1519.

[32] 孙 宇, 周 琛, 万志鹏, 任丽丽, 胡连喜. 金属材料动态再结晶模型研究现状[J]. 材料导报, 2017(13): 12-16.

SUN Yu, ZHOU Chen, WAN Zhi-peng, REN Li-li, HU Lian-xi. Current research status of dynamic recrystallization model of metallic materials[J]. Materials Review, 2017(13): 12-16.

[33] JUAN H L, PENG Y H, YONG L D, RUI Z S. Influence of dynamic recrystallization on tensile properties of AZ31B magnesium alloy sheet[J]. Materials and Manufacturing Processes, 2010, 25(8): 880-887.

[34] JIN Z, YIN K, YAN K, WU D, LIU J, CUI Z. Finite element modelling on microstructure evolution during multi-pass hot compression for AZ31 alloys using incremental method[J]. Journal of materials science & technology, 2017, 33(11): 1255-1262.

[35] 郭丽丽, 王长峰, 詹 鉴. 基于二次开发的 AZ31 镁合金热轧有限元模拟和实验研究[J]. 塑性工程学报, 2017, 24(6): 48-54.

GUO Li-li, WANG Chang-feng, ZHAN Jian. Experimental studies and finite element simulation on AZ31 magnesium alloy during hot rolling based on secondary development[J]. Journal of Plasticity Engineering, 2017, 24(6): 48-54.

[36] GUO L, FUJITA F. Influence of rolling parameters on dynamically recrystallized microstructures in AZ31 magnesium alloy sheets[J]. Journal of Magnesium and Alloys, 2015, 3(2): 95-105.

[37] VALIEV R Z, KAIBYSHEV O A. Mechanism of superplastic deformation in a magnesium alloy. Ⅱ. The role of grain boundaries[J]. Physica Status Solidi (A), 1977, 44(2): 477-484.

Dislocation density model of AZ31 magnesium alloy and microstructure prediction of thermal compression

WANG Jian-qiang, GUO Li-li, WANG Chang-feng

(Continuous Extrusion Engineering Research Center, Ministry of Education, School of Materials Science and Engineering, Dalian Jiaotong University, Dalian 116028)

Abstract: Thermal-mechanical behavior of AZ31 magnesium alloy extruded rod was investigated by thermal compression experiment at the deformation temperatures of 300, 400, 500 ℃ and the strain rates of 0.1, 0.01, 0.001 s-1. A flow stress constitutive model of the alloy was established based on the regression analysis by the Arrhenius type equation. The activation energy Q is 132.45 kJ/mol and the strain hardening coefficient n is 4.67. According to the dynamic recrystallization (DRX) mechanism of AZ31 magnesium alloy at high temperature deformation, a multi-scale coupled dislocation density model of macroscopic deformation-microstructure of magnesium alloy during high temperature deformation was proposed. The model could reflect the interactions among work hardening, dynamic recovery (DRV), transformation from low angle grain boundaries (LAGB) into high angle grain boundaries (HAGB) and mechanisms during the hot working process. Furthermore, the finite element simulation of the compression process was performed by VUSDFLD subroutines in ABAQUS software. As a result, DRX volume fraction, compression force, and the dislocation density of HAGB and LAGB are obtained. It is obvious that the simulated results are similar to the experimental force. The new proposed dislocation density model of AZ31 magnesium alloy is reasonable.

Key words: AZ31 magnesium alloy; constitutive model; dislocation density model; finite element simulation

Foundation item: Project(51401043) supported by the Youth Program of National Natural Science Foundation of China

Received date: 2018-12-07; Accepted date: 2019-06-24

Corresponding author: GUO Li-li; Tel: +86-411-84106527; E-mail: guolili0822@hotmail.com

(编辑 王 超)

基金项目:国家自然科学基金青年基金资助项目(51401043)

收稿日期:2018-12-07;修订日期:2019-06-24

通信作者:郭丽丽,副教授,博士;电话:0411-84106527;E-mail:guolili0822@hotmail.com