光亮微晶态镍铁合金箔电沉积

杨余芳, 龚竹青, 阳征会, 罗北平, 马玉天

(中南大学 冶金科学与工程学院, 湖南 长沙, 410083)

摘要: 在氯化物-硫酸盐体系中, 采用电沉积的方法制得了光亮Ni-Fe二元合金箔。 研究了Ni2+与Fe2+的摩尔比(n(Ni2+)/n(Fe2+))及Cl-、 硼酸、 柠檬酸、 糖精和十二烷基硫酸钠对电沉积Ni-Fe合金箔的铁含量和电流效率的影响规律。 当电流密度为10~13 A/dm2, pH值为3.17, 温度为50~55 ℃, 时间为10 min时, 得到了Fe含量(质量分数)为23.2%~63.0%, Ni含量为37.0%~76.8%, 厚度为30 μm左右的纳米微晶态Ni-Fe合金箔镀层。 X射线衍射结果表明: 合金箔为NiFe固溶体织构, 晶粒细化, 属于纳米微晶体; 合金箔表面光亮平滑; 显微硬度(HR30T)为17.2~19.5, 抗拉强度为779.66 MPa, 延伸率为1%, 电阻率为29.56~62.99 μΩ·cm, 其具有较强的韧性和耐腐蚀性能。

关键词: 镍铁; 合金箔; 电沉积; 纳米; 微晶态; 添加剂

中图分类号:TG174.441 文献标识码:A 文章编号: 1672-7207(2005)06-0977-06

Electrodeposition of bright minicrystal nickel-iron alloy foil

YANG Yu-fang, GONG Zhu-qing, YANG Zheng-hui, LUO Bei-ping, MA Yu-tian

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The bright nickel-iron binary alloy foil was synthesized successfully by means of electrodeposition in the system of chloride-sulfate. The influences of n(Ni2+)/n(Fe2+), Cl- ion, boric acid, citric acid, saccharin and sodium lauryl sulfate on Fe content of the plating nickel-iron alloy foil with the current efficiency were investigated. When current density was 10-13 A/dm2, pH value was 3.17, temperature was 50-55 ℃ and plating time was 10 min, nano minicrystal nickel-iron alloy foils were obtained with the thickness of about 30 μm and iron, nickel contents of 23.2%-63.0% and 37.0%-76.8% (mass fraction),respectively. The X-ray diffraction result indicates that the Ni-Fe alloy foil represents a strongly textured solid solution of Fe in Ni. The crystal grain of the alloy foil is fine and belongs to nano minicrystal, and the surface is bright and smooth. The hardness (HR30T) of Ni-Fe alloy foil is 17.2-19.5. The tensile strength is 779.66 MPa while the extensibility is 1%,and the resistivity is from 29.56 to 62.99 μΩ·cm. The Ni-Fe alloy foil has good toughness and corrosion resistance.

Key words: nickel-iron; alloy foil; electrodeposition; nanometer; minicrystal; additive

Ni-Fe合金箔是一种良好的软磁材料, 磁饱和强度大, 矫顽力小, 具有较强的耐腐蚀性, 大量应用在计算机的记忆装置上。 生产Ni-Fe合金箔的方法有轧延法和电镀法, 轧延法需多次反复轧制, 成本高, 能耗大, 厚度不均匀, 得到微米级厚度的箔材非常困难, 不能得到连续的大面积合金箔。 电镀法具有流程短、 操作温度较低、 能耗小、 箔材质量优良、 晶粒细小、 表面光亮平滑、 厚度容易控制等优点[1-3], 所以, 电镀Ni-Fe合金箔引起了许多科技工作者的重视。 我国对Ni-Fe合金箔的需求日益扩大, 目前还没有厂家成功地连续地镀出Ni-Fe合金箔, 主要靠进口以满足需求。

Ni-Fe合金共沉积的主要特点是异常共沉积[4, 5], H.Dahms等认为, 由于析氢反应, 电极表面的pH值升高, 从而形成氢氧化铁, 并优先吸附在电极上, 阻碍了Ni的沉积, 却促进了Fe的沉积作用, Fe优先析出[6]。

Ni-Fe合金箔电镀过程中, 存在着溶液成分难以控制、 Fe3+干扰、 氢气容易析出等许多不利因素。 Ni-Fe合金箔的强度、 韧性、 抗腐蚀性及磁性能等与Fe含量和厚度有密切关系, 确定适宜的工艺条件, 才能镀出优良的Ni-Fe合金箔。 在此, 作者研究Ni2+与Fe2+的摩尔比(n(Ni2+)/n(Fe2+))以及Cl-、 缓冲剂、 稳定剂及光亮剂、 润湿剂对Ni-Fe合金箔铁含量及电流效率的影响。

1 实 验

所用仪器有恒压恒流直流电源、 恒温水浴槽、 pHS-25型pH计、 温度控制仪、 电力搅拌器等。

阳极为9 cm×4 cm×0.5 cm(长×宽×高)的Ni块, 阴极是厚度为0.3 mm的10 cm×4 cm(长×宽)Ti片。 Ti片经过砂纸磨光、 水洗、 金属清洗剂除油、 水洗、 HNO3与HF酸混酸活化、 水洗等步骤, 再进行电镀, 最后将沉积层从Ti基体上剥离, 清洗干燥, 得到Ni-Fe合金箔。

阴极工作面为0.1 dm2, 非工作面绝缘处理, 镀液用去离子水配制, 药品试剂为分析纯或化学纯。 其电沉积工艺条件是: NiCl2·6H2O质量浓度为45 g/L, NiSO4·6H2O为220 g/L, FeSO4·7H2O为72 g/L, H3BO3为45 g/L, 柠檬酸为35 g/L, 糖精为10 g/L, 十二烷基硫酸钠为0.6 g/L, 还原剂为5~10 g/L, 电镀时间为10 min, 电流密度为5~16 A/dm2, pH值为3.17, 温度为50~55 ℃, 搅拌速度为100~300 r/min。

经过初步实验, 确定pH值为3.17时, 能镀出镜面光亮的Ni-Fe合金箔。 实验前后用pHS-25型pH计测量镀液的pH值, 用10%的H2SO4和5%的NaOH溶液将镀液的pH值调整到3.17。 电镀槽为7 cm×5 cm×6 cm(长×宽×高)的方型槽, 内盛150 mL镀液, 电沉积时采用电力搅拌器搅拌以强化镀液对流。

利用化学分析法测定合金箔中的Fe含量, 根据法拉第定律计算阴极电流效率η。

2 实验结果及讨论

2.1 镀液成分对电流效率和Ni-Fe合金箔镀层组成的影响

2.1.1 n(Ni2+)/n(Fe2+)对Ni-Fe合金箔电沉积电流效率和镀层组成的影响

改变电镀液中FeSO4·7H2O的含量就可以改变n(Ni2+)/n(Fe2+)的值。 当电流密度为13 A/dm2, pH值为3.17, 电解液温度为53 ℃时, n(Ni2+)/n(Fe2+)对电镀的影响如图1所示。 在扩散过程中可对Fe沉积的速度进行控制[7, 8], 随着n(Ni2+)/n(Fe2+)值的增加, 溶液中Fe2+浓度减小, 扩散到阴极表面的Fe2+减小, 镀层中铁含量下降, 镍含量升高。 当n(Ni2+)/n(Fe2+)=4, 即FeSO4·7H2O的质量浓度为72 g/L时, 得到Fe含量为55%(质量分数), Ni含量为45%的Ni-Fe合金箔。

图 1 n(Ni2+)/n(Fe2+)对Ni-Fe合金箔电镀的影响

Fig. 1 Influence of n(Ni2+)/n(Fe2+) on Ni-Fe alloy foil plating

2.1.2 Cl-对Ni-Fe合金箔电沉积电流效率和镀层组成的影响

Ni的交换电流密度较小, 电镀过程中Ni阳极易发生钝化现象, 加入活化剂Cl-可以防止Ni阳极钝化, 促进Ni阳极正常溶解, 维持镀液中Ni2+浓度的稳定。 在上述基础液中, 加入NaCl可改变Cl-含量, 当电流密度为10 A/dm2, pH值为3.17, 电解液温度为55 ℃时, Cl-对Ni-Fe合金箔电沉积的影响如图2所示。

Cl-在电极表面和放电离子之间可能形成离子桥, 该离子桥使Ni2+离子和电极表面的电子交换变得容易, 使氢氧化铁膜的形成变得较为困难[9]。 随着Cl-质量浓度提高, Ni阳极溶解速度加快, 在离子桥的作用下, Ni的析出速度加快, Fe的析出速度减慢, 镀层中Fe含量下降。 当Cl-质量浓度由13.5 g/L增加到15 g/L时, 镀层中Fe含量由63%急剧下降到32%; 当Cl-质量浓度由15 g/L增加到30 g/L时, 镀层中Fe含量由32%下降到27.3%, 下降趋势较为平缓; 这可能与离子桥的形成快慢和数量有关。 从图2发现, 随着Cl-质量浓度增加, 阴极电流效率下降, 但下降的幅度不太大。 当Cl-质量浓度由13.5 g/L增大到30 g/L时, 电流效率由91.0%下将到85.5%, 且镀层外观无明显变化; 当Cl-质量浓度为15 g/L时, 沉积速度最快, 合金箔厚度为33 μm。 在实验中发现, 随着Cl-质量浓度增加, 镀层应力增加, 晶粒粗化。 故Cl-质量浓度在15 g/L以下比较适宜, 所得镀层Fe含量较高。

图 2 Cl-质量浓度对Ni-Fe合金箔电镀的影响

Fig. 2 Influence of Cl- ions on Ni-Fe alloy foil plating

2.1.3 H3BO3对Ni-Fe合金箔电沉积电流效率和镀层组成的影响

Ni-Fe合金箔电镀过程中, 存在着较严重的析H2现象, 阴极电流效率降低, 阴极区pH值容易升高。 H3BO3在镀液中发生水解产生H+, 增大了阴极扩散层中的H+浓度, 降低了溶液的pH值, 抑制了由于H+放电引起的pH值升高, 起到了缓冲作用[10, 11]; 同时, H3BO3作为表面活性剂吸附在阴极表面上, 形成选择性膜[12], 被H3BO3占据的电极表面对FeOH+的还原起到阻碍作用, 使FeOH+以较慢的速度还原, 提高了阴极极化, 并扩大了电沉积的有效电流密度范围, 改善了沉积层的性能, 使之更光亮, 脆性变小。

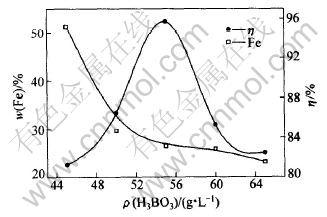

改变H3BO3含量, 当电流密度为10 A/dm2, pH值为3.17, 电解液温度为50 ℃时, 其影响如图3所示。 随着镀液中H3BO3质量浓度升高, 镀层中Fe含量下降。 当镀液中H3BO3质量浓度由45 g/L增加到50 g/L时, 镀层中Fe含量由51.3%下降到29.7%; 当H3BO3质量浓度由50 g/L升高到65 g/L时, Fe含量由29.7%下降到23.2%。

当镀液中H3BO3质量浓度为45 g/L时, 电极表面H3BO3的吸附量可能未达到饱和, 电极表面仍有大量的自由表面成为Fe2+电沉积的通道, 镀层中Fe含量较大。 当H3BO3质量浓度达到50 g/L时, 电极表面吸附的H3BO3急剧增加, 接近饱和状态, Fe2+电沉积所需的电极表面通道急剧减少, 镀层中Fe含量下降显著。 由于接近饱和状态, 以后继续增加H3BO3质量浓度, 镀层中Fe含量下降趋势逐渐减慢。 当H3BO3质量浓度由45 g/L增大到55 g/L时, H2的析出速率减慢, 电流效率由81.3%逐渐增大到95.7%; 当H3BO3质量浓度由55 g/L增加到65 g/L时, 电流效率逐渐减小, 由95.7%下降到82.5%, 说明H2的析出量逐渐增多。 当H3BO3质量浓度为55 g/L时沉积速度最快, 镀层厚度为34 μm, 当H3BO3质量浓度低于20 g/L时失去缓冲作用。 H3BO3质量浓度为45~50 g/L较好。

图 3 H3BO3质量浓度对Ni-Fe合金箔电镀的影响

Fig. 3 Influence of H3BO3 on Ni-Fe alloy foil plating

2.1.4 柠檬酸对Ni-Fe合金箔电沉积电流效率和镀层组成的影响

在Ni-Fe合金箔电镀过程中, 加入络合剂柠檬酸可以保持镀液的稳定。 柠檬酸的加入, 使Fe2+形成较稳定的络离子, 减小了Fe2+被氧化成Fe3+的可能性; 还增大了阴极的电化学极化, 获得晶粒细小、 优良致密的Ni-Fe合金镀层。

当电流密度为10 A/dm2, pH值为3.17, 电解液温度为53 ℃时, 改变柠檬酸含量, 其影响如图4所示。 柠檬酸(以H4L表示)含量较低时, 其电离度较大, 柠檬酸与Fe2+和Ni2+分别形成FeL和NiL, 稳定常数lgβ分别为15.5和14.3[13], 柠檬酸与Fe2+的络合作用大于与Ni2+的络合作用。 当柠檬酸的质量浓度小于40 g/L时, 随着柠檬酸浓度的增加, 被络合的Fe2+增加, 溶液中游离Fe2+的活度减小, Fe2+电沉积的速度减慢, 镀层中Fe含量逐渐下降。 当柠檬酸含量较高时, 柠檬酸与Fe2+和Ni2+主要生成FeHL和NiHL(稳定常数分别为19.1和21.1), 或FeH2L和NiH2L(稳定常数分别为24.2和25.3), 说明柠檬酸与Ni2+的络合作用大于与Fe2+的络合作用。 故当柠檬酸质量浓度大于40 g/L时, 柠檬酸对Ni2+的络合作用相对增强, 对Fe2+络合作用相对减弱, 镀层中Fe含量逐渐上升。 当柠檬酸质量浓度为40 g/L时, 镀层中Fe的含量为最低值35.2%, 该浓度下柠檬酸与Fe2+的络合作用最强, Fe2+的电沉积速度最慢。 当柠檬酸质量浓度小于45 g/L时, 电流效率逐渐升高; 当柠檬酸质量浓度大于45 g/L时, 电流效率逐渐降低, 这可能与H+的放电速度有关。 当柠檬酸质量浓度为45 g/L时, 阴极电流效率为最大值91.2%, 沉积速度最快, 沉积厚度为32 μm。 故柠檬酸质量浓度为45 g/L左右较适宜。

图 4 柠檬酸质量浓度对Ni-Fe合金箔电镀的影响

Fig. 4 Influence of citric acid on Ni-Fe alloy foil plating

2.1.5 糖精对Ni-Fe合金箔电沉积电流效率和镀层组成的影响

在Ni-Fe合金箔电镀过程中, 一些H2渗入镀层内部, 镀层晶格发生扭曲变形, 镀层的内应力增大[14], 韧性变小, 镀层发生氢脆现象, 严重影响了合金箔的质量。 在镀液中加入光亮剂糖精, 可以明显改善镀层的光亮性和韧性。 电镀过程中糖精在阴极表面选择性吸附, 增大了阴极的电化学极化[15, 16], 提高了沉积活化能, 使沉积电位负移, 结晶形核率相对增加, 晶粒变细, 内应力减小, 镀层光亮细致, 韧性优良。 实验中发现, 随着糖精增加, 可镀温度范围缩小, 可镀电流密度的上限和下限值均增大。

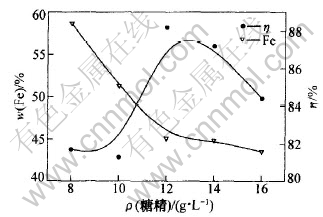

改变糖精质量浓度, 当电流密度为10 A/dm2, pH值为3.17, 电解液温度为50 ℃时, 其影响如图5所示。 随着糖精质量浓度增加, 镀层中Fe含量逐渐下降。 当糖精质量浓度由8 g/L增加到16 g/L时, Fe的含量由58.7%下降到43.5%。 这是由于糖精质量浓度增加, 阴极表面糖精吸附量增加, Fe2+电沉积所受到的阻碍作用增强, 因而使镀层中Fe含量下降。 但糖精质量浓度增加对阴极电流效率影响不很明显, 当糖精质量浓度由8 g/L变为12 g/L时, 电流效率升高的相对幅度为7.4%, 当它由12 g/L升高到16 g/L时, 电流效率下降的相对幅度为4.3%, 说明糖精的含量对电流效率的影响不太大。 当糖精质量浓度为12 g/L时沉积速度最快, 镀层厚度为32 μm, 但Fe含量较低。 糖精太少时, 镀层出现破裂和发黑现象, 故糖精的最佳质量浓度为10 g/L。

图 5 糖精质量浓度对Ni-Fe合金箔电镀的影响

Fig. 5 Influence of saccharin on Ni-Fe alloy foil plating

2.1.6 润湿剂对Ni-Fe合金箔电沉积电流效率和镀层组成的影响

H2在Ti电极、 Ni-Fe合金箔上的析出电位较低, 该电镀体系中产生大量的H2, 不但降低了电流效率, 而且镀层表面产生大量针孔, 镀层表面粗糙, 内应力较大, 韧性变差, 镀层甚至发黑, 不能得到光亮的合金箔。 加入阴离子型表面活性剂十二烷基硫酸钠作为润湿剂, 减小了电极的表面张力, 从而减小H2在阴极表面的停留时间, 使H2易于从阴极上逃逸出来。 润湿剂的加入量虽然较小, 却能达到理想的效果。 如果加入的量较大, 镀液表面产生大量泡沫, 镀液的电阻增大, 槽电压升高, 影响镀液性能。

改变润湿剂含量, 当电流密度为10 A/dm2, pH值为3.17, 电解液温度为50 ℃时, 其影响如图6所示。 当润湿剂质量浓度由0.4 g/L增加到0.6 g/L时, 镀层中Fe含量几乎不变; 当润湿剂质量浓度由0.6 g/L增大到1.0 g/L时, Fe含量由51.3%下降到44.1%; 以后继续增加润湿剂的质量浓度到1.2 g/L, 镀层中Fe含量基本保持不变。 当润湿剂质量浓度小于0.6 g/L时, 电极表面吸附的润湿剂较少, 电极表面有足够的自由表面为Fe2+电沉积所用, 镀层中Fe含量较高; 当润湿剂质量浓度由0.6 g/L增大到1.0 g/L时, 阴极表面润湿剂吸附量可能接近饱和, Fe2+可沉积的自由表面逐渐减小, 镀层中Fe含量降低; 继续增大润湿剂质量浓度, Fe含量几乎不变。 当润湿剂质量浓度为0.6 g/L时, 电流效率有一最大值, 为81.3%, 沉积速度最快, 镀层厚度达34 μm。 故十二烷基硫酸钠适宜质量浓度为0.6 g/L。

图 6 十二烷基硫酸钠质量浓度对Ni-Fe合金箔电镀的影响

Fig. 6 Influence of sodium lauryl sulfate on Ni-Fe alloy foil plating

2.2 Ni-Fe合金箔的结构与性能

2.2.1 Ni-Fe合金箔的结构

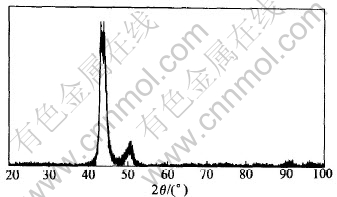

实验所得的合金箔, 结构致密, 镀层表面光滑平整, 无针孔存在。 当电流密度为10 A/dm2, pH值为3.17, 电解液温度为52 ℃时, 以基础液进行电镀, 所得合金箔利用Cu靶Kα辐射作X射线衍射, 其XRD图如图7所示。

所得合金箔为镍铁固溶体合金, 面心立方结构; 2θ=43.494°附近有一个明显的宽化峰, 其晶面指数为(111), 在2θ=50.673°附近有一个宽化的次强峰, 其晶面指数为(200), 衍射峰的宽化说明镀层晶粒发生细化, 镀层的主要织构为(111)而不是(200)。 根据X射线衍射谱计算晶粒尺寸的公式d=0.49λ/(Bcosθ)[17], 可计算出(111)衍射面的晶粒尺寸为5.1 nm, (200)衍射面的晶粒尺寸为1.8 nm, 镀层晶粒细小, 属于纳米微晶体范畴。

图 7 Ni-Fe合金箔的X射线衍射图

Fig. 7 XRD pattern of Ni-Fe alloy foil

2.2.2 Ni-Fe合金箔的耐腐蚀性

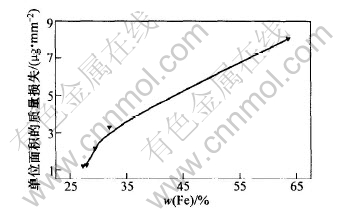

采用10%的H2SO4溶液作为腐蚀液, 将Ni-Fe合金箔在该溶液中浸泡14 h, 检测单位面积镀层表面的质量损失, 发现镀层表面的耐蚀性能的变化规律如图8所示。 由图可知, 随着镀层中Fe含量的增加, 镀层质量损失增大。 当Fe含量为27.3%时, 镀层损失量为1.20 μg/mm2; 当Fe含量为63.0%时, 镀层损失量为8.04 μg/mm2。 随着镀层中Fe含量升高, 其耐蚀性能有所下降。 但总的说来, 镀层损失量的绝对值很小, Ni-Fe合金箔的耐蚀性能较强。

图 8 镀层中Fe含量对质量损失的影响

Fig. 8 Influence of iron content on mass loss

2.2.3 Ni-Fe合金箔的硬度

Ni-Fe合金箔的硬度用HSRD—45型电动表面洛氏硬度计测量, 当电流密度为8~16 A/dm2, pH值为2.93~3.55, 电解液温度为43~60 ℃, 电镀时间为10~30 min, 镀液成分为: ρ(H3BO3)45~65 g/L, ρ(Cl-)=13.5~30 g/L, ρ(柠檬酸)=35~55 g/L, ρ(糖精)=8~16 g/L, ρ(十二烷基硫酸钠)=0.4~1.2 g/L时, 所得到的Ni-Fe合金箔的表面洛氏硬度(HR30T)为17.2~19.5。

2.2.4 Ni-Fe合金箔的抗拉强度、 延展性与电阻率

将Ni-Fe合金箔在同一位置反复多次对折, 镀层不会发生断裂现象, 韧性较强。 通过电子拉伸实验, 得到Ni-Fe合金箔的抗拉强度为779.66 MPa, 延伸率为1%, 抗拉性和延展性较强。 电阻率为29.56~62.99 μΩ·cm, 大于坡莫合金的电阻率(20 μΩ·cm), 是一种优良的电磁屏蔽材料。

3 结 论

a. 在实验所确定的基础电镀液中, 加入不同量的Fe2+、 Cl-、 硼酸、 柠檬酸、 糖精及十二烷基硫酸钠, 控制适宜的电解液温度、 pH值、 阴极电流密度等参数, 可获得Fe含量为23.2%~63.0%, Ni含量为37.0%~76.8%, 厚度为30 μm左右, 表面光亮、 平整、 致密的Ni-Fe合金箔。

b. 电镀的最佳工艺条件是: NiCl2·6H2O质量浓度为45 g/L, NiSO4·6H2O为220 g/L, FeSO4·7H2O为72 g/L, 还原剂为5~10 g/L, Cl-质量浓度不超过15 g/L, H3BO3为45~50 g/L, 糖精为10 g/L, 十二烷基硫酸钠为0.6 g/L, 柠檬酸为45 g/L, 电流密度为10 A/dm2, pH值为3.17, 电解液温度为50~55 ℃。

c. 体系中组分含量对镀层成分、 电流效率和镀层厚度有较大影响。

d. 镀层为纳米微晶态结构, 具有优良的韧性和耐蚀性, 抗拉强度和延展性较好, 是一种良好的电磁屏蔽材料。

参考文献:

[1]赵奇金. 电解法制取Ni-Fe合金箔工艺的回归正交设计[J]. 金属学报, 2000, 36(7): 723-727.

ZHAO Qi-jin. Orthogonal regression design on the technology of electrolytic deposition Ni-Fe alloy foil[J]. Acta Metallurgica Sinica, 2000, 36(7): 723-727.

[2]Yin K M, Jan S L. Experimental study of pulse with reverse plating on nickel-iron alloys from sulfate solution[J]. Trans I M F, 1966, 74(2): 51-54.

[3]Vossen J P T, Janssen A H H, Dowit J H W. Corrosion behaviour of nickel-iron alloys in molten carbonate[J]. Electrochem Soc, 1996, 143(1): 58-66.

[4]Brenner A. Electrodeposition of Alloys[M]. New York: Academic Press, 1963.

[5]Franklin T C. A possible role of electrode filming in abnormal deposition of alloys[J]. Surface and Coatings Technology, 1996, 82: 65-69.

[6]Dahms H, Croll I M. The anomalous codeposition of nickel-iron alloys[J]. Electrochem Soc, 1965, 112: 771-775.

[7]Horkans J. On the role of buffers and anions in Ni-Fe electrodeposition[J]. Electrochem Soc, 1979, 126: 1861-1867.

[8]Horkans J. Effect of plating parameters on electrodeposited NiFe[J]. Electrochem Soc, 1981, 128: 45-49.

[9]Grande W C, Talbot J B. Effects of Bath Composition on Cathodic Reactions in NiFe Electrodeposition[J]. Electrochemical Society Proceedings, 1990, 90-98: . 437-448.

[10]Virginia C K. Parameters influencing the electrodeposition of Ni-Fe alloys[J]. Surface and Coatings Technology, 1997, 96: 135-139.

[11]Zech N, Landolt D. The influence of boric acid and sulfate ions on the hydrogen formation in Ni-Fe plating electrolytes[J]. Electrochimica Acta, 2000, 45: 3461-3471.

[12]Yin K M, Lin B T. Effects of boric acid on the electrodeposition of iron, nickel and iron-nickel[J]. Surface and Coatings Technology, 1996, 78: 205-210.

[13]方景礼. 多元络合物电镀[M]. 北京: 国防工业出版社, 1983.

FANG Jing-li. Multi-complexing electroplating[M]. Beijing: National Defensive Industry Press, 1983.

[14]Hadian S E , Gabe D R. Residual stress in electrodeposits of nickel and nickel-iron alloys[J]. Surface and Coating Technology, 1999, 122: 118-135.

[15]Bodnevas A. Some peculiarities of cathodic of brightener additives in nickel plating[J]. Plating and Surface Finishing, 1993, 79(7): 53-56.

[16]Popov B N, Popva S N, YIN Ken-ming, et al. Electrodeposition of iron-nickel alloys in the presence of organic additives[J]. Plating and Surface Finishing, 1994, 80(3): 65-70.

[17]周玉, 武高辉. 材料分析测试技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2001.

ZHOU Yu, WU Gao-hui. Analysis and Testing Technology for Materials[M]. Harbin: Harbin Institute of Technology Press, 2001.

收稿日期:2004-12-26

基金项目: 国家自然科学基金资助项目(59674025)

作者简介:杨余芳(1967-), 女, 湖南邵东人, 博士研究生, 高级讲师, 从事应用电化学研究

论文联系人: 杨余芳, 女, 博士研究生; 电话: 13786302252(手机); E-mail: zzyufang@163.com