退火对层状复合Ni-Al双金属带界面化合物和性能的影响

余琨,宋觉敏,陈福文,谭欣,胡亚男,李少君

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘要:层状复合Ni-Al双金属带作为连接材料被广泛应用于锂离子电池中,该复合带需要2层金属间具有良好的结合性能,这与结合界面上的金属间化合物的形成及其性质有很大的关系。研究不同退火温度时Ni-Al双金属层状复合带的复合界面上金属间化合物的生长情况及力学性能。研究结果表明:当达到一定的热力学条件后,金属间化合物首先在界面局部区域生成并迅速完成长大,新生的化合物主要有NiAl3和Ni2Al3,这些相沿界面呈层状分布,并且随温度升高而变厚。但过高的扩散温度会使复合界面上生成较厚的脆性化合物。制备组织和性能较好的Ni-Al双金属层状复合带最佳工艺为:退火温度420 ℃,退火时间3 h。

关键词:Ni-Al复合带;退火;界面化合物

中图分类号:TB321 文献标志码:A 文章编号:1672-7207(2011)08-2297-06

Effect of annealing on interfacial compound and property of Ni-Al composite strip

YU Kun, SONG Jue-min, CHEN Fu-wen, TAN Xin, HU Ya-nan, LI Shao-jun

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Al-Ni clad composite strip is widely used as an electronic packaging material in the Li-ion battery. It needs high bonding strength which is relative to the character of interfacial compound. The growth of intermetallics on the composite interface of Ni-Al cladding strip was studied at different annealing temperatures. The results show that the intermetallics form firstly and grow rapidly in certain zones on the interface under proper thermodynamics conditions and then the intermetallics is jointed to a whole layer. The thickness of the intermetallic layer increases with the increase of temperature. But brittleness compound generates on the interface due to high temperature in the annealing process. The optimal temperature is 420 ℃ and the suitable time is 3 h for the annealing of Ni-Al strip.

Key words: Ni-Al composite strip; annealing; interface compound

层状复合Ni-Al双金属带作为广泛应用于锂电池中的引线及焊接材料,随着近年来锂电池应用的迅速发展,其使用量增加很快,具有广阔的应用前景[1]。目前,Ni-Al双金属带的生产主要集中在日本、美国和中国。国外在制备该复合带材时,一般采用真空或气氛保护条件下的热复合工艺,直接获得结合紧密的双金属材料和适当的界面结合层状态,从而实现2层金属的冶金结合,但是,这对层状金属制备过程使用的设备要求高,设备受专利保护,很难推广应用[2-3]。国内生产的Ni-Al双金属层状复合带材的主要问题是复合加工后,在后续热处理时双金属的复合界面上存在一层较厚的脆性金属间化合物,这些金属间化合物在受力时,容易发生脆性破裂,导致Ni层和Al层剥离[4-9]。因此,深入认识复合带退火工艺中金属间化合物的生长规律,对控制Ni-Al双金属层状复合带的结合界面状态,获得高的双层金属之间的结合力有极其重要的意义。本文作者重点研究在Ni-Al双金属带材冷轧复合后的热处理过程中界面金属间化合物形成过程并探讨获得好的界面结合强度的热处理工艺。

1 实验方法

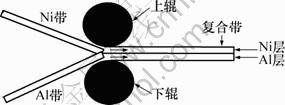

实验采用冷轧制复合再退火热处理的方法进行Ni-Al层状复合材料的制备。图1所示为Ni-Al双金属层状复合带的冷轧过程示意图。纯Ni和纯Al带材在复合前,先将带材待复合面打磨及金属清洗剂除油,以获得干净而且具有一定粗糙度的结合面,这样的结合面可以使复合带界面的机械结合力进一步提高,以便最终实现冶金结合。用轧机将镍和铝冷轧复合,制备出厚度为0.15 mm的Ni-Al层状复合薄带,然后,对这些薄带进行退火热处理实验,在325~525 ℃之间选取不同退火温度进行3 h真空退火。

图1 Ni-Al双金属带材冷轧复合过程示意图

Fig.1 Schematic process of cold-roll Ni-Al strip

采用FE Quanta-200型扫描电镜观察双金属界面金属间化合物的生长情况。采用CSS-4100型号力学测试机测量Ni-Al复合带材不同温度退火后的抗拉强度。将带材进行180°弯曲实验来测试复合界面的结合强度。

2 结果及分析

2.1 退火温度对Ni-Al双金属界面化合物的影响

对Ni-Al双金属层状复合带进行退火,在金属Ni和金属Al的复合界面上生成一定种类和一定厚度的金属间化合物[10],实现2层金属从机械结合到冶金结合的过渡,提高复合界面的结合强度,同时,可以消除在复合轧制时在Ni和Al金属层内部造成的加工硬化,消除应力,从而对带材进行后续调整和加工。

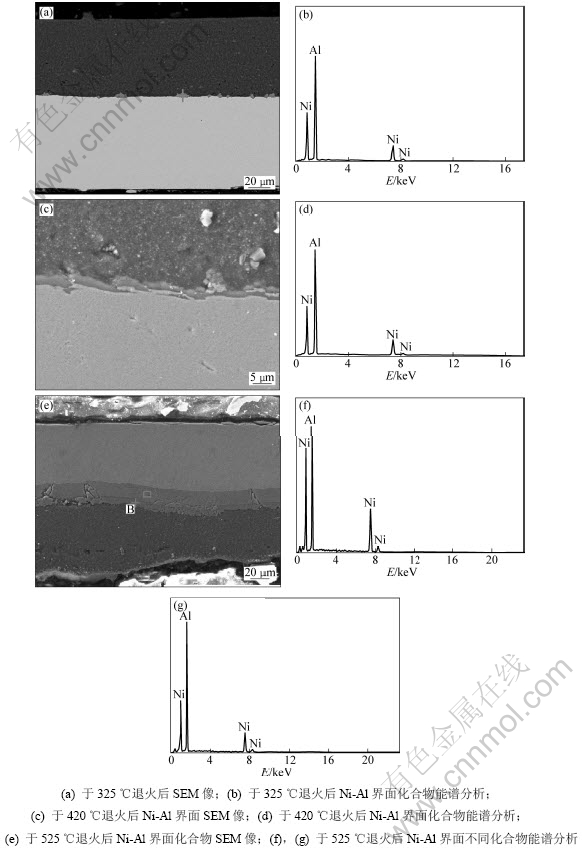

图2和图3所示分别是复合轧制后不同状态下Ni层和Al层界面金相组织和扫描电镜像,其中,图2(a)所示是双金属带材在轧制复合后未进行任何热处理的状态。由图2和3可见:Ni层和Al层界面无金属间化合物存在,界面呈现锯齿状,这时的界面应该看作是2层金属的一种机械结合,这种结合是在冷轧复合过程中,金属之间的摩擦力造成2层金属相互咬合在一起所形成的,此时的界面结合强度也是很低的,180°弯曲不到3次就可以造成界面的剥离,因此,必须依靠后续热处理来提高界面结合强度。图2(b)所示是在325 ℃下经过3 h退火后的双金属界面。此时的界面总体与未退火时的金属间界面相差不大,没有明显的化合物层,但是,在金属间少量部位呈现了2种金属之间的相互扩散(箭头所示),生成少量的金属间化合物,这是待复合表面上原子的能量条件差异引起的[11]。由图3(a)可见:在界面上出现的少量化合物中含有Ni和Al 2种元素,但是由于退火温度较低,Ni和Al双金属之间的生成的化合物生成量很少,并且在界面上局部形成,没有连成层状。图2(c)所示是420 ℃下退火3 h的界面。此时,双金属间有了一层很明显的过渡层,说明在该温度下2种金属之间进行了比较充分的相互扩散。通过扫描电子显微镜观察和对扩散层进行的能谱成分分析表明(图3(b)):在扩散层中同时存在有Ni和Al 2种元素。这说明互扩散进行得比较充分,Ni与Al物质的量比约为1:3。

图2 不同温度下Ni-Al复合带的显微组织

Fig.2 Microstructures of Ni-Al composite strip at different temperatures

图3 不同温度下的Ni-Al复合带的SEM像和能谱分析

Fig.3 SEM images and energy spectrum analysis of Ni-Al composite strip at different temperatures

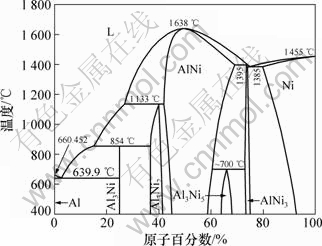

Ni-Al合金相图如图4所示。由图4可知:Ni和Al所形成的化合物主要是以Al3Ni相或Al3Ni2相的形式存在。在热力学方面,各生成相与扩散金属接触面上直接产生化学反应生成的各相反应自由焓ΔG有 关[12],在此温度下,NiAl3相的ΔG较其他中间化合物相的反应自由焓(绝对值)均大;在动力学方面,各生成相的孕育期和达到相应浓度扩散所需时间也会影响其出现的可能性。当某中间化合物孕育期远大于达到相应浓度的扩散时间时,即使其反应自由焓(绝对值)较大也不一定生成。相反,如果某中间化合物的孕育期较其他相短,而达到其相应原子浓度的扩散时间很短时(在相图中顺序较前),即使反应自由焓较小,其首先生成的可能性仍然非常大,这些促使NiAl3相首先在金属界面间形成。因此,可以认为Ni-Al层状复合带的金属间化合物是典型的NiAl3相,这种金属间化合物在一定厚度,可以有效提高Ni-Al双金属层状复合带的结合强度。

图4 Ni-Al两相相图

Fig.4 Binary phase diagram of Ni-Al

随着退火温度的进一步提高,可以发现在2层金属界面处的化合物的厚度不断增加,同时,Ni层与化合物之间的界面以及Al层与化合物之间的界面都开始呈现严重的锯齿状,说明扩散在不断深入到2种纯金属的内部,在480 ℃退火时(图2(d)),化合物层明显增厚,并出现了断裂,说明此时化合物的性质开始改变,其脆性增加;当继续提高退火温度时,在525 ℃退火(图2(e))时,化合物层明显呈现出2种不同的颜色,说明此时有新的化合物产生,通过图3(c)的扫描电镜分析,此时2种不同化合物层中主要是Ni和Al的物质的量比不同。根据Ni-Al合金相图,此时Ni和Al的化合物主要以Ni2Al3相的形式存在,其NiAl3和Ni继续反应的动力学和热力学条件达到要求,并且相互间有足够的扩散时间(在相图中顺序较后),所以,合金界面上有Ni2Al3相产生。

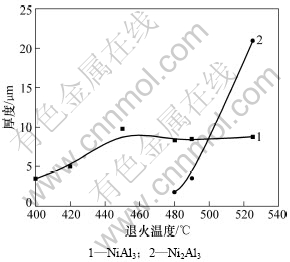

一般来说,Ni-Al金属间化合物的生成存在孕育期,温度越低,其孕育期也越长;因此,在上述不同温度下退火时,界面呈现出不同的金属间化合物的状态。如果界面不存在化合物或者只有断续的少量化合物存在,此时界面主要是一种机械结合状态,结合力不高。但是,当温度升高时,金属间化合物也会随之继续生长,金属间化合物层逐渐变厚。图5所示是金属间化合物层在不同温度下的厚度变化。由图5可见:在低温时,只有NiAl3一种金属间化合物存在,随温度升高,该层厚度可以从最初的3 μm生长到8 μm;在480 ℃以上时,由于互扩散的继续,又有一个新的金属间化合物开始生成。该化合物介于原来的NiAl3层和Ni层之间,新出现的化合物层的成分主要是Ni2Al3,Ni2Al3是在NiAl3生成后,当界面过渡层中还有Ni 存在的反应产物,即界面上各种金属间化合物相的出现存在着一定的次序[13]。从图2(c)可以看出:这种Ni2Al3是一种脆性相,这种脆性相在厚度达到一定程度时会发生很明显的破碎,产生开裂,尤其是当退火温度进一步提高而产生不同种类的化合物后,化合物与化合物之间、化合物与基体金属之间的界面应力会急剧增加,也会造成界面剥离,导致材料失效。正是由于这种具有利弊两方面作用的脆性金属间化合物的存在,使得退火热处理温度的选择对制备Ni-Al双金属层状复合带十分关键。合适的热处理温度可以使Ni-Al双金属层状复合带的界面形成适当的金属间化合物,这种金属间化合物实现了Ni和Al的冶金结合,保证了足够的界面结合强度,使Ni-Al双金属复合带不会剥离。

图5 金属间化合物层在不同温度下各层的厚度变化曲线

Fig.5 Thickness variation of intermetallic compound at different temperatures

2.2 退火温度对Ni-Al双金属层状复合带拉伸性能的影响

Ni-Al双金属层状复合带在热处理过程中,界面上生成的金属间化合物对材料的力学性能有显著影响。不同成分和厚度的金属间化合物改变了Ni-Al双金属层状复合带的冶金结合,从而改变了界面结构和受力状态,使得Ni-Al双金属层状复合带的拉伸强度会产生明显的影响[14]。

图6所示为不同温度下Ni-Al复合带的拉伸性能曲线。从图6可以看出:在较低的退火温度下试样的拉伸强度较高。这主要是由于该温度下金属间化合物的生长较微弱,退火主要起到消除加工硬化并释放残余应力的作用[15]。

在420 ℃以下,Ni-Al双金属层状复合带的界面上NiAl3相继续生长并连接成一条带状,根据复合材料的结构特点,随着Ni-Al双金属层状复合带界面反应的进行,生成的NiAl3层逐渐增加,增强体所占体积分数增大,Ni-Al双金属层状复合材料的拉伸强度也相应增大,逐渐增大到最大值。

当退火温度上升到420 ℃时,拉伸强度到达最大值之后,随着温度逐渐升高,加工硬化效果下降,残余应力逐渐消除,使得试样的拉伸强度逐步下降。这是由于Ni和Al之间的化合物继续增厚以及Ni2Al3相的生成,材料中金属层相对变薄,此时复合界面上厚且脆的金属间化合物层严重破坏了材料的结合,并且Ni和Al间过分的互扩散也极易导致界面附近出现Kirkendall空洞,破坏材料的有效结合,使得其止裂能力有所减弱,材料的拉伸强度开始下降。

图6 不同温度下Ni-Al复合带的拉伸性能曲线

Fig.6 Tensile test curve of Ni-Al composite strip at different temperatures

2.3 退火温度对Ni-Al双金属层状复合带结合性能的影响

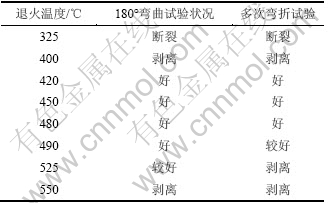

通过弯曲实验可表征Ni-Al双金属层状复合带的剥离强度,表1所示为不同退火温度下Ni-Al双金属层状复合带的弯曲实验的结果。

表1 不同温度下Ni-Al复合带的弯折实验结果

Table 1 Flexural experiment of composite strip at different temperatures

由表1可知:于325 ℃和400 ℃退火的Ni-Al复合带在180°抗弯实验中,发生轻微的局部剥离,并且在多次弯折实验中于325 ℃退火的复合带发生断裂,于400 ℃退火的复合带2层金属剥离。这是因为退火温度较低时,复合界面不能产生很好的冶金结合,复合界面上金属间化合物还没有大量形成,所以,达不到界面所需要的结合强度;在420~480 ℃之间退火时,复合带经过180°弯曲实验完全没有局部剥离,并且在多次弯折时也能很好地结合在一起;于420 ℃退火的复合带由于在复合层生成了局部的金属间化合物NiAl3相,这层化合物在一定程度上提高了复合强度;于525 ℃和550 ℃退火时,180°弯曲实验中产生了轻微的局部剥离,且在多次弯折时出现剥离现象。这是由于金属间化合物继续长大,中间的金属间化合物层变得很宽,这些金属间化合物形成一个很宽的脆性相带,这个脆性相带十分容易破裂,从而会大大降低复合带的结合强度,使两层之间易分离而Ni-Al双金属层状复合带的结合性能明显下降。

3 结论

(1) 在400 ℃以下低温退火时,Ni-Al双金属层状复合带会发生Ni和Al之间的互扩散作用,生成NiAl3相。于420 ℃退火3 h,Ni-Al双金属界面的NiAl3会连成层状并且逐渐变厚;当温度上升到525 ℃时,在界面上又有新的金属间化合物Ni2Al3相生成。高的退火温度会导致金属间化合物过分生长,使得金属间化合物层变厚并易产生脆断,造成双金属层之间剥离。

(2) Ni-Al双金属层状复合带在420 ℃退火3 h时,其拉伸性能和界面结合性能均达到最佳值,是冷轧复合后适宜的热处理制度。

参考文献:

[1] Ochin P, Dezellus A, Plaindoux P, et al. Shape memory thin strips produced by the twin roll casting technique[J]. Journal De Physique, 2003, 112(4): 881-884.

[2] Li X H, Mao W, Cheng Y Y. Microstructures and properties of transient liquid phase diffusion bonded joints of Ni3Al2 base super alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(3): 405-408.

[3] 祖国胤, 刘刚, 于九明, 等. 退火工艺对镍/铝复合带金属间化合物的影响[J]. 材料热处理学, 2007, 28(2): 54-59.

ZU Guo-yin, LIU Gang, Yu Jiu-ming, et al. Effect of annealing technology on intermetallics of Ni-Al cladding strip[J]. Transaction of Materials and Heat Treatment, 2007, 28(2): 54-59.

[4] 侯发臣, 刘富国, 肖浪平. 加热温度对铝-钢复合材料组织和性能的影响[J]. 兵器材料科学与工程, 2004, 27(3): 26-29.

HOU Fa-cheng, LIU Fu-guo, XIAO Lang-ping. Effect of heating temperature on microstructure and properties of Al-steel cladding material[J]. Ordnance Material Science and Engineering, 2004, 27(3): 26-29.

[5] 沈黎. 铝-铜, 钢-铝层状金属复合材料的界面反应研究[D]. 昆明理工大学材料科学与工程学院, 2002: 4.

SHEN Li. Research of the bounder area of the Al/Cu and St/Cu bimetallic sheets[D]. Kunming: Kunming University of the Science and Technology. School of Mater Sci & Eng, 2002: 4.

[6] 张金玲, 崔洪芝, 袁建军. 等离子原位合成Ni-Al金属间化合物涂层的组织与性能研究[J]. 热加工工艺, 2006, 35(4): 46-50.

ZHANG Jin-ling, CUI Hong-zhi, YUAN Jian-jun. Study on microstructure and properties of plasma in-situ synthesis of Ni-Al intermatallics coating[J]. Hot Working Process, 2006, 35(4): 46-50.

[7] 尹怡民, 张佼. Ni-Al系金属/金属间化合物层状复合材料的扩散制备研究[J]. 河北工业大学学报, 1999, 28(5): 36-40.

YIN Yi-min, ZHANG Jiao. Research of Ni-Al system metal/intermetallic compound layered composite diffusion growth[J]. Journal of Hebei University of Technology, 1999, 28(5): 36-40.

[8] 徐卓辉, 唐国翌. 铝/镍层状复合金属的工艺制备技术研究[J]. 稀有金属材料与工程, 2007, 36(2): 296-300.

XU Zhuo-hui, TANG Guo-yi. Research of manufacturing technique of Al/Ni clad composite metal[J]. Rare Metal Materials and Engineering, 2007, 36(2): 296-300.

[9] Bugakov B. 金属与合金中的扩散[M]. 何寿安, 译. 北京: 科学出版社, 1958: 10-45.

Bugakov B. Diffusion of the metal and alloy[M]. HE Shou-an, trans. Beijing: Science Press, 1958: 10-45.

[10] Jain M, Gupta S P. Formation of intermetallic compounds in the Ni-Al/Si ternary system[J]. Materials Characterization, 2003, 51(4): 243-257.

[11] 潘金生. 材料科学基础[M]. 北京: 清华大学出版社, 1996: 25-35.

PAN Jin-sheng, et al. Basics of materials science[M]. Beijing: Tsinghua Unversity Press, 1996: 25-35.

[12] Battezzati L, Pappalepore P, Durbiano F, et al. Solid state reactions in Al/Ni alternate foils induced by cold rolling and annealing[J]. Acta Materialia, 1999, 47(6): 1901-1914.

[13] 祖国胤, 于九明, 温景林. 在线高频电阻加热工艺对碳钢/铝复合带组织与力学性能的影响[J]. 中国有色金属学报, 2004, 14(8): 1431-1436.

ZU Guo-yin, YU Jiu-ming, WEN Jing-lin. Effect of high-frequency resistance heating on structure and mechanical properties of steel-Al cladding strip[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(8): 1431-1436.

[14] Arroyave R, Shin D, Liu Z. Ab initio thermodynamic properties of stoichiometric phases in the Ni-Al system[J]. Acta Material, 2005, 53(6): 1809-1819.

[15] Paul A, van Dal M J, Kodentsov A A. The kirkendall effect in multiphase interdiffusion[J]. Diffusion and Defect Data, 2003, 216/217: 65-72.

(编辑 陈爱华)

收稿日期:2010-09-21;修回日期:2010-12-15

基金项目:长沙市科技攻关重点项目(K0802071-11)

通信作者:余琨(1974-),男,湖南长沙人,博士,副教授,从事有色金属材料及其加工工艺研究;电话:13975808242;E-mail:kunyugroup@163.com