DOI:10.19476/j.ysxb.1004.0609.2019.06.09

喷丸处理和微弧氧化对TC4合金组织和疲劳性能的影响

罗军明,陈宇海,黄 俊,徐吉林

(南昌航空大学 材料科学与工程学院,南昌 330063)

摘 要:通过喷丸处理(SP)在TC4钛合金表面制备强化过渡层,再采用微弧氧化(MAO)制备出喷丸+微弧氧化(SP+MAO)涂层。对比研究TC4钛合金表面微弧氧化涂层及喷丸+微弧氧化涂层的显微结构、相组成和疲劳性能。结果表明:喷丸处理后,材料表面粗糙度上升。位错不断增殖、积塞直至发生交割而起到表层晶粒细化的作用,距表面深度为5 μm处硬度达最大值472.84HV0.1、提高了40%,表层残余压应力从基体的-98.8 MPa提升到-548.9 MPa。相比微弧氧化涂层,喷丸+微弧氧化涂层表面粗糙度由0.54 μm上升到0.79 μm,平均厚度从4.1 μm增加至12.6 μm。喷丸+微弧氧化试样的疲劳寿命为13321周次,远高于微弧氧化试样的疲劳寿命3638周次,略高于原始试样疲劳寿命13067周次。这表明采用喷丸作为预处理可以改善微弧氧化工艺对试样疲劳性能的影响。

关键词:TC4钛合金;喷丸处理;微弧氧化;残余压应力;疲劳性能

文章编号:1004-0609(2019)-06-1210-09 中图分类号:TG146.2 文献标志码:A

TC4钛合金具有密度小、比强度高、导热性和导电性能良好的特点[1-3],目前是世界上应用最广泛的钛合金之一,主要用于制造航空发动机、压缩机风扇、压气机盘及叶片以及飞机结构件中的接头、梁等承力构件[4]。

但是,TC4钛合金依然存在耐磨性差、高温性能差等缺点[5-6]。对TC4钛合金进行微弧氧化(MAO)处理,在表面形成微弧氧化涂层,虽然可以提高其表面耐磨性、耐蚀性、耐高温冲击和电绝缘等性能[7-9]。但与此同时,经微弧氧化处理的TC4钛合金疲劳性能却显著降低,制约了其在航空航天、生物医学等领域的运用[10-12]。目前,微弧氧化涂层对金属基体的疲劳寿命影响及机理尚不明确,闻勃等[13]在微弧氧化后对涂层进行封孔处理改善了铝合金的疲劳性能。王亚明 等[14]在研究钛合金的微弧氧化涂层和基体结合状态时,发现在微弧氧化过程中,涂层与基体结合处会产生火花放电,从而在结合界面产生深入基体的微裂纹,以及微弧氧化过程中产生的残余拉应力可能是导致微弧氧化工艺降低材料疲劳强度的主要原因。

喷丸强化(SP)技术是喷丸介质在较高的速度下冲击工件表面,在材料表层引入较高的残余压应力场,随着位错增加、运动、积塞到一定程度时,产生孪晶,孪晶之间相互交割从而细化表层晶粒[15-17],进而提高金属材料硬度、疲劳性能[18]以及耐应力腐烛开裂能力。由于喷丸强化效果明显,成本低廉,该技术在汽车制造、工程机械、航空航天以及核电等领域获得广泛的应用。

近年来,由于传统表面处理技术广泛运用在工业生产中、理论研究较完善,因此多技术复合、多能量场复合的表面处理技术逐渐成为研究重点。2008年,王亚明等[19]其对轻合金采用高能喷丸处理,再进行微弧氧化,该方法比单一的微弧氧化工艺疲劳寿命提高8%~10%,但提高幅度不大,同时未见其组织、性能及相关疲劳性能提高的机理报道。2014年,CAMPANELI等[20]对喷丸和微弧氧化复合处理的Ti-6Al-7Nb的疲劳断口进行分析,发现这种复合表面处理只对低周疲劳性能有所改善,对高周疲劳性能影响不明显。2015年,叶作彦等[21]发现在对铝合金进行微弧氧化之前采用喷丸可以有效提高其腐蚀疲劳寿命,这归因于喷丸强化引入较大的残余应力对腐蚀疲劳裂纹的抑制作用。KRISHNA等[22]的研究表明,不恰当的喷丸预处理工艺会导致微弧氧化后合金疲劳性能的降低。在钛合金基体上先进行喷丸处理来提高其疲劳性能,用以抵消随后微弧氧化处理对试样疲劳性能的降低作用,在保证微弧氧化涂层完整性的同时,又能改善甚至提高其疲劳性能,目前国内外该方面的研究报道很少。

本文采用喷丸处理在 TC4钛合金表面制备表面强化过渡层,再采用微弧氧化技术对纳米晶过渡层进行微结构重构,设计制备出喷丸+微弧氧化涂层,并对涂层的组织、微观形貌、相组成、疲劳性能及其机理进行研究,可为喷丸+微弧氧化复合表面技术的应用提供应用依据和技术支撑。

1 实验

实验选用的材料为厚度为3 mm的TC4钛合金板材,其化学成分见表1。试样表面分别经过180#、600#、1000#、1500# SiC水砂纸打磨,在丙酮溶液中超声清洗15 min。喷丸设备为ORB12/16H(09C)型喷丸机,弹丸型号为G3,喷丸速度为60 m/s。微弧氧化设备为WH-10型微弧氧化脉冲电源设备,采用恒压模式,正向电压400 V,频率50 Hz,占空比45 %,氧化时间10 min,电解液为Na3PO4、Na2SiO3的水溶液。

表1 试验TC4钛合金的化学成分

Table 1 Chemical composition of tested TC4 alloy (mass fraction,%)

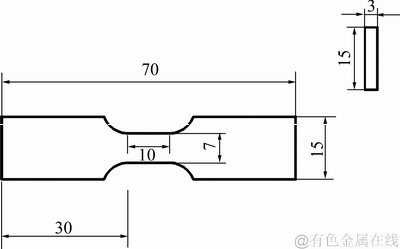

用X射线衍射仪(XRD)测定试样的组织结构和相组成。用AST-stresstech公司生产的Stress3000型X射线应力分析仪,测试靶材为Cu靶,设备电压40 kV,电流40 mA,扫描角度68°~73°(选择近70°的钛衍射峰),采用 法进行残余应力计算,在4个倾斜角(0°、5°、10°、20°)下进行测定,钛的弹性模量E=112 GPa,泊松比为0.34,最后利用式(1)、(2)、(3)求出残余应力值进行分析[23]。用HVS-1000显微硬度计测试试样金属基体沿深度变化的硬度。用JB-6C粗糙度仪测试试样表面粗糙度。用KH-7700型数字显微镜观察试样的表面三维形貌。用Elcometer 456FNF型涡流测厚仪测试微弧氧化涂层厚度。用QUANTA200型环境扫描电子显微镜观察试样表面微观形貌。透射样品使用Gatan Model656型凹坑仪和Gatan Model691型离子减薄仪进行制样,用FEI TecnaiTMG2F30型透射电子显微镜观察试样组织形貌。用岛津公司生产的EHF- UV100k1-040-0A型电液伺服疲劳试验机进行拉-拉疲劳试验,根据《GB 15248-2008金属材料轴向等幅低循环疲劳试验方法》设计实验。疲劳试验循环应力最大值650 MPa,应力比0.1,频率20 Hz。疲劳试样尺寸如图1所示。

法进行残余应力计算,在4个倾斜角(0°、5°、10°、20°)下进行测定,钛的弹性模量E=112 GPa,泊松比为0.34,最后利用式(1)、(2)、(3)求出残余应力值进行分析[23]。用HVS-1000显微硬度计测试试样金属基体沿深度变化的硬度。用JB-6C粗糙度仪测试试样表面粗糙度。用KH-7700型数字显微镜观察试样的表面三维形貌。用Elcometer 456FNF型涡流测厚仪测试微弧氧化涂层厚度。用QUANTA200型环境扫描电子显微镜观察试样表面微观形貌。透射样品使用Gatan Model656型凹坑仪和Gatan Model691型离子减薄仪进行制样,用FEI TecnaiTMG2F30型透射电子显微镜观察试样组织形貌。用岛津公司生产的EHF- UV100k1-040-0A型电液伺服疲劳试验机进行拉-拉疲劳试验,根据《GB 15248-2008金属材料轴向等幅低循环疲劳试验方法》设计实验。疲劳试验循环应力最大值650 MPa,应力比0.1,频率20 Hz。疲劳试样尺寸如图1所示。

(1)

(1)

(2)

(2)

(3)

(3)

式中:K为晶体学特征参数;M为 所绘直线的斜率;E为材料的弹性模量;

所绘直线的斜率;E为材料的弹性模量; 为材料的泊松比;

为材料的泊松比; 为无应力下的衍射峰布拉格角;φ为倾斜角;

为无应力下的衍射峰布拉格角;φ为倾斜角; 为倾斜角下测得的角度。

为倾斜角下测得的角度。

图1 TC4合金疲劳试样形状和尺寸

Fig. 1 Shape and size of TC4 sample used in fatigue test (Unit: mm)

2 结果与讨论

2.1 涂层相组成分析

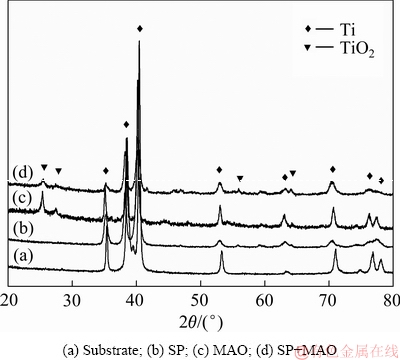

图2所示为不同工艺处理后试样表面XRD谱。相比于曲线(a)和(c),曲线(b)和(d)所示谱线的钛衍射峰宽化。这是因为喷丸处理后一方面细化了晶粒,另一方面在晶粒内部产生了微观应变,这两方面共同作用导致倒易球变大,从而使衍射峰加宽[15, 24-25]。其中,α相的(101)晶面的宽化最为明显,这是因为TC4合金中的α相含量最大,且(101)晶面相对其他滑移面滑移难度较小,因此,此晶面滑移所造成的晶粒细化效果最为明显[24]。对比曲线(c)和(d),发现其物相没有明显区别,涂层主要组成物都是TiO2,这是因为喷丸处理属于物理强化方法,在清洁、强化表面的同时,可以保证其化学性质的稳定[26],不改变其微弧氧化过程的进行。

图2 不同工艺处理后试样表面的XRD谱

Fig. 2 XRD patterns of surfaces conducted with different technologies

2.2 晶粒尺寸及残余应力分析

图3 喷丸前后TC4的截面SEM像

Fig. 3 Sectional SEM images of TC4 alloy before and after shot peening

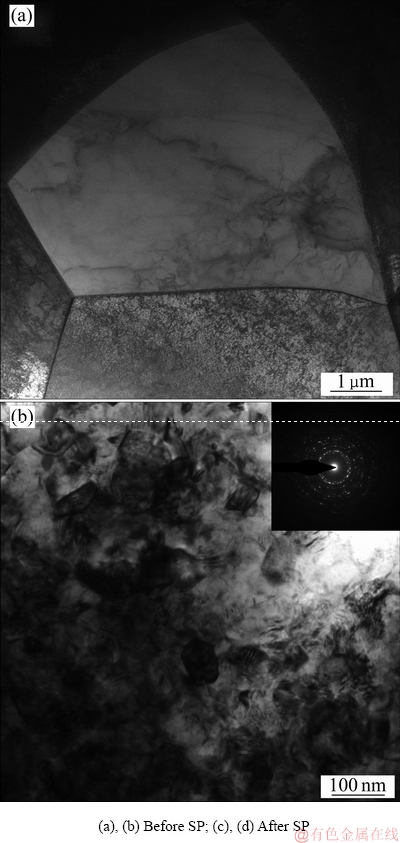

图3所示为喷丸前后TC4的SEM像。图4所示为喷丸强化TC4表面TEM像。如图3(a)和(b)所示,钛合金组织α相主要呈等轴状,喷丸试样表层组织发生变 形,晶粒细化。随着距表面距离的增加,喷丸强化作用逐渐减弱。选取喷丸强化层的表面进一步TEM分析,其选区电子衍射斑点呈环状(见图4(b)),表明选区多个随机自由取向晶粒、亚晶粒共存。对比图4(a)和(b),喷丸后晶粒细化明显,这是弹丸反复冲击试样表面使位错增殖、缠结、积塞形成位错胞,当内应力达到临界分切应力时,发生交割从而使晶粒细化[15-16, 24]。

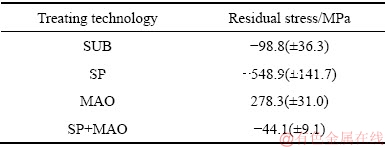

表2所列为不同工艺下的试样表层残余应力值。材料表面残余压应力从喷丸前的-98.8 MPa提升到喷丸处理后的-548.9 MPa。这是因为弹丸反复冲击材料表面,在材料近表层发生弹塑性变形从而引起残余压应力的增加。直接微弧氧化试样涂层生长的基体表面存在278.3 MPa的残余拉应力,而经喷丸+微弧氧化的试样涂层生长的基体表面为-44.1 MPa的残余压应力,这是喷丸过程产生的残余压应力与微弧氧化产生的残余拉应力相互抵消的结果。残余拉应力会加速微裂纹的扩展而缩短构件的疲劳寿命,而残余压应力可以抑制疲劳源的萌生、提高裂纹的扩展应力临界值[27]。

图4 喷丸前后TC4表面 的TEM像

Fig. 4 TEM images of TC4 alloy surfaces before and after shot peening

表2 不同工艺下的试样表层残余应力值

Table 2 Residual stress value of sample surface layer conducted with different technologies

2.3 显微硬度分析

图5所示为不同工艺处理后试样显微硬度沿深度分布。由图5可知,原始试样硬度为315.55HV0.1。喷丸后试样距表面深度为5 μm处硬度达472.84HV0.1、提高了40%,随着深度增加硬度逐渐降低到基体硬度,喷丸强化影响层深达100 μm。硬度的提高是因为喷丸处理具有细晶强化、加工硬化的作用[23]。喷丸试样经过微弧氧化处理后,近表面的硬度低于喷丸试样、高于基体试样,这是因为微弧氧化过程中试样强化的最表层分解、留下较硬的近表层,同时弧光放电产生的瞬时高温也会对近表层产生影响。

图5 不同工艺处理后试样金属基体显微硬度沿深度分布

Fig. 5 Micro-hardness distributed along depth of sample metal matrix conducted with different technologies

2.4 涂层微观形貌分析

通过涡流测厚仪测得涂层平均厚度从仅微弧氧化试样的4.1 μm增加至喷丸+微弧氧化试样的12.6 μm。相同微弧氧化工艺条件下,喷丸+微弧氧化涂层厚度增加可能是因为喷丸处理后基体增加的位错和细化的组织降低了阳极激活所需要的能量、从而降低了起弧电压,加速了微弧氧化涂层的形成。

图6所示为不同工艺处理后试样涂层表面SEM像。由图6可知,喷丸前后微弧氧化涂层上均存在许多火山口状的微孔,这些微孔分布较均匀,但是孔径大小不一。这些直径差异较大的微孔,与弧光放电过程中试样表面出现的大小不同的游动火花相对应,同时这些微孔也是等离子体的放电通道。通常情况下,随着微弧氧化膜厚的增加,孔径增加[28]。喷丸后微弧氧化涂层虽然厚度更大,但微孔孔径与微弧氧化涂层孔径相比并无明显差别。这是因为微弧氧化包括消耗试样表面金属和生长涂层两个动态过程,喷丸后细小的晶粒有利于表面金属的分解,从而使弧光放电过程更加平稳,产生了较小的游动火花,这些放电通道在快速冷凝时形成了细小的微孔。

图6 不同工艺处理后试样涂层表面SEM像

Fig. 6 SEM images of surface sample coating conducted with different technologies

表3 不同工艺下的试样表表面粗糙度

Table 3 Surface roughness of sample surface conducted with different technologies

由粗糙度仪测得不同工艺下的试样表面粗糙度如表3所示。由表3可知,原始试样表面粗糙度为0.08 μm,喷丸试样和微弧氧化试样表面粗糙度为0.54 μm,喷丸+微弧氧化试样表面的粗糙度最高达0.79 μm。这表明无论是喷丸处理还是微弧氧化,都会增加材料表面的粗糙度。喷丸+微弧氧化试样表面粗糙度虽然高于微弧氧化试样表面粗糙度,但是其增幅不大,依然具有微弧氧化涂层外表光洁、美观的特点。图7所示为不同工艺处理后的试样表面三维形貌图,右边用渐变的颜色条表示高度差。观察发现,图7(b)中表面仅存在由试样表面整体倾斜所造成的高度变化,其高度差最大达8.203 μm。图7(a)和图6(c)中都出现局部的凸起(红色区域)和凹坑(蓝色区域),这种高低起伏的形貌特征是喷丸处理时弹丸冲击材料表面形成的,其最大高度差分别为28.027 μm、16.447 μm,也远高于仅微弧氧化试样(见图7(b))的高度差。

图7 不同工艺处理后试样表面三维形貌图

Fig. 7 3D images of sample surface conducted with different technologies

2.5 疲劳性能及疲劳断口分析

喷丸对疲劳性能的影响是双面的:一方面,喷丸处理后试样近表面增殖的位错、细化的组织、较大的残余压应力对疲劳源的产生、微裂纹的扩展具有明显的抑制作用[24];另一方面,弹丸的撞击可能在表面形成微裂纹等缺陷,降低疲劳寿命。微弧氧化时,均匀的游动火花在消耗基体的同时可以让表面的缺陷逐渐消失;但涂层向局部基体的过度生长以及弧光放电,也可能恶化结合内表面,产生深入基体的微裂纹等缺陷。微弧氧化过程中产生的残余拉应力也会降低材料的疲劳强度。

图8所示为不同工艺处理后试样疲劳寿命对比图。由图8可知,在循环应力最大值650 MPa、应力比0.1、频率20 Hz的条件下,原始试样的疲劳寿命为13067周次,喷丸处理后试样的疲劳寿命为14365周次,相比喷丸处理前试样疲劳寿命提升了10%。未经喷丸试样弧微氧化后的疲劳寿命为3638周次,经喷丸试样弧微氧化后的疲劳寿命为13321周次,比原始试样的疲劳寿命还略高,明显高于仅弧微氧化试样的疲劳寿命。WANG等[14]和张晶[29]的研究发现,多种轻合金采用不同类型的喷丸都可以改善微弧氧化后降低的疲劳性能。这归因于合理的喷丸工艺在保证材料表面光洁性的同时,引入了有利于疲劳性能的残余压应力。

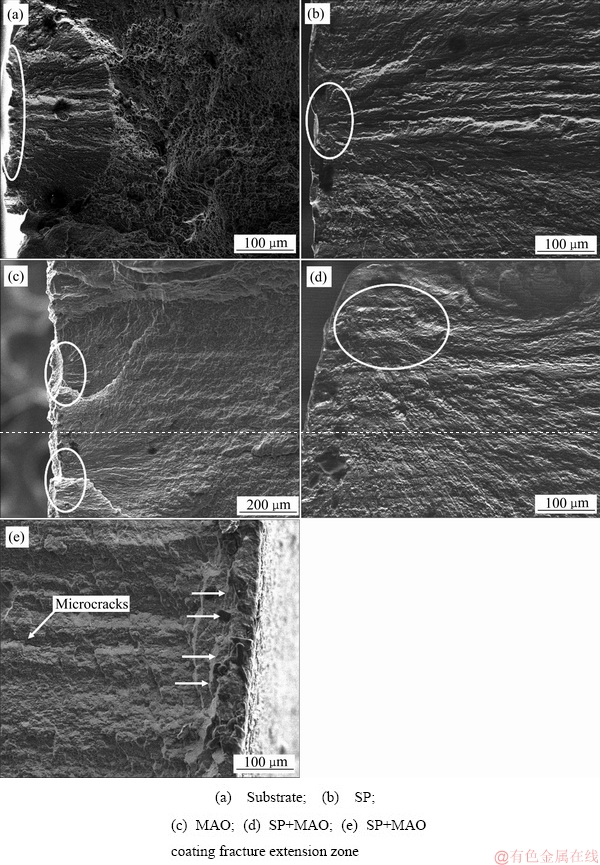

图9所示为不同工艺处理后的试样疲劳断口SEM像。对比图9(a)和图8(b)发现,相较于未经喷丸试样疲劳断口,喷丸后试样疲劳源萌生区向材料内部迁移,疲劳源范围更小。谢乐春[23]的研究表明,喷丸产生的残余压应力会将表面疲劳源驱赶至次表面层,抑制表面疲劳裂纹的萌生和扩展。由图9(c)可见,微弧氧化试样的疲劳源萌生于涂层与基体结合的内表面,且断口存在多处疲劳源。其涂层表面较大的微孔(见图6(a))表明微弧氧化的游动火花更粗大,更有可能在内表面诱发缺陷的产生。同时,试样表层存在的残余拉应力场让疲劳源的萌生更加容易,从而导致了多处疲劳源的产生以及疲劳性能的降低。图9(d)所示为喷丸+微弧氧化试样的断口。相较于微弧氧化断口,疲劳源产生于基体近表层,且从多源变为单源。这是喷丸过程引入的残余压应力以及硬化的表层共同作用的结果。同时,喷丸+微弧氧化涂层还能阻碍微裂纹的扩展,裂纹扩展到涂层时,断裂方向发生改变。裂纹向垂直方向攀移,使裂纹扩展路径延长(见图9(e)),延长了疲劳寿命。

图8 不同工艺处理后试样疲劳寿命对比图

Fig. 8 Comparison diagram of fatigue life of samples conducted in different technologies

图9 不同工艺处理后试样疲劳断口图

Fig. 9 Fatigue fracture images of samples conducted in different technologies

综上所示,喷丸对微弧氧化疲劳性能的改善,源于喷丸处理改变了材料近表面的状态。喷丸工艺与微弧氧化实现了良好互补关系。喷丸过程中产生的残余压应力抵消了微弧氧化产生的残余拉应力,缓解了拉应力对材料疲劳性能的恶化。喷丸后的试样在进行微弧氧化时,弧光放电过程更为平稳,这也有利于减少结合界面缺陷的产生。在确保材料表面完整性的同时,稳定微弧氧化过程可减少内表面缺陷的产生,引入较大的残余压应力以抑制疲劳源的产生与裂纹的扩展,从而提升了试样表面的完整性、光洁性,达到改善恶化的疲劳性能的目的。

3 结论

1) TC4基体的表面残余压应力从喷丸前的-98.8 MPa提升到喷丸后的-548.9 MPa。TC4基体直接微弧氧化试样表面为278.3 MPa残余拉应力,而经喷丸+微弧氧化的试样表面为-44.1 MPa残余压应力。

2) 喷丸后TC4基体试样距表面深度为5 μm处的硬度达472.84HV0.1,较喷丸前的硬度提升了40%。表面粗糙度从喷丸前的0.08 μm增加到喷丸后的0.54 μm,喷丸+微弧氧化试样表面的粗糙度达0.79 μm。

3) 在微弧氧化前进行采用喷丸作为预处理,可以改善微弧氧化过程恶化材料疲劳性能的缺陷。喷丸+微弧氧化试样的疲劳寿命为13321周次,远高于微弧氧化试样的疲劳寿命3638周次,略高于原始试样疲劳寿命13067周次。

REFERENCES

[1] 阴晓宁, 付雪松, 陈国清, 周文龙, 盖鹏涛, 李志强. 湿喷丸强化对TC4钛合金表面状态及疲劳性能的影响[J]. 金属热处理, 2016, 41(3): 48-53.

YIN Xiao-ning, FU Xue-song, CHEN Guo-qing, ZHOU Wen-long, GAI Peng-tao, LI Zhi-qiang. Effects of wet shot peening on surface morphology and fatigue property of Ti-6Al-4V alloy[J]. Heat Treatment of Metals, 2016, 41(3): 48-53.

[2] 赵 晖, 王宝婷, 杜春燕, 王思润, 孟凡玲, 张 欣. TC4钛合金表面改性技术研究进展[J]. 沈阳理工大学学报, 2017, 36(2): 74-77.

ZHAO Hui, WANG Bao-ting, DU Chun-yan, WANG Si-run, MENG Fan-ling, ZHANG Xin. Research progress of surface modification technology of TC4 titanium alloy[J]. Journal of Shenyang Li Gong University, 2017, 36(2): 74-77.

[3] 中国航空材料手册委员会. 中国航空材料手册[M]. 北京: 中国标准出版社, 1989.

China aviation materials manual committee. China aviation materials manual[M]. Beijing: China Standards Press, 1989.

[4] 阴晓宁. TC4钛合金喷丸强化表面完整性研究[D]. 大连: 大连理工大学, 2015: 1-3.

YIN Xiao-ning. Surface integrity study on shot peened Ti-6Al-4V titanium alloy[D]. Dalian: Dalian University of Technology, 2015: 1-3.

[5] 解念锁, 武立志. 微弧氧化对TC4钛合金高温抗氧化性能的影响[J]. 铸造技术, 2012, 33(4): 42-44.

XIE Nian-suo, WU Li-zhi. Effects of micro-arc oxidation on high-temperature oxidation resistance of TC4 titanium alloy[J]. Foundry Technology, 2012, 33(4): 42-44.

[6] 高广睿, 李争显, 杜继红. TC4合金表面微弧氧化膜层耐蚀及摩擦性能研究[J]. 稀有金属材料与工程, 2008, 39(S4): 602-605.

GAO Guang-rui, LI Zheng-xian, DU Ji-hong. Wear and corrosion resistance properties of TC4 alloy micro-arc oxidized coating[J]. Rare Metal Materials and Engineering, 2008, 39(S4): 602-605.

[7] 倪尔鑫, 严继康, 段志操, 唐婉霞, 吴云峰, 杨 钢. TC4钛合金表面微弧氧化制备多孔陶瓷层的能耗[J]. 材料热处理学报, 2015, 36(11): 167-172.

NI Er-xin, YAN Ji-kang, DUAN Zhi-cao, TANG Wan-xia, WU Yun-feng, YANG Gang. Energy consumption for porous ceramic layer on TC4 titanium alloy surface by micro-arc oxidation[J]. Transactions of Materials and Heat Treatment, 2015, 36(11): 167-172.

[8] DENG Z N, LIU J S, HE Y, WANG S Q, MA J F. Synthesis and properties of hydroxyapatite-containing porous titania coating on titanium by ultrasonic shot peening and micro-arc oxidation[J]. Advanced Materials Research, 2013, 690/693: 2081-2084.

[9] 张 勤, 李玉海, 刘 馨. TC4钛合金表面ZrO2/TiO2复合陶瓷膜的性能[J]. 材料热处理学报, 2014, 35(9): 199-204.

ZHANG Qin, LI Yu-hai, LIU Xin. Properties of ZrO2/TiO2composite ceramic coating on TC4 titanium alloy[J]. Transactions of Materials and Heat Treatment, 2014, 35(9): 199-204.

[10] 周 鹏, 林乃明, 田 伟, 姚小飞, 田林海, 唐 宾. TC4合金微弧氧化层的耐磨性和耐蚀性[J]. 表面技术, 2015, 44(11): 14-20.

ZHOU Peng, LIN Nai-ming, TIAN Wei, YAO Xiao-fei, TIAN Lin-hai, TANG Bin. Wear and corrosion resistance of micro-arc oxidation coatings on TC4 alloy[J]. Surface Technology, 2015, 44(11): 14-20.

[11] 杜 楠, 王帅星, 赵 晴, 朱文辉. TC4钛合金微弧氧化Cr2O3复合膜的结构及摩擦磨损性能[J]. 稀有金属材料与工程, 2013, 42(3): 621-624.

DU Nan, WANG Shuai-xing, ZHAO Qing, ZHU Wen-hui. Microstructure and tribological properties of microarc oxidation composite coating containing Cr2O3 particles on TC4 titanium alloy[J]. Rare Metal Materials and Engineering, 2013, 42(3): 621-624.

[12] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[13] 闻 勃, 郭兴伍, 陈 洁, 吴松林, 易俊兰, 朱荣玉, 丁文江. 2024铝合金表面微弧氧化及封孔处理对其疲劳性能的影响[J]. 表面技术, 2012, 41(5): 52-54.

WEN Bo, GUO Xing-wu, Chen Jie, WU Song-lin, YI Jun-lan, ZHU Rong-yu, DING Wen-jiang. Effect of micro-arc oxidation coatings and micro-arc oxidation coatings after sealing treatment on fatigue properties of 2024 aluminum alloys[J]. Surface Technology, 2012, 41(5): 52-54.

[14] WANG Y M, GUO J W, ZHUANG J P, JING Y B, SHAO Z K,JIN M S, ZHANG J, WEI D Q, ZHOU Y. Development and characterization of MAO bioactive ceramic coating grown on micro-patterned Ti6Al4V alloy surface[J]. Applied Surface Science, 2014, 299(8): 58-65.

[15] 高玉魁. 喷丸强化对TC4钛合金组织结构的影响[J]. 稀有金属材料与工程, 2010, 39(9): 001536.

GAO Yu-kui. Effect of shot-peening on microstructure of TC4 titanium alloy[J]. Rare Metal Materials and Engineering, 2010, 39(9): 001536.

[16] 王 敏, 蔺成效, 马彩霞. Ti-6Al-4V钛合金表面纳米化机制研究[J]. 稀有金属, 2011, 35(5): 633-638.

WANG Min, LIN Cheng-xiao, MA Cai-xia. Mechanism of Surface Nano crystallization of Ti-6AI-4V alloy[J]. Chinese Journal of Rare Metals, 2011, 35(5): 633-638.

[17] 韩 靖, 盛光敏, 胡国雄. 高能喷丸TA17近α钛合金晶粒细化机制[J]. 中国有色金属学报, 2008, 18(5): 799-804.

HAN Jing, SHENG Guang-min, HU Guo-xiong. Mechanism of grain refinement for TA17 near α Ti alloy by high energy shot peening[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5): 799-804.

[18] 刘文才, 董 杰, 张 平, 翟春泉, 丁文江. 喷丸强化对ZK60镁合金高周疲劳性能的影响[J]. 中国有色金属学报, 2009, 19(10): 1733-1740.

LIU Wen-cai, DONG Jie, ZHANG Ping, ZHAI Chun-quan, DING Wen-jiang. Influence of shot peening on high cycle fatigue properties of ZK60 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(10): 1733-1740.

[19] 王亚明, 文 磊, 郭立新, 雷延权, 贾德昌, 周 玉. 一种提高轻合金微弧氧化涂层疲劳寿命的方法, 中国专利: CN101260556[P]. 2008.

WANG Ya-ming, WEN Lei, GUO Li-xin, LEI Yan-quan, JIA De-chang, ZHOU Yu. A method to improve the fatigue life of light alloy micro-arc oxidation coating, China, CN101260556[P]. 2008.

[20] CAMPANELLI L C, DUARTE L T, CARVALHO P S, da SILVA P, BOLFARINI C. Fatigue behavior of modified surface of Ti-6Al-7Nb and CP-Ti by micro-arc oxidation[J]. Materials & Design, 2014, 64(9): 393-399.

[21] 叶作彦. 新型铝合金的腐蚀行为及表面改性的影响[D]. 西安: 西北工业大学, 2015: 111-114.

YE Zuo-yan. Corrosion behavior of new aluminum alloy and the effect of surface modification[D]. Xi'an: Northwestern Polytechnical University, 2015: 111-114.

[22] KRISHNA L R, MADHAVI Y, SAHITHI T, WASEKAR N P, CHAVAN N M, RAO D S. Influence of prior shot peening variables on the fatigue life of micro arc oxidation coated 6061-T6 Al alloy[J]. International Journal of Fatigue, 2018, 106: 165-174.

[23] 谢乐春. TC4钛合金与钛基复合材料喷丸强化及其XRD表征[D]. 上海: 上海交通大学, 2015: 33-34.

XIE Le-chun, Study on shot peening and XRD Characterization of TC4 titanium alloy and titanium matrix composite[D]. Shanghai: Shanghai Jiao Tong University, 2015: 33-34.

[24] 陈国清, 田唐永, 张新华, 李志强, 周文龙. Ti-6Al-4V钛合金陶瓷湿喷丸表面强化微观组织与疲劳性能[J]. 中国有色金属学报, 2013, 23(1): 122-127.

CHEN Guo-qing, TIAN Tang-yong, ZHANG Xin-hua, LI Zhi-qiang, ZHOU Wen-long. Microstructure and fatigue properties of Ti-6AI-4V titanium alloy treated by wet shot peening of ceramic beads[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 122-127.

[25] 常铁军, 刘喜军. 材料近代分析测试方法[M]. 修订版. 哈尔滨: 哈尔滨工业大学出版社, 2005.

CHANG Tie-jun, LIU Xi-jun. Material modern analysis test method[M]. Revised ed. Harbin: Harbin Institute of Technology Press, 2015.

[26] 沈国良. 喷丸清理技术[M]. 北京: 化学工业出版社, 2004.

SHEN Guo-liang. Blast cleaning technology[M]. Beijing: Chemical Industry Press, 2004.

[27] 李 媛, 何卫锋, 聂祥樊, 游 熙, 周留成. 激光冲击TC17钛合金疲劳裂纹扩展试验[J]. 中国表面工程, 2017, 30(3): 40-47.

LI Yuan, HE Wei-feng, NIE Xiang-fan, YOU Xi, ZHOU Liu-cheng. Fatigue crack growth behavior of TC17 titanium alloy with laser shock peening[J]. China Surface Engineering, 2017, 30(3): 40-47.

[28] 王虹斌, 方志刚, 蒋百灵. 微弧氧化技术及其在海洋环境中的应用[M]. 北京: 国防工业出版社, 2010.

WANG Hong-bin, FANG Zhi-gang, JIANG Bai-ling. Microarc oxidation technology and its application in marine environment[M]. Beijing: National Defense Industry Press, 2010.

[29] 张 晶. 微弧氧化后医用Ti6Al4V合金的组织结构和生物与力学性能[D]. 哈尔滨: 哈尔滨工业大学, 2010: 44-47.

ZHANG Jing. Microstructure and biological/mechanical properties of microarcal Ti6Al4V alloy coated by microarc oxidation[D]. Harbin: Harbin Institute of Technology, 2010: 44-47.

Effect of shot peening and micro-arc oxidation on microstructure and fatigue properties of TC4 titanium alloy

LUO Jun-ming, CHEN Yu-hai, HUANG Jun, XU Ji-lin

(School of Materials Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China)

Abstract: The surface reinforced transition layers were prepared by shot peening (SP) on the surface of TC4 titanium alloy, and then shot peening (SP)+micro-arc oxidation (MAO) composite coatings were prepared by MAO. The microstructure, phase composition and fatigue properties of MAO coatings and SP+MAO composite coatings were studied. The results show that the surface roughness of the TC4 titanium alloy greatly increases after shot peening. The surface grain refinement is attributed to dislocation multiplication and accumulation until delivery. The maximum hardness of 472.84HV0.1 (increased by 40% compared with substrate) is obtained at 5μm below the surface, and the residual compressive stress of the surface increases from -98.8 MPa to -548.9 MPa. Compared with the MAO coating, the surface roughness of SP+MAO coating increases from 0.54 μm to 0.79 μm, and the average thickness increases from 4.1 μm to 12.6 μm. The fatigue life of the SP+MAO sample is 14365 cycles, which is slightly higher than that of the TC4 substrate sample of 13067 cycles, and much higher than that of the MAO sample of 3638 cycles. This indicates that using shot peening as pretreatment can improve the fatigue performance of the MAO technology by micro-arcoxidation.

Key words: TC4 titanium alloy; shot peening; micro-arcoxidation; residual compressive stress; fatigue property

Foundation item: Project(51764041) supported by the National Natural Science Foundation of China

Received date: 2017-12-18; Accepted date: 2018-05-17

Corresponding author: LUO Jun-ming; Tel: +86-791-86453209; E-mail: ljmniat@ 126.com

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51764041)

收稿日期:2017-12-18;修订日期:2018-05-17

通信作者:罗军明,教授,博士;电话:0791-86453209;E-mail:ljmniat@ 126.com