文章编号: 1004-0609(2005)05-0721-06

粉末粒度对高硅铝合金显微组织及性能的影响

甘卫平, 陈招科, 杨伏良

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要: 通过对快速凝固高硅铝合金粉末(Al-30%Si)进行真空包套热挤压, 制备出高硅铝合金电子封装材料, 研究了粉末粒度对高硅铝合金材料组织及性能的影响。 利用金相显微镜、 扫描电镜、 万能电子拉伸机、 差热分析仪、 TR-2热物性测试仪等设备系统测试和分析了该材料的显微组织、 力学和物理性能。 结果表明: 原始粉末颗粒尺寸大小能显著影响材料热挤压后的显微组织和性能。 原始粉末颗粒越细小, 其硅相越细小、 抗拉强度和致密度越高、 气密性越好、 热导率和热膨胀系数越低。

关键词: 高硅铝合金; 电子封装材料; 快速凝固; 热挤压; 热膨胀系数; 热导率 中图分类号: TF112; TG337

文献标识码: A

Effect of particle size on microstructure and properties of high-silicon aluminum alloy

GAN Wei-ping, CHEN Zhao-ke , YANG Fu-liang

(School of Materials Science and Engineering, Central South University,

Changsha 410083, China)

Abstract: Two kinds of high silicon aluminum alloys, applied in lightweight electronic packaging material in the aviation and space fields, were prepared with the rapidly solidified high-silicon aluminum alloy(Al-30%Si) powder by vacuum canning and hot-extrusion processes. The effect of particle size on the microstructure and properties of high-silicon aluminum alloys was studied by optical microscopy, scanning electron microscopy, universal material testing machine, thermal analyzer and TR-2 thermal physics test. The experimental results show that, the original particle size can greatly affect the microstructure and properties of the alloy. If the original particles are small, the final silicon crystal size will be small, the tensile strength is high, the relative density is high and the hermeticity is good, the thermal conductivity and the coefficients of thermal expansion of the alloy are low.

Key words: high silicon aluminum alloy; electronic packaging material; rapid solidification; hot extrusion; thermal expansion coefficient; thermal conductivity

随着航空航天用微波电路、 微电子器件、 半导体集成电路向大功率、 小型化、 轻量化、 高密度组装化、 低成本、 高性能和高可靠性的方向发展, 对基片衬底材料(热沉)、 框架、 壳体和封装盖板等材料的性能也提出了更高的要求。 传统的电子封装材料由于其本身所固有的各种缺陷, 已越来越难以满足这一领域进一步发展的需要[1]。

高硅铝合金电子封装材料的出现, 弥补了传统电子封装材料的固有缺陷。 目前国外在这方面的研究已取得很大的进展[2-11], 国内也有一些材料工作者开始了这方面的研究[1, 12-16]。

随着高硅铝合金制备技术的进步, 它作为新型轻质电子封装材料, 有着十分诱人的应用前景。 可以说, 高硅铝合金电子封装材料的出现, 代表了新型轻质电子封装材料的发展方向[1]。

本文作者采用快速凝固/真空热挤压工艺制备了硅含量为30%的过共晶高硅铝合金材料, 重点研究了合金粉末粒度对材料显微组织结构及对电子封装材料所要求的抗拉强度、 致密度、 气密性、 导热性、 热膨胀系数等性能的影响。

1 实验

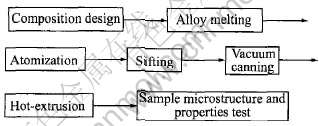

高硅铝合金材料制备工艺流程如图1所示。

图1 Al-30%Si合金材料的制备工艺

Fig.1 Process route of Al-30%Si alloy

1.1 粉末制备

Al-30%Si合金在1000℃左右下熔化、 精炼和脱气, 金属熔液经高压空气雾化、 水冷、 烘干, 再过筛制得各种实验所需粉末。 制粉工艺参数如表1, 其具体编号及组成见表2。

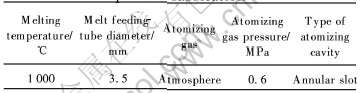

表1 制粉工艺参数

Table 1 Process parameters of powder fabrication

表2 高硅铝合金粉末的成分及粉末粒度

Table 2 Compositions and particle size of high-silicon aluminum alloy powder

1.2 真空包套热挤压

高硅铝合金粉末由于Al活性很高, 在快速凝固制粉时不可避免地会形成一层氧化膜, 导致合金元素的相互扩散受到阻碍, 难以形成冶金结合。 因此, 需要采用特殊的致密化工艺。 对于快速凝固高硅铝合金粉末而言, 应用最广泛的致密化技术是粉末热挤压。

快速凝固高硅铝合金粉末含有大量的初晶硅相, 在热挤压成型时材料的塑性较差。 采用塑性较好的材料(如纯铝)做包套封装[17], 可有效防止挤压时材料开裂。

合金粉末经均匀混合, 初装、 振实装入特制的纯铝包套内, 其密度可达理论密度的70%, 经真空除气后, 封闭焊合包套。 在YA32-315型300t液压机上, 利用自制的挤压模具, 采用正向挤压方式进行挤压。 挤压前对样品进行了加热保温, 温度为370℃, 保温1h。 挤压比为16, 挤压过程中, 均匀涂敷润滑剂以减少锭坯和挤压筒内壁之间的摩擦力。

1.3 性能检测

将热挤压得到的挤压棒车去包套并机加工成各种规格的检测样品。 采用排水法测量材料的密度, 所用分析天平精度为0.1mg; 在JR-2热物性测试仪上进行热扩散率测试; 在日本理学差热分析仪上进行了热膨胀系数测试; 在日产HELIOT306S型He吸附试验机上进行气密性测试; 在电子万能拉伸试验机上进行抗拉强度测试。

2 分析与讨论

2.1 粉末的粒度分布及氧含量

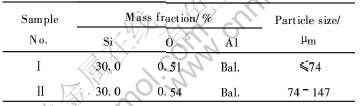

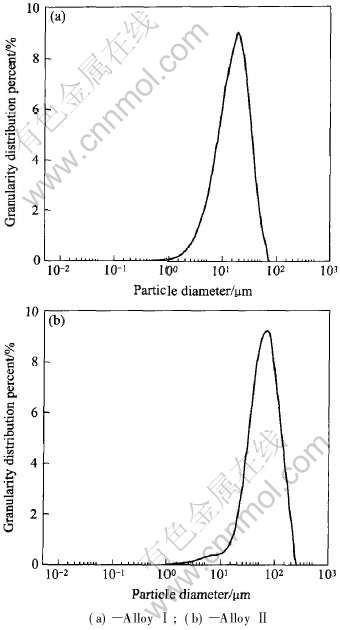

用Microplus激光衍射粒度分析仪进行粉末粒度分布测试, 用TC-436氮/氧分析仪进行氧含量分析。 2种合金粉末的粒度分布曲线如图2所示, 氧含量分布见表2。 由图2(a)曲线1可以看出, Ⅰ号合金粉末的粒度分布主要位于10μm到70μm之间。 由图2(b)可以看出, Ⅱ号合金粉末其粒度就明显要大一些, 由曲线1可以看出, Ⅱ号合金粉末主要分布于65~190μm。

图2 高硅铝合金粉末粒度的分布曲线

Fig.2 Distributions of particle size of high-silicon aluminum alloy powder

合金粉末的氧化程度与喷雾气体的种类和粉末的大小有关。 由表2可以看出, 合金粉末的氧含量都比较低(0.5%左右), 粉末氧化的来源主要来自于雾化时喷雾空气的影响, 以及水冷介质的影响。 利用空气雾化-水冷工艺可以制备出氧含量比较低的高硅铝合金粉末。

2.2 粉末的颗粒形貌

粉末的颗粒形貌如图3所示。 从图3可以看出, 粉末充分细化, 且试样Ⅰ比试样Ⅱ粉末颗粒更为细小, 粉末颗粒呈不规则形状, 其大致形貌为球形、 液滴状长条形、 以及少部分的块状相。 影响粉末形状的主要原因有: 空气雾化时, 由于液滴在雾化过程中发生了氧化, 阻碍了其球化; 在采用水冷却时, 由于水所产生的较高冷却速度使液滴来不及充分球化便凝固成粉末, 使得粉末出现长条形。 总的来说, 粉末颗粒比较细小, 尺寸分布比较均匀。

图3 空气雾化水冷制备粉末颗粒的表面形貌

Fig.3 SEM images of powder fabricated by gas atomizing and water-cooling

2.3 粉末粒度对合金显微组织的影响

由图4可以看出, 试样Ⅰ比试样Ⅱ经热挤压后其材料的硅相要细小一些, 试样Ⅰ和试样Ⅱ的硅相组织平均粒度分别为5μm和10μm。 这是由于Ⅰ号试样在喷粉雾化的时候被充分雾化成更细小液滴, 而这些液滴在喷粉水冷凝固的时候, 其冷却速度更快, 从而导致粉末内部初晶硅形核率增加, 使原始粉末的初晶硅相更细小, 因而在热挤压后具有更细小的硅相。

图4 Al-30%Si合金于370℃挤压不同粉末粒度试样的显微组织

Fig.4 Microstructures of sample Ⅰ(a) and

Ⅱ(b) of Al-30%Si alloy after 370℃ extrusion

2.4 粉末粒度对材料抗拉强度的影响

在经过370℃下热挤压后, 试样Ⅰ的抗拉强度为239MPa, 试样Ⅱ的抗拉强度为210MPa。 这主要是由于原始粉末颗粒中初晶硅相对材料热挤压后的硅相组织具有遗传效应, 从而使得试样Ⅰ的细晶强化效果要大于试样Ⅱ, 因此试样Ⅰ比试样Ⅱ抗拉强度要高。

2.5 粉末粒度对材料致密性的影响

高硅铝合金材料理论密度计算公式为[18],

ρ=[1-φ(Si)]ρ(Al)+φ(Si)ρ(Si)(1)

式中 ρ为合金的密度; ρ(Al)、 ρ(Si)分别为纯Al和纯Si的密度(ρ(Al)=2.689, ρ(Si)=2.33); φ(Si)为由平衡相图计算的合金中Si相体积分数。

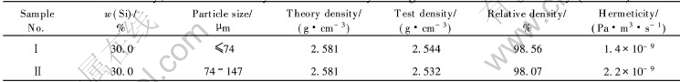

由表3可看出, Ⅰ号样的致密度相对要高一些, 气密性好。 这是由于Ⅱ号样硅相比较粗大, 导致在挤压过程中, 出现变形抗力大, 合金流动性差的缘故, 从而使孔隙增加, 致密度下降。

2.6 粉末粒度对材料导热性能的影响

依据国家标准GB11108-89, 采用闪光法测定试样在常温下的热扩散系数, 然后根据热导率、 热扩散率、 密度、 定压比热容之间的关系求得热导率, 其公式如下[3]:

λ=100·α·ρ·cp(2)

式中 α为热扩散率, cm2/s; ρ为密度, g/cm3; cp 为定压比热容, J/(g·K)。

Al-30.0%Si的定压比热容可以计算为

cp=c(Al)·w(Al)+c(Si)·w(Si)(3)

由式(3)计算可得, 对于纯Al, cp=0.713J/(g·K); 对于纯Si, cp=0.905J/(g·K)。

对于Al-30.0%Si

cp=0.713×(1-0.30)+0.905×0.30

=0.771J/(g·K)

根据闪光法在常温下所测得的热扩散系数为

αⅠ=0.571cm2/s, αⅡ=0.629cm2/s

根据式(2)可以算出, λⅠ=111.9W/(m·K), λⅡ=122.8W/(m·K)。

因此, λⅡ>λⅠ, 也即粉末粒度对材料的导热性能是有影响的, 随着粒度的由粗变细, 其导热性能下降。

本文作者试图从热传导微观机制来分析其所产生差异的原因。 在合金中, 其导热表达式为

λ=λe+λg(4)

式中 λe为电子导热系数; λg为晶格波(声子)导热系数。

在本实验中用快速凝固热挤压工艺法所研制的高硅铝合金材料, 其热量传导主要是通过自由电子的相互作用和碰撞实现, 声子的相互作用和碰撞也有一些贡献。 由于快速凝固极高的冷却速度所引起的超饱和固溶体原子或晶体缺陷的存在会造成电子的散射, 从而大大降低热导。 另外, 在快速凝固高硅铝合金热挤压材料中, 存在大量的α相和Si相相界面, 使声子和自由电子发生一定的散射, 降低了材料的导热性能。 对于Si含量相同的Ⅰ、 Ⅱ号合金, 影响导热性能的主要因素在于材料的致密度及界面热阻。

致密度对材料导热性能的影响主要是通过气孔实现的。 气孔能引起声子的散射, 气孔内的气体导热系数低, 因此会降低材料的导热能力。 气孔对导热系数的影响主要是由气孔所占的体积百分数, 以及材料中固相和气相导热系数之比决定的。 在本实验所制备的Ⅰ号和Ⅱ号高硅铝合金中, 其致密度相差不是很大, 气密性都在同一个数量级, 且都达到了电子封装材料的要求。 因此, 对于I号和II号高硅铝合金样品, 其导热系数的差别主要来自于界面热阻的作用。

表3 高硅铝合金材料的密度、 致密性及气密性(370℃)

Table 3 Density, relative density and hermeticity of high-silicon aluminum alloy (370℃)

界面会对合金材料的导热性能起到阻碍作用。 一般认为, 高硅铝合金的热导率不仅与Si相的体积分数有关, 而且与Si相粒子的尺寸、 分布有关。 硅相颗粒尺寸对材料的导热率产生影响主要是通过界面热阻起作用的, 如果硅和基体α相界面结合达到理想状态, 即界面热阻为零, 则Si相尺寸对合金材料导热性能没有影响。 可实际上合金材料的界面不可能达到理想状态, 一般情况下, 界面是材料内部热阻的主要来源。 根据有效介质理论EMT(Effective medium theory), 界面热阻的影响是硅相颗粒尺寸的函数, 其尺寸大小影响着界面热阻, 从而影响导热率。

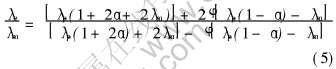

高硅铝合金材料导热率与界面热阻存在以下关系[19]:

式中 λc、 λp、 λm分别为高硅铝合金材料、 硅相颗粒、 α(Al)基体的导热率; φ为硅相颗粒的体积分数; α为形状因子, 根据α=RBD/a计算; a为硅相颗粒半径。

形状因子α是衡量界面热阻对导热率影响的量度, α较大, 即颗粒半径较小时, 界面热阻占主导地位, 而α较小, 即硅相颗粒半径较大时, 界面热阻可以忽略。

界面越多, 界面热阻越大, 合金材料的导热性能就会下降。 因此, 细颗粒硅相相对于粗颗粒会对材料热学性能产生不利的影响。

粉末粒度对高硅铝合金材料导热率的影响主要是通过界面热阻来实现的, 主要原因为: 1) 当粉末粒度比较大时, 粉末颗粒内初晶硅相对比较大, 经热挤压后, 硅相相对大一些, 界面减少, 其界面热阻的影响已大大减少; 当粒度很小时, 其界面热阻的影响起主导作用, 根据EMT理论, 因而导热率也就较低, 这与EMT理论是相符的; 2) 由于试样Ⅰ的粉末比试样Ⅱ的要细, 其相同质量的合金粉所含粉末的数目增大, 不同相粉末之间的接触面积增加, 使不同相原子之间的扩散更为剧烈, 导致形成固溶体的体积分数增加, α(Al)相由于硅原子扩散进来而产生了晶格畸变, 热导性能下降; 此外, 不同相之间的接触界面越多, 界面对电子迁移的阻碍越大, 界面畸变引起的热阻越大, 导致导热性能要低; 3) 粉末粒度对两相的分布形态即显微组织有明显的影响。 由Ⅰ、 Ⅱ号试样金相显微照片图4可知, 粉末粒度越粗, α(Al)相互接触的就越多, 从而形成α(Al)相网络, 由于α(Al)相的导热性能非常好, 因而形成α(Al)相网络对提高材料的导热性能有利。 而当粉末粒度较小时, α(Al)相的接触相对减少, 对改善导热性能不利。

2.7 粒末粒度对材料热膨胀性能的影响

粉末粒度对材料的热膨胀系数有影响, 由实验结果可知, 在100℃时, 试样Ⅰ的热膨胀系数为11.1×10-6K-1 , 试样Ⅱ的热膨胀系数为11.5×10-6K-1。 随着粒度的由粗变细, 其热膨胀系数略有下降。

在粉末粒度变粗时, α(Al)相形成连续接触的网络, 其在受热时容易发生膨胀, 由于粉末粒度的增大, 使得细小硅相减少, 从而其抑制α(Al)相基体的作用相对减少, 从而使材料热膨胀系数有所增加。 但是随着粉末粒度的变粗, 其孔隙度又有所增加, 而孔隙的增加会使材料的热膨胀系数下降。 另外, 再综合由于粉末粒度增加所引起如硅相形状、 残余应力及界面结合情况等因素, 它们对材料热膨胀系数产生或增或减的影响。 因此, 粉末粒度对热膨胀系数的影响比较复杂。 在本实验条件下, 所得出来的结论是粉末粒度的增大会使材料热膨胀系数产生微小的增加。

3 结论

1) 用空气雾化水冷的快速凝固工艺能制备出粉末颗粒细小尺寸均匀分布且氧含量比较低的Al-Si合金粉末, 粉末形状大致为球形、 长条形及少部分块状相, 合金粉末中初晶硅相细小且弥散分布。

2) 粉末颗粒尺寸大小能显著影响材料热挤压后的显微组织和性能。 原始粉末颗粒越细小, 其经热挤压后所得高硅铝合金材料硅相要细小一些、 抗拉强度要高、 致密度要高、 热导率低、 热膨胀系数低。

3) 空气雾化水冷粉末经热挤压后可获得致密度比较高的高硅铝合金材料, 热挤压工艺是一种非常好的致密化工艺。

REFERENCES

[1]甘卫平, 陈招科, 杨伏良, 等. 高硅铝合金轻质电子封装材料研究现状及进展[J]. 材料导报, 2004, 18(6): 79-82.

GAN Wei-ping, CHEN Zhao-ke, YANG Fu-liang, et al. Research status and development of high silicon aluminium alloy for light weight electronic package materials[J]. Materials Review, 2004, 18(6): 79-82.

[2]Jacobson D M, Ogilvy A J W. Spray-formed silicon-aluminum[J]. Adv Mater Process, 2000(3): 36-37.

[3]Adolfi S, Jacobson D M, Ogilvy A J W, et al. Property measurements on osprey spray-deposited Al-Si alloys[J]. European Large Scale Facility Aerospace and Space Materials Technology Testhouse ( MATT), 2002(5): 1-14.

[4]Jacobson D M. Lightweight electronic packaging technology based on spray formed Si-Al[J]. Powder Metallurgy, 2000, 43(3): 200-203.

[5]Jacobson D M, Ogilvy A J W. Spray-deposited Al-Si(osprey CE) alloys and their properties[J]. Material Wissenschaft und Werkstofftechnik, 2003, 34(4): 381-384.

[6]Sangha S P S, Jacobson D M, Ogilvy A J W, et al. Novel aluminum silicon alloys for electronic packaging[J]. Engineering Science and Education Journal, 1997, 6(5): 195-197.

[7]Leatham P, George A, Coombs E, et al. Silicon Alloys for Electronic Packaging[P]. US 6312535, 2001.

[8]Gupta M, Lavernia E J. Effect of processing on the microstructural variation and heat-treatment response of a hypereutectic Al-Si alloy[J]. J Mater Proc Tech, 1995, 54: 261-264.

[9]Chen Yu-yong, Chung D D L, et al. Silicon-aluminium network composites fabricated by liquid metal infiltration[J]. J Mater Sci, 1994, 29: 6069-6072.

[10]JIA Jun, SONG Guang-sheng, LI Qing-chun, et al. Microstructure of Al-Si alloys rapidly solidified from the different temperature melts[J]. J Mater Sci Technol, 1999, 15(3): 486-452.

[11]Srivastava V C, Mandal R K, Ojha S N, et al. Microstructural evolution during spray forming of an Al-18Si alloy[J]. Journal of Materials Science Letters, 2001, 20(1): 27-29.

[12]杨伏良, 甘卫平, 陈招科, 等. 快速凝固/粉末冶金制备高硅铝合金材料的组织与力学性能[J]. 中国有色金属学报, 2004, 14(10): 1717-1722.

YANG Fu-liang, GAN Wei-ping, CHEN Zhao-ke, et al. Microstructures and mechanical properties of high-silicon alumiunum alloy fabricated by rapid solidification/powder metallurgy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1717-1722.

[13]杨伏良, 甘卫平, 陈招科, 等. 包覆轧制过共晶高硅铝合金材料的性能研究[J]. 材料导报, 2004, 18(10): 94-96.

YANG Fu-liang, GAN Wei-ping, CHEN Zhao-ke, et al. Study of properties on clad-rolling hypereutectic high-silicon aluminum alloy material[J]. Materials Review, 2004, 18(10): 94-96.

[14]张济山. 新型喷射成形轻质、 高导热、 低膨胀Si-Al电子封装材料[J]. 材料导报, 2002, 16(9): 1-4.

ZHANG Ji-shan. New spray formed light weighted Si-Al electronic packaging materials with low thermal expansion and high heat conducting[J]. Materials Review, 2002, 16(9): 1-4.

[15]蔡杨, 郑子樵, 李世晨, 等. 轻质Si-Al电子封装材料制备工艺的研究[J]. 粉末冶金技术, 2004, 22(3): 168-172.

CAI Yang, ZHENG Zi-qiao, LI Shi-chen, et al. The technique and mechanism to fabricate light weight Si-Al composites for electronic packaging[J]. Powder Metallurgy Technology, 2004, 22(3): 168-172.

[16]杨培勇, 郑子樵, 蔡杨, 等. Si-Al电子封装材料粉末冶金制备工艺研究[J]. 稀有金属, 2004, 28(1): 160-165.

YANG Pei-yong, ZHENG Zi-qiao, CAI Yang, et al. PM process of Si-Al electronic packaging materials [J]. Chinese Journal of Raremetals, 2004, 28(1): 160-165.

[17]张大童, 李元元, 周照耀, 等. 快速凝固/粉末冶金(RS/PM)高硅铝合金材料的研究[J].材料科学与工艺, 1997, 7: 41-44.

ZHANG Da-tong, LI Yuan-yuan, ZHOU Zhao-yao, et al. Study on rapidly solidified RS/PM hyper-eutetic Al-Si alloy materials[J]. Mater Sci Technol, 1997, 7: 41-44.

[18]张大童, 李元元, 罗宗强, 等. 快速凝固过共晶铝硅合金材料的研究进展[J]. 轻合金加工技术, 2001, 29(2): 1-6.

ZHANG Da-tong, LI Yuan-yuan, LUO Zong-qiang, et al. A review on the progress of rapidly solidified hypereutectic Al-Si alloy materials[J]. Light Alloy Fabrication Technology, 2001, 29(2): 1-6.

[19]杨广, 堵永国, 白书欣, 等. 界面热阻对金刚石/银复合材料导热率的影响[J]. 国防科技大学学报, 1998, 20(6): 119-122.

YANG Guang, DU Yong-guo, BAI Shu-xin, et al. Effect of thermal boundary-resistance on the thermal conductivity of diamond/Ag metal matrix composites[J]. Journal of National University of Defense Technology, 1998, 20(6): 119-122.

收稿日期: 2004-09-08; 修订日期: 2004-12-29

作者简介: 甘卫平(1955-), 男, 教授.

通讯作者: 甘卫平, 教授; 电话: 0731-8830248; E-mail: s-mobile@mail.csu.edu.cn

(编辑龙怀中)