DOI: 10.11817/j.issn.1672-7207.2018.01.009

氩气雾化René104镍基高温合金粉末的显微组织和凝固缺陷

苏鹏飞1, 2,刘祖铭1, 2,郭旸1,麻梦梅1,段然曦1,陈仕奇1

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

(2. 中南大学 轻合金研究院,湖南 长沙,410083)

摘要:采用氩气雾化制备René104(ME3)镍基高温合金粉末,对粉末的粒径分布、形貌、显微组织和凝固缺陷进行分析。研究结果表明:氩气雾化René104高温合金粉末氧含量较低,以球形和近球形为主;细粉收得率高,粒径小于75 μm的粉末达到70%。小于60 μm的粉末成分均匀,表面光滑,内部结构致密,具有典型的胞状晶组织。随着粒径的增大,粉末表面和内部开始出现树枝晶组织,显微组织为胞状晶+树枝晶;具有胞状晶+树枝晶组织的粉末开始出现内部凝固缩孔和空心现象,粒径大于75 μm粉末明显观察到内部凝固缩孔和空心缺陷。

关键词:氩气雾化;镍基高温合金;凝固组织;空心粉末

中图分类号:TG132.3+2 文献标志码:A 文章编号:1672-7207(2018)01-0064-08

Microstructure and solidification defect of René104 nickel-base superalloy powder atomized by argon gas atomization

SU Pengfei1, 2, LIU Zuming1, 2, GUO Yang1, MA Mengmei1, DUAN Ranxi1, CHEN Shiqi1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. Light Alloy Research Institute, Central South University, Changsha 410083, China)

Abstract: The René104 (or ME3) nickel-base superalloy powder was prepared by argon gas atomization, and its size distribution, morphology, microstructure and solidification defect were investigated. The results show that the as-atomized powder possesses a relatively low oxygen content, and most of powders are spherical or nearly spherical. The fine powder yield with the as-atomized powder particle size below 75 μm is up to 70%. The powder below 60 μm shows a homogeneous composition, smooth surface and compact structure, presenting a typical cellular morphology. With the increase of particle size, the dendrite appears both on the surface and inside of the powder, and its microstructure shows the both cellular and dendrite morphology. In these powders, the dispersed shrinkage cavity and hollow defects gradually emerge, while this phenomenon is particularly obvious for the powder with particle size above 75 μm.

Key words: argon gas atomization; nickel-base superalloy; solidification structure; hollow powder

镍基粉末高温合金具有成分、组织均匀,晶粒细小,屈服强度高,以及疲劳性能好等特点,是先进航空发动机涡轮盘等热端部件的首选材料[1]。粉末的组织结构、性能,气体和杂质含量等对粉末高温合金的组织和性能具有非常大的影响,特别是会促进原始颗粒边界和热诱导孔洞等缺陷的形成,降低合金的疲劳性能[1]。因此,制备高温合金粉末是粉末高温合金制备的第一道工序,也是关键工序之一。目前,镍基高温合金粉末的制备工艺主要有2种:欧美国家采用的氩气雾化法(AA)和俄罗斯等国家采用的等离子旋转电极法(PREP)[2]。气体雾化法[3]是利用高压气体在雾化喷嘴产生的高速气流,将合金液流冲击破碎雾化成微米级尺度的细小熔滴,随后熔滴在飞行过程中球化并与周围气体介质进行热交换,快速冷却凝固成粉末[4],产量大、效率高,制备的粉末晶粒细小、少或无成分偏析、合金元素固溶度高,粉末热成形后组织均匀性好,夹杂物尺寸小,特别是用氩气雾化高温合金粉末制造的零件具有高可靠性和耐久性,被广泛用于IN100[2],René 95,René 88DT[5]和LSRH[6]等高性能高温合金粉末,以及Al85Ni5Y6Co2Fe2非晶粉末[7]、7075系铝合金粉末[8]和316L不锈钢粉末[9]等的制备。René104是第三代高强度、损伤容限型镍基粉末高温合金,其服役温度为700~750 ℃,在600~700 ℃之间具有优异的持久性能[10-11]和疲劳性能[12],已经用于GP7200发动机[13]。粉末的形貌、组织、缺陷等对高温合金的组织和性能具有重要影响。目前,更多合金元素的加入使得第三代粉末高温合金的成分越来越复杂,抑制合金的成分偏析也越难,且采用气雾化制备的高温合金粉末存在空心缺陷的问题。对此,本文作者采用氩气雾化制备René104镍基高温合金粉末,并对其显微组织和凝固缺陷进行分析。

1 实验

本实验采用英国PSI紧耦合惰性气体雾化设备制备René104镍基高温合金粉末,雾化介质为高纯氩气,真空熔炼。选用电解镍(纯度为99.95%)、电解钴(99.95%)和纯铬(99%),加入纯度为99.9%的Al,Ti,Mo,W,Nb和Ta等纯金属原料,按表1所示的成分配料。

采用IRIS Advantage 1000等离子发射光谱仪对粉末进行合金元素和杂质元素分析;采用美国LECO公司生产的TC-436氧氮测定仪测定粉末O和N元素含量;采用英国Malvern公司MICRO-PLVS激光粒度分析仪测定雾化粉末的粒径分布;采用日本理学D/max 2550全自动(18 kW)转靶X线衍射仪对粉末物相进行分析;采用日本电子株式会社JXA-8530F场发射电子探针对试样的元素分布进行分析;采用Quanta FEG 250场发射环境扫描电子显微镜观察粉末的形貌和显微组织。样品采用Kalling’s试剂(CuCl2 2.5 g+HCl 50 mL+C2H5OH 50 mL)在室温条件下进行腐蚀,腐蚀时间为15~30 s。

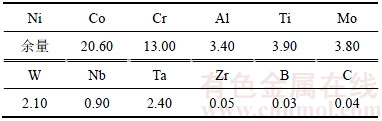

表1 René104镍基高温合金粉末的化学成分(质量分数)

Table 1 Compositions of René104 nickel-based superalloy powders %

2 实验结果

2.1 氧和氮质量分数

采用真空熔炼+氩气雾化制备的René104镍基高温合金粉末,O元素质量分数为0.003 2%,N元素质量分数为0.01%,含量均比较低。

2.2 粉末的粒度分布

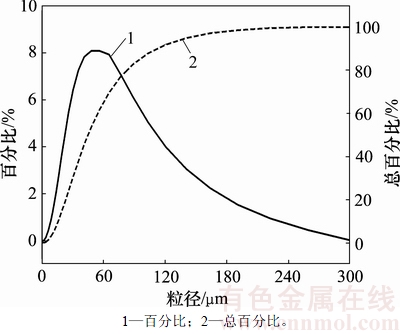

图1所示为雾化镍基合金粉末的粒度分布曲线。从图1可知:粉末粒度呈对数正态分布,粉末中位径为52.54 μm,89.2%的粉末粒度分布在14~164 μm之间,粒度75 μm以下粉末占总粉末的70%。粉末松装密度为4.43 g/cm3。

2.3 粉末形貌

图2所示为氩气雾化René104合金粉末的SEM形貌照片。其中,图2(a)所示为雾化粉末的整体形貌,从图2(a)可以看出气雾化René104合金粉末以球形和近球形为主,出现少量不规则的异形粉。氩气雾化制备的合金粉末表面出现树枝晶和胞状晶2种凝固组织。粉末粒径不同,则组织不同。图2(b)所示为小颗粒粉末的表面形貌,粉末表面以胞状晶为主,附着有少量的卫星粉;粉末粒径增大,其表面开始出现树枝晶,形成胞状晶+树枝晶组织。图2(c)所示为大颗粒粉末的表面形貌,可以观察到粉末表面出现了放射状生长的树枝晶组织,局部还有二次枝晶组织,且粉末表面附着的卫星粉末数量增加。

图1 雾化René104合金粉末粒度分布

Fig. 1 Size distribution of as-atomized René104 alloy powder

图2 René104合金不同粒径粉末形貌SEM照片

Fig. 2 SEM images of surface morphology of René104 powder with different particle sizes

2.4 粉末显微组织及物相组成

图3所示为不同尺寸雾化René104合金粉末颗粒内部凝固组织的SEM照片。氩气雾化高温合金粉末具有胞状晶和树枝晶2种典型组织。图3(a)所示为粒径小于75 μm粉末中截面直径为60 μm的粉末内部凝固组织,主要是胞状晶组织,晶粒细小、均匀,粉末内部结构致密,没有观察到明显的凝固缩孔或疏松现象,但在截面边缘观察到了少量的凝固孔洞。图3(b)所示为粒径大于75 μm粉末中截面直径为125 μm的粉末内部凝固组织,由胞状晶和树枝晶组成。在粉末截面边缘,主要是胞状晶组织;在粉末截面的中间部位,出现了树枝晶组织,部分树枝晶还出现了二次枝晶组织;在树枝晶之间、树枝晶与胞状晶之间还出现了凝固缩孔现象。在粉末截面边缘部位也出现了与少量图3(a)所示类似的凝固孔洞,并且数量和尺寸明显增加。

从图3还可以看出:粉末粒径不同内部组织不同。小尺寸粉末具有典型的胞状晶组织;粉末粒径增加,胞状晶晶粒粒径增大;大尺寸粉末会出现树枝晶组织,具有胞状晶+树枝晶组织。氩气雾化FGH96等镍基高温合金粉末也出现了相似的组织[14-15]。同时,粉末粒径增大,内部凝固缺陷的数量和尺寸也增加。

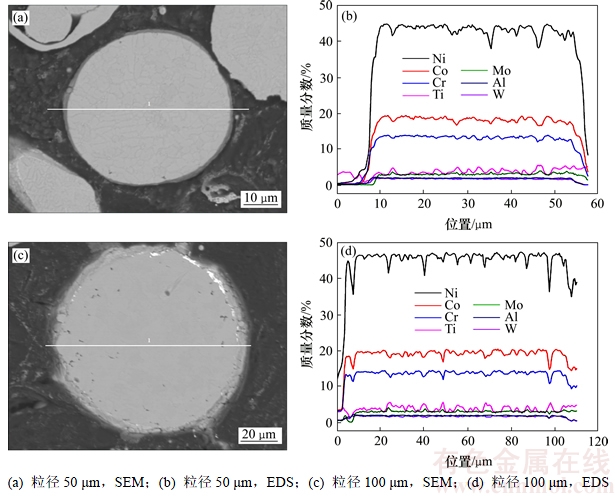

图4所示分别是粒径小于75 μm粉末中截面直径为50 μm和粒径大于75 μm粉末中截面直径为100 μm的雾化René104合金粉末截面的能谱线扫描结果,图4中不同的曲线表示不同元素在雾化粉末中的分布情况。从图4可知:小尺寸粉末(图4(a)和4(b))的元素分布比大尺寸粉末(图4(c)和4(d))更加均匀,成分波动较小。因而,选取小尺寸的粉末进行后续的热成形可有效减小或消除合金的成分偏析,提高合金的成分均匀性。

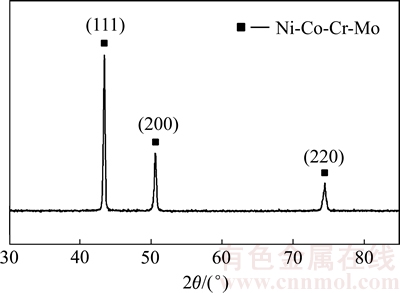

图5所示为René104合金雾化粉末的XRD物相组成分析结果。从图5可知:René104粉末主要相为Ni-Co-Cr-Mo固溶奥氏体基体(γ)相,面心立方。气雾化制备的粉末经过快速凝固形成过饱和固溶体,冷却速率高,合金元素来不及扩散,抑制了奥氏体(Ni3(Al,Ti),γ′)强化相和碳化物相的形成。因此,在粉末的XRD图谱上看不到明显的一次γ′强化相和碳化物相的衍射峰。

2.5 粉末空心

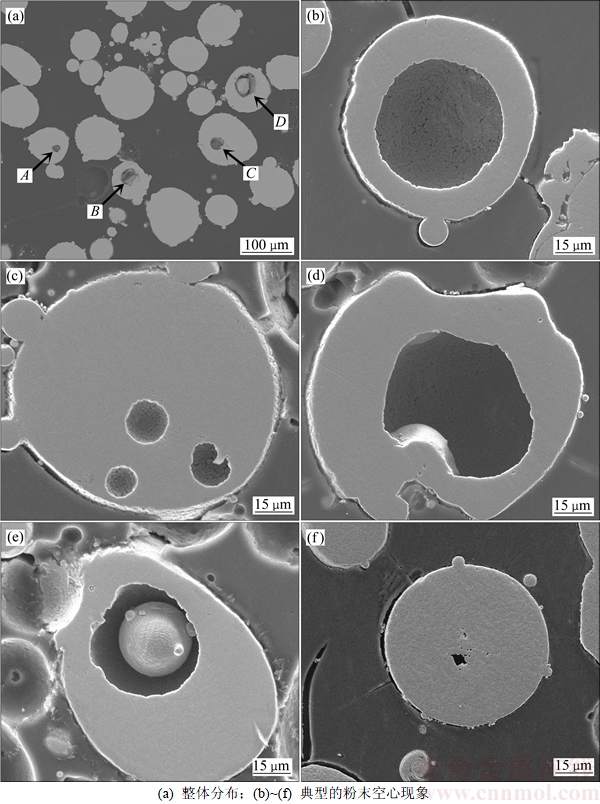

在氩气雾化制备的René104合金粉末中,部分粉末出现了空心现象。图6所示为氩气雾化制备的René104合金粉末出现的空心缺陷,实验样品为经筛分后粒径大于75 μm的粉末。统计观察发现:粉末空心缺陷与粉末尺寸存在相关性,粒径小于60 μm的René104合金粉末没有观察到空心现象。René104合金粉末空心现象主要出现在粒径大于75 μm的粉末。

图3 René104合金粉末内部凝固组织

Fig. 3 Solidification structure of René104 alloy powder

图4 氩气雾化René104合金粉末截面SEM照片和线扫描EDS

Fig. 4 SEM images and EDS results of René104 alloy powder section by argon gas atomization

图5 氩气雾化René104合金粉末XRD图谱

Fig. 5 XRD pattern of René104 alloy powder by argon gas atomization

粉末粒径增大,出现空心现象的概率增加,粉末内部空心尺寸也增加。大部分空心缺陷的形状为球形如图6(b)所示,并且主要位于粉末中心,部分位于粉末边缘位置(图6(c)),也有不规则形状空心(图6(d)和6(e)),少量粉末还出现了多孔空心缺陷(图6(c))。从图6(a)和6(e)还观察到了粉末包裹现象,即在粉末空心中包裹着更小的粉末。粉末在出现空心缺陷的同时,还出现了凝固缩孔或疏松现象(图6(f))。李周等[16]在氩气雾化(AA)镍基高温合金粉末中也观察到了粉末空心现象。粉末空心是在雾化过程中形成的缺陷,雾化介质被封闭其中难以释放,会导致粉末高温合金形成热诱导孔洞,是一种必须控制的缺陷。

图6 氩气雾化René104合金粉末内部空心现象

Fig. 6 Hollow in René104 alloy powder by argon gas atomization

3 讨论

3.1 雾化参数对粉末粒径的影响

雾化过程主要包括熔融液流的破碎和熔滴的凝固2个过程。其中,熔融液流破碎过程中形成的熔滴尺寸,影响最终雾化粉末颗粒的尺寸;而凝固过程影响粉末颗粒的形貌和微观组织。SEE等[17]将整个雾化过程分成3个阶段:1) 熔融金属液流的初始破碎;2) 熔滴的二次破碎;3) 熔滴的凝固。

关于雾化过程中熔滴的破碎过程,WEBER[18]提出了关于熔滴破碎的公式:

(1)

(1)

式中: 为气体密度;U为气液相相对速度;d为熔滴直径;

为气体密度;U为气液相相对速度;d为熔滴直径; 为表面张力。

为表面张力。

只有当We数达到临界值时,熔滴才会破碎。研究结果[19-20]表明:We数的临界值为10.7,并且不同We数会导致不同模式的熔滴二次破碎。而后,MILLER等[21]建立了气雾化粉末与雾化参数的关系:

(2)

(2)

式中: 为修正后的韦伯数;

为修正后的韦伯数; 和

和 分别为熔融金属液流的密度和表面张力;

分别为熔融金属液流的密度和表面张力; 为雾化粉末的平均粒径;

为雾化粉末的平均粒径; 为熔融金属液流直径;

为熔融金属液流直径; 为雾化气体密度;

为雾化气体密度; 为雾化气体速度。

为雾化气体速度。

雾化过程中,熔融金属液流的密度和表面张力取决于金属本身,可以通过调节熔体温度进行适量调节,为了得到所需粒径的粉末还可从熔融金属液流直径、雾化介质的密度和速度进行调整,郭屹宾等[22]在研究紧耦合气雾化制备Cu-Sn-Ag合金时发现,通过提高雾化气体压力,同时提高雾化气体的速度和流量,使得制得的粉末的平均粒度下降,45 μm以下的细粉收得率上升。本次实验在1 580 ℃下开始雾化,熔融金属液的过热度在300 K左右;选取3.2 mm直径的雾化喷嘴,控制熔融金属液流的直径;同时,调整雾化介质气体压力为4.5 MPa,控制雾化气体密度和速度;通过这些参数的控制,最终制得的粉末中位径为52.54 μm,89.2%的粉末粒度分布14~164 μm之间,粒径小于75 μm的细粉末收得率达到了70%。通过雾化工艺参数的调整,气雾化法能制得粒径细小的金属和合金粉末。

3.2 粉末粒径对凝固组织的影响

不同粒径粉末具有不同的显微组织。熔体凝固过程是一个熔体形核、核长大及树枝晶形成与长大过程,受冷却速率控制。熔体经雾化气体破碎形成不同尺寸的熔滴,不同尺寸的熔滴冷却速率不同,凝固形成的显微组织会有差异。小粒径的熔滴凝固冷却速率高,成分过冷度增加,凝固时间短,形成的胞状晶组织来不及长大成为树枝晶,得到胞状晶组织,如图3(a)所示。熔滴尺寸增加,过冷度和凝固冷却速率降低,凝固时间长,为树枝晶的形成提供了动力学条件,在大尺寸熔滴内部出现胞状晶长大,形成树枝晶组织,如图3(b)所示。枝晶组织在枝晶轴和枝晶间化学成分会产生一定的偏析,研究结果表明[23],Ti,Mo和Nb等元素会在枝晶间富集,而Ni,W和Co等元素则会富集在枝晶轴上。气雾化制粉是一种快速凝固技术,而快速凝固是一种界面非平衡迁移过程,其特点是不能从平衡或亚平衡状态图得到界面处的温度和成分,界面上溶质分配系数会与平衡值存在一定的偏差,合金组元在固-液相界面由于化学位不同而产生一定程度的偏析现象。René104镍基高温合金是一种高合金化合金,要抑制枝晶偏析现象非常困难,只能通过其他措施来减小枝晶偏析的影响。不同粒径粉末的偏析程度会受到金属熔滴凝固速率的影响,尺寸小的熔滴冷却速度快,界面生长迅速从而远离平衡态,合金元素的扩散过程受到抑制,从而形成弱扩散、弱偏析的凝固组织,使得合金成分偏析程度小,元素分布均匀。

3.3 凝固缺陷的形成

在粉末制备过程中形成的粉末内部空心或孔洞缺陷,充满了雾化过程中卷入的惰性气体,在粉末热成形和热处理过程中,会形成热诱导孔洞,严重降低合金的力学性能和构件的使用寿命。从图3(b)、图6(a)和图6(f)可知:在部分大颗粒粉末内部存在凝固缩孔,这是由于大颗粒粉末冷却凝固时形成缩孔,特别是粉末内部出现多个枝晶时,在枝晶组织之间容易形成这种凝固缩孔;粉末在雾化过程中包覆氩气形成的空心缺陷多为球形,如图6(a)~(c)所示。

气体雾化制备金属粉末是利用高速/高压气体将熔融的金属液流破碎成小液滴,然后凝固成粉末。在雾化过程中,金属液流首先形成极不稳定的膜,然后膜又继续发展成波纹状,随后破碎成带状,且带状液膜的直径受液膜的厚度和波长控制。根据Weber熔滴破碎模型和决定熔滴破碎We数,以及气体密度 、气液相相对速度U和表面张力

、气液相相对速度U和表面张力 ,推出熔滴的直径d。We数低于临界值10.7的熔滴,在雾化介质的冲击下呈现带状,但破碎不完全,导致裹入雾化介质气体,形成粉末空心缺陷。粉末粒径减小,空心粉末数量减少。本实验中,粒径小于75 μm的粉末,空心粉和凝固缩孔现象明显减少,粒径小于60 μm的粉末则没有观察到粉末空心和凝固缩孔现象。袁华等[24]制备的氩气雾化粉末空心现象主要出现在粒径大于63 μm粉末中,而粒径小于63 μm的粉末几乎没有观察到空心现象。此外,空心粉末中的粉末包裹现象(图6(e)),是由于小尺寸颗粒凝固速度快,可能与未凝固或者未完全凝固的较大尺寸熔滴发生碰撞,然后嵌入粉末内部形成空心缺陷,或者黏附在熔滴表面形成卫星粉。

,推出熔滴的直径d。We数低于临界值10.7的熔滴,在雾化介质的冲击下呈现带状,但破碎不完全,导致裹入雾化介质气体,形成粉末空心缺陷。粉末粒径减小,空心粉末数量减少。本实验中,粒径小于75 μm的粉末,空心粉和凝固缩孔现象明显减少,粒径小于60 μm的粉末则没有观察到粉末空心和凝固缩孔现象。袁华等[24]制备的氩气雾化粉末空心现象主要出现在粒径大于63 μm粉末中,而粒径小于63 μm的粉末几乎没有观察到空心现象。此外,空心粉末中的粉末包裹现象(图6(e)),是由于小尺寸颗粒凝固速度快,可能与未凝固或者未完全凝固的较大尺寸熔滴发生碰撞,然后嵌入粉末内部形成空心缺陷,或者黏附在熔滴表面形成卫星粉。

4 结论

1) 采用真空熔炼+紧耦合氩气雾化制备的René104高温合金粉末,具有较低的氧含量,其他气体含量也能得到有效的控制;粉末以球形和近球形为主,粒度分布均匀,整体呈现对数正态分布,细粉收得率高。其中,粉末中位径为52.54 μm,粒径小于75 μm的粉末占到70%。

2) 采用氩气雾化制备的René104高温合金粉末,粒径小于60 μm的粉末凝固组织以胞状晶组织为主,晶粒细小、成分均匀;大尺寸粉末凝固组织由胞状晶和树枝晶组成。

3) 粒径小于60 μm的René104合金粉末没有观察到空心现象;在粒径大于75 μm的粉末中观察到了空心缺陷现象,并且内部空心主要为球形;少量粉末出现了粉末包裹现象,在空心缺陷内部包裹了更细小的粉末颗粒。

参考文献:

[1] 韩志宇, 曾光, 梁书锦, 等. 镍基高温合金粉末制备技术的发展现状[J]. 中国材料进展, 2014, 33(12): 748-755.

HAN Zhiyu, ZENG Guang, LIANG Shujin, et al. Development in powder production technology of Ni-based superalloy[J]. Materials China, 2014, 33(12): 748-755.

[2] 张义文, 刘建涛. 粉末高温合金研究进展[J]. 中国材料进展, 2013, 32(1): 1-11.

ZHANG Yiwen, LIU Jiantao. Development in powder metallurgy superalloy[J]. Materials China, 2013, 32(1): 1-11.

[3] LAGUTKIN S, ACHELIS L, SHEIKHALIEV S, et al. Atomization process for metal powder[J]. Materials Science & Engineering A, 2004, 383(1): 1-6.

[4] ZEOLI N, GU S. Computational validation of an isentropic plug nozzle design for gas atomisation[J]. Computational Materials Science, 2008, 42(2): 245-258.

[5] CATON M J, JHA S K, ROSENBERGER A H, et al. Divergence of mechanisms and the effect on the fatigue life variability of Rene’88DT[J]. Superalloys, 2004(1): 305-312.

[6] GAYDA J, GABB T P, KANTZOS P T. The effect of dual microstructure heat treatment on an advanced Nickel-base disk alloy[J]. Superalloys, 2004(1): 323-329.

[7] DONG P, HOU W L, CHANG X C, et al. Amorphous and nanostructured Al85Ni5Y6Co2Fe2 powder prepared by nitrogen gas-atomization[J]. Journal of Alloys and Compounds, 2007, 436(1/2): 118-123.

[8] ROKNI M R, WIDENER C A, CRAWFORD G A. Microstructural evolution of 7075 Al gas atomized powder and high-pressure cold sprayed deposition[J]. Surface & Coatings Technology, 2014, 251(29): 254-263.

[9] 朱盼星, 张少明, 徐骏, 等. 气雾化参数对316L不锈钢粉末粒度的影响[J]. 粉末冶金材料科学与工程, 2010, 15(4): 388-393.

ZHU Panxing, ZHANG Shaoming, XU Jun, et al. Effects of processing parameters of gas atomization on particle size of 316L stainless steel powders[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(4): 388-393.

[10] GABB T P, GAYDA J, KANTZOS P T, et al. The tensile properties of advanced nickel-base disk superalloys during quenching heat treatments[R]. Washington D.C.: National Aeronautics and Space Administration, 2001: NASA/TM- 2001-211218.

[11] GABB T P, TELESMAN J, KANTZOS P T, et al. Characterization of the temperature capabilities of advanced disk alloy ME3[R]. Washington D.C.: National Aeronautics and Space Administration, 2002: NASA/TM-2002-211796.

[12] GROH J R, MOURER D P. Alternate material for elevated temperature turbine cooling plate applications[J]. Superalloys, 2004(1): 101-108.

[13] 贾建, 陶宇, 张义文, 等. 第三代粉末冶金高温合金René104的研究进展[J]. 粉末冶金工业, 2007, 17(3): 36-43.

JIA Jian, TAO Yu, ZHANG Yiwen, et al. Recent development of third generation P/M superalloy René104[J]. Powder Metallurgy Industry, 2007, 17(3): 36-43.

[14] 胡文波, 贾成厂, 胡本芙, 等. 氩气雾化法制备FGH96高温合金粉末颗粒的凝固组织[J]. 粉末冶金材料科学与工程, 2011, 16(5): 671-677.

HU Wenbo, JIA Chengchang, HU Benfu, et al. Solidification microstructure of FGH96 superalloy powder prepared by argon gas atomization[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(5): 671-677.

[15] 高正江, 张国庆, 李周, 等. 氩气雾化高温合金粉末的凝固组织特征[J]. 粉末冶金技术, 2011, 29(2): 93-97.

GAO Zhengjiang, ZHANG Guoqing, LI Zhou, et al. Microstructure characteristics of superalloy powder during rapid solidification prepared by argon atomisation[J]. Powder Metallurgy Industry, 2011, 29(2): 93-97.

[16] 李周, 张国庆, 张翼飞, 等. 氩气雾化高温合金粉末的制备及其组织与性能[J]. 中国有色金属学报, 2005, 15(S2): 335-338.

LI Zhou, ZHANG Guoqing, ZHANG Yifei, et al. Structure and properties of argon-gas atomized superalloy powders[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(S2): 335-338.

[17] SEE J B, JOHNSTON G H. Interactions between nitrogen jets and liquid lead and tin streams[J]. Powder Technology, 1978, 21(1): 119-133.

[18] WEBER C. On the breakdown of a fluid jet[J]. Journal of Applied Mathematics and Mechanics, 1931, 11: 136-154.

[19] DUAN R, KOSHIZUKA S, OKA Y. Two-dimensional simulation of drop deformation and breakup at around the critical Weber number[J]. Nuclear Engineering and Design, 2003, 225(1): 37-48.

[20] SHEIKHALIEV S M, BERYUKHOV A V, DUNKLEY J J. Metal droplet’s deformation and break-up by a gas stream[J]. Euro PM2004, 2004(1): 1-6.

[21] MILLER S A, GILES W B. Effect of process variable on atomization of metals and alloys[C]// RAO K P, MEHROTRA S P. Modern Developments in Powder Metallurgy. Princeton, NJ: Metal Powder Industries Federation, 1981: 113-128.

[22] 郭屹宾, 陈仕奇, 逯峙. 微细CuSnAg合金粉末的制备及粉末粒度控制[J]. 粉末冶金工业, 2008, 18(6): 5-9.

GUO Yibin, CHEN Shiqi, LU Zhi. Preparation particle size control of fine powder of CuSnAg alloy[J]. Powder Metallurgy Industry, 2008, 18(6): 5-9.

[23] 陈焕铭, 胡本芙, 余泉茂, 等. FGH95粉末枝晶间合金元素偏析的研究[J]. 材料工程, 2002(3): 32-35.

CHEN Huanming, HU Benfu, YU Quanmao, et al. A study of dendrite microsegregations on PREP FGH95 powders[J]. Journal of Materials Engineering, 2002(3): 32-35.

[24] 袁华, 李周, 许文勇, 等. 氩气雾化制备高温合金粉末的研究[J]. 粉末冶金工业, 2010, 20(4): 1-5.

YUAN Hua, LI Zhou, XU Wenyong, et al. The study of argon atomized superalloy powders[J]. Powder Metallurgy Industry, 2010, 20(4): 1-5.

(编辑 杨幼平)

收稿日期:2017-03-16;修回日期:2017-05-04

基金项目(Foundation item):国家高技术研究发展计划(863计划)项目(2009AA03Z526);中南大学创新驱动项目(2015CX004) (Project(2009AA03Z526) supported by the National High-Tech Research and Development Program (863 Program) of China; Project(2015CX004) supported by the Innovation-Driven Plan of Central South University)

通信作者:刘祖铭,博士,教授,从事高温合金和非晶研究;E-mail: lzm@csu.edu.cn