合金元素对铝合金箔抗腐蚀性能的影响

来源期刊:稀有金属2014年第2期

论文作者:崔振华 张超 景燕 贾永忠

文章页码:176 - 184

关键词:铝合金箔;合金元素;抗腐蚀性能;

摘 要:为了制备具有良好抗腐蚀性能的铝合金抑爆材料,合成了4种含有不同合金元素的铝合金箔。采用化学腐蚀实验研究了4种铝合金箔在盐酸溶液中的腐蚀性能,并采用扫描电子显微镜(SEM)观察了腐蚀前后的表面结构变化。通过失重法测定了铝合金箔在酸溶液中的腐蚀速率,结合极化曲线测定结果,系统分析了合金元素对铝合金抗腐蚀性能的影响。分析结果表明,在评定铝合金箔的腐蚀速率时,化学腐蚀实验和动电位极化曲线测试具有较好的一致性。过渡元素在合金中形成不同的耐蚀相,可以有效提高铝合金箔的抗腐蚀性能。在实验结果的基础上初步探讨了合金元素对铝合金抗腐蚀性能的影响机制。通过综合分析得到优化后的合金元素添加量(质量分数)为1.15%Mn,0.30%Si,0.46%Fe,0.16%Cu,0.05%Zn,0.05%Ti,0.05%Cr,该组分的铝合金箔在酸性溶液中具有较好的抗腐蚀性,有望制备具有更好抗腐蚀性能的铝合金抑爆材料。

网络首发时间: 2013-12-27 16:43

稀有金属 2014,38(02),176-184 DOI:10.13373/j.cnki.cjrm.2014.02.002

崔振华 张超 景燕 刘宏 贾永忠

中国科学院青海盐湖研究所

中国科学院大学

国家盐化工产品质量监督检验中心(青海)

为了制备具有良好抗腐蚀性能的铝合金抑爆材料, 合成了4种含有不同合金元素的铝合金箔。采用化学腐蚀实验研究了4种铝合金箔在盐酸溶液中的腐蚀性能, 并采用扫描电子显微镜 (SEM) 观察了腐蚀前后的表面结构变化。通过失重法测定了铝合金箔在酸溶液中的腐蚀速率, 结合极化曲线测定结果, 系统分析了合金元素对铝合金抗腐蚀性能的影响。分析结果表明, 在评定铝合金箔的腐蚀速率时, 化学腐蚀实验和动电位极化曲线测试具有较好的一致性。过渡元素在合金中形成不同的耐蚀相, 可以有效提高铝合金箔的抗腐蚀性能。在实验结果的基础上初步探讨了合金元素对铝合金抗腐蚀性能的影响机制。通过综合分析得到优化后的合金元素添加量 (质量分数) 为1.15%Mn, 0.30%Si, 0.46%Fe, 0.16%Cu, 0.05%Zn, 0.05%Ti, 0.05%Cr, 该组分的铝合金箔在酸性溶液中具有较好的抗腐蚀性, 有望制备具有更好抗腐蚀性能的铝合金抑爆材料。

中图分类号: TG172

作者简介:崔振华 (1988-) , 女, 河南郑州人, 硕士研究生, 研究方向:铝合金抑爆材料;;贾永忠, 研究员;电话:0971-6304561;E-mail:yongzhongjia@yahoo.com.cn;

收稿日期:2013-07-01

基金:国家自然科学基金 (51274186);青海省国际合作项目 (2012-H-805) 资助;

Cui Zhenhua Zhang Chao Jing Yan Liu Hong Jia Yongzhong

Qinghai Institute of Salt Lakes, Chinese Academy of Sciences

University of Chinese Academy of Sciences

National Salt Chemical Products Quality Supervision and Inspection Center ( Qinghai)

Abstract:

In order to prepare aluminum alloy explosion suppression materials with good corrosion resistance, four kinds of aluminum alloy foil with different components were synthesized. The corrosion behaviors and surface corrosion morphologies of the aluminum alloys foils in HCl solution were determined by chemical corrosion tests and scanning electron microscopy ( SEM) . The corrosion rates were determined by weight loss method, the potentiodynamic polarization curve parameters were analyzed, and the influences of alloying elements on the corrosion resistance properties of aluminum alloy foils were systematically analyzed. The results showed that corrosion tests and potentiodynamic polarization measurements were in accordance with each other when evaluating the corrosion rate of aluminum alloy foils. The transition elements could improve the corrosion resistance of aluminum alloy foils effectively by forming different strengthening phases. The influence mechanism of alloying elements on corrosion resistance of aluminum alloy was discussed. Comprehensive analysis showed that the aluminum alloy foil with 1. 15% Mn, 0. 30% Si, 0. 46% Fe, 0. 16% Cu, 0. 05% Zn, 0. 05% Ti, 0. 05% Cr ( mass fraction) displaying a better general corrosion resistance in acidic conditions, could be used as explosion suppression material.

Keyword:

aluminum alloy foil; alloying element; corrosion resistance;

Received: 2013-07-01

金属抑爆材料是将特种金属加工为箔材, 再经切割、制网等工序制成的蜂窝状高孔隙材料。将其装填于储运易燃、易爆流体的容器后, 可以有效防止或抑制容器内可燃气体或蒸气的爆炸。从抑爆效果和使用性能考虑, 铝合金因为具有导热性能好、导电性能强、热容量高、密度低、力学强度好以及价格低廉等特点, 被广泛应用于抑爆材料[1 - 4]。但有些易燃易爆类液体会在存储过程中酸化, 对容器中的铝合金抑爆材料造成腐蚀[5]。表面被腐蚀后, 铝合金的导热、导电性能及强度都将大大降低, 甚至会产生碎屑和铝锈, 导致液体的性能和品质下降甚至堵塞液体通道。因此, 增强用于抑爆材料的铝合金在使用过程中的抗腐蚀性, 是铝合金抑爆材料研究的方向之一。

化学成分是决定铝合金组织和性能的基础。常用铝合金中一般含有Cu, Mg, Zn, Mn等合金元素, 通过不同的加工方式, 可形成多种金属间化合物而使合金得到强化, 并且影响铝合金在大气及酸性环境下的抗腐蚀性能[6]。然而, 铝及铝合金易发生点蚀, 通过向铝合金中加入微量的B, Ti, Cr, Zr, Sc等过渡元素或稀土元素, 可以清除有害杂质的影响, 增强合金耐蚀性[7 - 9]。马景灵等[10]研究发现适量Mn使铝合金形成数量适中且大小均匀的析出相, 细化铝合金晶粒, 削弱杂质Fe的有害作用, 提高电流效率, 改善溶解均匀性。Wang等[11]研究发现高Mn铝合金表面易发生点蚀。张福豹及张建新等[12 - 13]指出Cu的加入会降低合金的耐腐蚀性能, 且腐蚀抗力随着Cu含量的增加而降低, 铜对铝合金腐蚀性能的影响远大于镁、硅、铁等合金元素, 故应严格控制铜元素的含量; Si可以消除Fe对铝合金性能的不利影响, 同时Si在热处理过程中易在晶界处形成偏聚, 在腐蚀环境下, 基体易与晶界形成微电池而发生晶间腐蚀。Hadjadj等[14]研究表明Zn和Cu同时存在于铝合金中时, 由于Cu原子可降低晶界和晶内的电位差, 可提高铝合金的抗应力腐蚀能力。崔国明等[15]研究表明Mg元素对Al-7Si系合金耐腐蚀性作用具有两面性, 添加微量的Mg元素对其的耐腐蚀性影响不大。陈星霖等[16]指出, 对于高镁铝合金随着Mg含量的增加, 合金的耐晶间腐蚀能力越差, 并且应力腐蚀敏感性增加。张茁等[17]的研究结果表明, 微量Cr能提高合金的抑制再结晶能力, 并显著提高合金的抗应力腐蚀性能, 并且适量的Cr可以抵消Cu对抗蚀性的不利影响。陶斌武等[18]的研究表明添加了Sc元素的Al-6Mg-Zr-Sc合金比Al-6Mg-Zr合金表现出更好的耐蚀性。大量研究表明, 合金中的添加元素会显著影响铝合金的抗腐蚀性, 控制合金元素的种类和含量, 可有效提高铝合金的抗腐蚀性。本文通过添加不同种类、不同含量的合金元素, 在1 系、3 系以及5 系铝合金的基础上制备了4 种用于铝合金抑爆材料的铝合金箔。并通过化学腐蚀实验及电化学实验, 分析研究了合金元素对4种铝合金箔抗腐蚀性能的影响, 探讨了铝合金的耐腐蚀机制, 得出优化后的铝合金组分, 有望用于制备具有良好抗腐蚀性的铝合金抑爆材料。

1 实验

1. 1 铝合金箔的制备

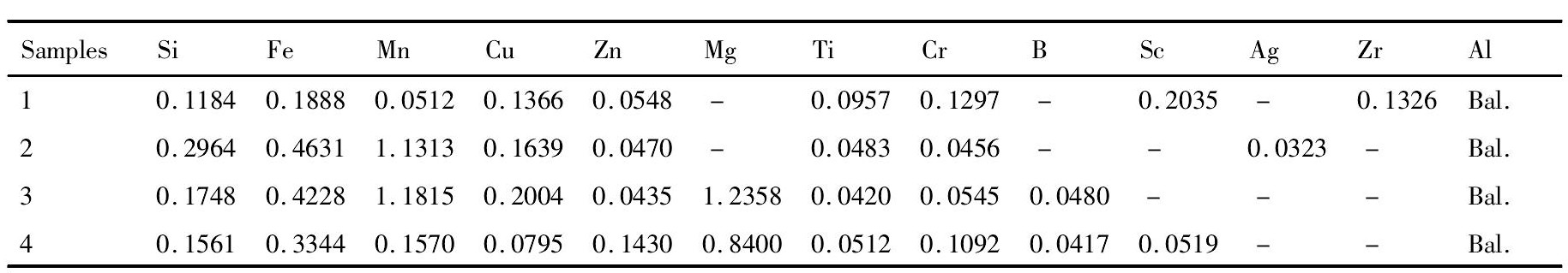

根据所设计的合金成分, 采用坩埚电阻炉熔炼, 制备4 种不同成分的铝合金。其中, 样品1 的各元素添加量均在工业纯铝的范围内, 样品2 的主要合金元素为Mn, 样品3 的主要合金元素为Mn和Mg, 样品4 是以Mg为主要添加元素的铝合金。将纯铝在750 ℃ 下熔化, 升温至900 ℃, 加入Al-50Cu和Cr, 保温1 h, 降温至750 ℃ , 加入Zn、Zr和Al-2Sc, 保温30min, 然后降温至720 ℃, 加入Mn, Fe, Mg, Al-10Sr, Al-5Ti-1B以及Al-Si合金, 保温30 min, 保温期间每隔10 min用石墨棒搅拌一次, 最后通Ar气精炼后扒渣, 浇铸成型。将制备的铝合金锭在570 ℃ 下均匀化退火5 h, 热轧, 初轧温度500 ~ 520 ℃, 终轧温度300 ℃, 在415℃ 退火, 空冷后轧至0. 2 mm厚的铝合金箔。采用i CAP6500 DUO型电感耦合等离子质谱仪 ( HR-ICP-MS) 测定样品的化学成分, 成分如表1。

表1 铝合金化学成分 ( % , 质量分数) Table 1 Chemical compositions of Al alloys ( %, mass fraction) 下载原图

表1 铝合金化学成分 ( % , 质量分数) Table 1 Chemical compositions of Al alloys ( %, mass fraction)

1. 2 抗腐蚀性测试

为了研究4 种铝合金箔在酸性条件下的抗腐蚀性能, 本实验采用化学腐蚀实验及电化学实验对铝合金抗腐蚀性进行综合评价。用于实验的铝合金箔样品, 均经丙酮超声洗涤去油, 蒸馏水清洗以及无水乙醇除水后, 吹干, 放置于干燥器中, 24 h后测量表面积并称重备用。化学腐蚀实验的腐蚀介质均采用浓度为2 mol·L- 1的HCl溶液, 样品尺寸为30 mm × 30 mm, 合金腐蚀面与腐蚀介质面容比为10 mm2·ml- 1。电化学实验使用CS310 型电化学工作站, 采用线性扫描法测试动电位极化曲线, 工作介质为p H = 1 的HCl溶液, 扫描电压从- 500 ~ 500 m V, 扫描速率为1 m V·s- 1, 工作面 ( 即腐蚀面) 尺寸均为20 mm × 20 mm, 其余非工作面用石蜡密封, 实验后, 使用电化学工作站自带的Corr Test电化学测试软件对所得的极化曲线进行拟合, 计算出曲线的Tafel参数。电化学实验采用三电极体系, 辅助电极为铂电极、参比电极为饱和甘汞电极、工作电极为所制备的铝合金箔样品。采用JSM-5610LV型扫描电子显微镜 ( SEM) 观察腐蚀前后铝合金箔样品的表面结构变化, 同时利用扫描电镜附带的能谱仪 ( EDS) 对合金的元素组成进行了能谱分析。

2 结果与讨论

2. 1 腐蚀失重变化规律和腐蚀速率

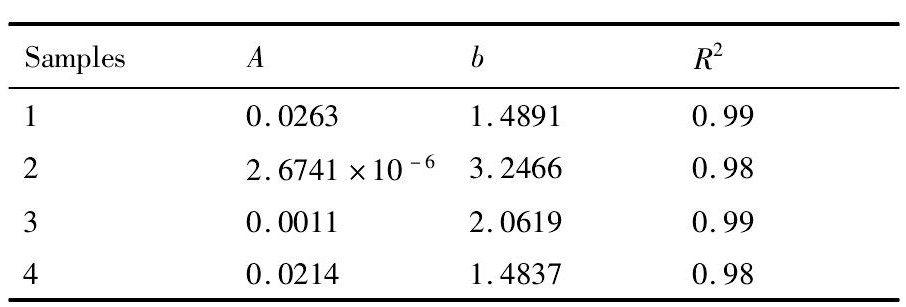

图1 是4 种铝合金在2 mol·L- 1HCl溶液中浸泡的腐蚀质量损失随时间变化的动力学曲线, 采用幂函数D = Atb[19], 用软件Origin Pro 8. 6 对腐蚀质量损失与实验时间的关系进行拟合得到。式中:D为单位面积腐蚀质量损失, mg·cm- 2; t为实验时间, min; A, b为常数, A值相当于铝合金的腐蚀速率, 主要与腐蚀环境因素有关, 其次与铝合金种类有关。通过拟合得到的b值表征腐蚀的发展趋势, 是腐蚀产物对基体保护能力的量度。一般为b < 1, 腐蚀速率呈一个减缓过程, 说明腐蚀产物膜具有一定的保护作用; b > 1, 说明腐蚀是不断加速的过程, 腐蚀产物没有保护性; b = 1, 说明腐蚀速率与时间呈线性关系。失重数据与实验时间关系的拟合结果列于表2。拟合结果中的相关系数R2均接近于1, 说明函数D = Atb的拟合性较好。

图1 铝合金在2 mol·L- 1HCl溶液中的腐蚀动力学曲线Fig. 1Corrosion kinetic curves of Al alloys in 2 mol·L- 1HCl solution

表2 铝合金动力学曲线拟合结果Table 2 Fitting result of kinetic curves of Al alloys 下载原图

表2 铝合金动力学曲线拟合结果Table 2 Fitting result of kinetic curves of Al alloys

从图1 可以看出, 4 种铝合金在2 mol·L- 1HCl溶液中的总体腐蚀速率为: v1> v4> v3> v2, 腐蚀质量损失均随时间延长而增加, 并且样品2 腐蚀质量损失随时间的变化明显小于其他铝合金箔, 表明样品2 在酸性环境中耐蚀性优于其他铝合金箔。由表2 中拟合得到的A值可见, 样品2 的A值为2. 6741 × 10- 6, 明显小于其他3 种铝合金, 而其他3 种铝合金的A值相差不大, 表明样品2 在盐酸溶液中的腐蚀速率最小, 与图1 中得到的结果一致。表2 中铝合金质量损失随时间的变化均符合b > 1的幂函数规律, 即腐蚀速率整体逐渐增加, 说明腐蚀产物对铝合金箔基体没有保护性。

2. 2 动电位线性扫描极化曲线

为进一步研究铝合金在酸性环境中的抗腐蚀性能, 通过测量铝合金的动电位线性扫描极化曲线研究了4 种铝合金的腐蚀电化学行为。4 种铝合金在p H = 1 的HCl溶液中的极化曲线如图2 所示, 经对极化曲线进行拟合, 求得腐蚀电流密度Io, 腐蚀电位Eo, 阴、阳极Tafel斜率bc, ba以及腐蚀速率, 拟合结果列于表3。自腐蚀电位越负, 表明材料腐蚀倾向性越大, 越容易腐蚀; 但腐蚀速度的大小取决于腐蚀电流密度, 腐蚀电流密度越大, 腐蚀速度越大。由表3 可以得出: Io2< Io3< Io4< Io1, 即对应的腐蚀速率为v1> v4> v3> v2, 样品2 的腐蚀速率最小, 在4 种铝合金样品中表现出最好的耐腐蚀性, 与其在2 mol·L- 1HCl溶液中的抗腐蚀性能表现一致。为了进一步对样品2 腐蚀过程进行解释, 对样品2 做连续扫描测试, 图3 为样品2 在p H = 1 的HCl溶液中连续扫描的极化曲线, 表4 是极化曲线的拟合结果。

图2 铝合金在酸性溶液中的动电位线性扫描极化曲线Fig. 2Potentiodynamic polarization curves of Al alloy foils in acid solution

表3 铝合金在酸性溶液中的腐蚀参数Table 3 Corrosion parameters of Al alloy foils in acid solution 下载原图

表3 铝合金在酸性溶液中的腐蚀参数Table 3 Corrosion parameters of Al alloy foils in acid solution

由图3 及表4 可以明显看出, 随着时间的推移, 铝合金的腐蚀电流右移, 即腐蚀电流增大, 腐蚀电位也有略微下降, 说明随着扫描的进行, 铝合金的腐蚀速率增加, 抗腐蚀能力下降。第一次扫描后的腐蚀电流明显小于其他3 次, 说明铝合金在初期腐蚀速度较小, 而第三次扫描和第四次扫描后的腐蚀电流较为接近。这是因为铝合金在常温常压下能在其表面生成一层稳定而又致密的氧化膜, 隔绝了铝与其他物质的接触, 起到了一定的保护作用, 但是这层氧化膜在遇到腐蚀性的溶液时, 会发生溶解脱落, 使铝与其他物质直接接触发生反应。腐蚀电流逐渐增大, 说明铝合金表面的氧化膜在逐渐被腐蚀溶解, 最后只剩下铝合金基体的溶解, 所以随着时间的推移铝合金的腐蚀速度逐渐增大, 且明显高于第一次的扫描结果。添加的铝合金元素会影响氧化膜的组成和结构, 从而对铝合金的耐腐蚀性产生一定的影响, 如稀土掺入铝合金后, 表面氧化膜的性质得到很大改善, 表现在氧化膜更加致密, 连续性增加, 缺陷减少, 针孔变小且孔分布均匀, 耐蚀性增强, 粘附性提高等方面。

图3 样品2 在酸性溶液中的动电位线性扫描极化曲线Fig. 3 Potentiodynamic polarization curves of Sample 2 in acid solution

表4 样品2 在酸性溶液中的腐蚀参数Table 4 Corrosion parameters of Sample 2 in acid solution 下载原图

表4 样品2 在酸性溶液中的腐蚀参数Table 4 Corrosion parameters of Sample 2 in acid solution

2. 3 SEM结果

铝合金材料产生腐蚀的典型现象是局部点蚀, 这种腐蚀在晶界处最为显著。从电化学腐蚀的机理分析, 引起局部腐蚀的重要原因是平均腐蚀微电池的形成, 另一方面局部腐蚀速度还与材料的腐蚀电位关系密切。同时, 合金中形成的金属间化合物的形态和分布对合金抗蚀性影响很大, 大量的金属间化合物如果沿晶界形成连续网状分布, 分割了基体, 如铝合金常存杂质元素Fe和Si形成大尺寸夹杂物, 在腐蚀液作用下, 从表面优先产生的点腐蚀为起点, 沿着金属间化合物在晶界形成的网络状腐蚀通道, 按照变形纤维组织的特点, 腐蚀便沿着与金属表面大致平行的方向扩展, 结果形成严重的腐蚀特征。但是当合金组织的金属间化合物晶粒越细小、越均匀时, 腐蚀中形成这种微电池及腐蚀通道的机会越小, 从样品2 表面SEM图 ( 图4) 可以看出, 合金中生成的金属间化合物弥散分布于晶界和晶内, 晶界处不存在连续的腐蚀通道, 合金组织均匀, 抗蚀性能良好。合金中的微量过渡元素如Ti, Cr为典型的弥散相形成元素, 在合金中形成尺寸微小的弥散相, 抑制合金的再结晶和晶粒长大, 同时可以除去杂质或使杂质转化成电化学活性与铝相近的化合物 ( 如Mg2Si) , 减小晶界与晶内的电极电位差, 使腐蚀变得均匀, 从而提高合金的抗腐蚀性能[7 - 8]。从结果来看合金中过渡元素Ti, Cr具有较明显的晶粒细化作用, 改善了微观组织, 使铝合金获得均匀细小的金属间化合物组织。样品2 和3 中的Ti, Cr含量均在0.05% 左右, 而样品1 中的Ti, Cr含量及样品4 中的Cr含量均在0. 1% 左右, 说明Ti, Cr含量过高, 反而降低铝合金的抗腐蚀能力。合金中Ti, Cr含量控制在0. 05% 为最优。

图4 样品2 SEM图Fig. 4 SEM image of Sample 2

为了进一步了解化学腐蚀后试样表面状态, 选取样品2 进行SEM分析, 图5 ( a) 为腐蚀进行前铝合金表面的形貌, 图5 ( b) , ( c) 分别为在2 mol·L- 1HCl中分别浸泡20 和40 min后铝合金箔表面的腐蚀状况。铝合金腐蚀前表面均匀无缺陷, 如图5 ( a) ; 经浸在HCl溶液中进行浸泡腐蚀后, 表面有疏松、易脱落的腐蚀产物, 腐蚀产物清除后可见整个铝合金表面有致密的均匀分布的小孔, 整个铝合金表面均匀腐蚀, 如图5 ( b) 。时间再继续增加, 铝合金箔表面出现明显的蚀坑, 表面遭到严重破坏, 如图5 ( c) 。

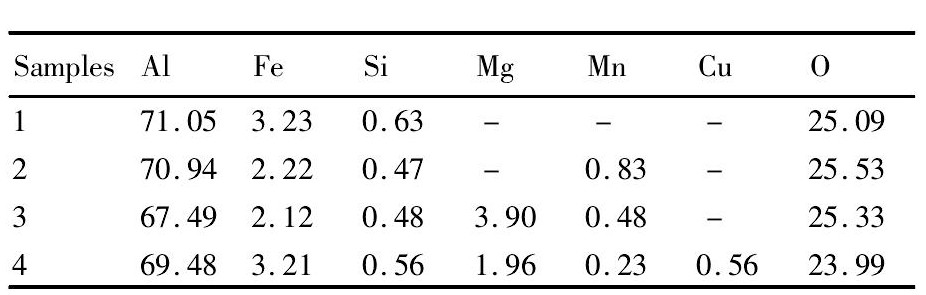

铝合金的耐蚀性受铝中合金元素的影响很大, 与合金元素的组成成分和微观结构有关。铝合金的腐蚀速度主要是由于金属表面的不均匀性及有不同电化学性质的杂质相存在, 影响腐蚀速度及其腐蚀发生的方式。有关于铝合金的耐腐蚀机制研究有很多, 但由于铝合金材料成分和相组织的复杂性, 有关解释各有不同[20]。其中一种解释为表面富集耐蚀相说: 复相合金腐蚀时, 依腐蚀电位不同, 常常是有一个相优先溶解 ( 腐蚀) , 另一个相相对富集在合金表面上。在腐蚀过程中表面富集较耐腐蚀的那个相, 并不一定能提高合金的耐腐蚀性, 这要依较耐蚀相是否形成了完整的覆盖合金表面的表面层而定。另外一种解释为表面富集耐蚀组元说: 固溶体合金腐蚀时表面富集较耐蚀组元的原子, 并不一定能使合金整体耐蚀, 关键在于富集的原子能否通过表面扩散或体积扩散重结晶出独立的相, 生成完整的保护层。如果所富集的较耐蚀的原子不重结晶成完整的保护层, 则可能以疏松的、海绵状的或相当厚度的粉末层的形式堆积在表面上, 此时除出现促使阳极钝化的特例外, 一般是要加速腐蚀的。以上两种耐腐蚀机制均表明, 添加的铝合金元素与铝基所形成的相能否形成完整的保护层是提高铝合金抗腐蚀性的关键。根据腐蚀前铝合金表面EDS分析结果 ( 表5) 可以得出, 腐蚀前铝合金表面均覆盖一层Al2O3氧化膜, 但添加的合金元素富集情况各不相同。

图 5 样品 2 不同浸泡时间表面腐蚀形貌Fig. 5 Corrosion morphologies of Sample 2 at different immersion time

( a) 0 min; ( b) 20 min; ( c) 40 min

表5 腐蚀前铝合金表面EDS分析结果 ( %, 质量分数) Table 5 EDS analysis result of Al alloys before corrosion ( %, mass fraction) 下载原图

表5 腐蚀前铝合金表面EDS分析结果 ( %, 质量分数) Table 5 EDS analysis result of Al alloys before corrosion ( %, mass fraction)

样品1 中各合金元素均在工业纯铝范围内, 没有主要的添加元素, 而且表面主要富集一些Fe, Si杂质元素, 它们与铝基形成的化合物Al6Fe Si3, Fe Al3等相对于铝基体是阴极相, 所以在腐蚀介质中阴极相周围的阳极相优先溶解, 对铝合金只能起到有害的作用, 故4 种铝合金中样品1 的抗腐蚀性能最差。

样品2 和3 都是以Mn为主要合金元素的铝合金箔, 其含量均在1. 10% 和1. 20% , 同时样品2中Mn元素在合金表面富集量较多。Mn元素有细化铝合金晶粒的作用, 室温下Mn在铝中除了一部分Mn固溶于 α ( Al) 固溶体外, 剩余部分的Mn与铝形成金属间化合物Mn Al6[11], Fe在铝合金中一般作为杂质控制, 但在以Mn为合金元素的合金中因为Mn极易产生晶内偏析, 铝合金中存在的Fe会使Mn在铝中的溶解度降低, 并溶入Mn Al6中形成 ( Mn, Fe) Al6化合物, ( Mn, Fe) Al6的电位与铝基体接近, 减弱了Fe Al3相的有害作用, 降低了杂质Fe的危害作用, 增强了铝合金的抗腐蚀能力[10], 故样品2 和3 表现出优秀的抗腐蚀能力。

样品3 和4 的主要合金元素均含有Mg, 并且其表面也富集较多的Mg元素, Mg在Al中可形成β ( Mg2Al3, Mg5Al8) 相, 起弥散强化作用[21]。第二相 β 相对基体 α ( Al) 来说是阳极, 优先发生腐蚀, 使合金具有很大的腐蚀敏感性。合金的元素含量比例也会对生成的强化相产生重要影响, 铝合金中Mg与Si主要形成强化相Mg2Si化合物, Mg2Si相的充分固溶和均匀析出是决定该合金力学性能和耐蚀性能的关键, 当镁硅元素的质量比为1. 73时, 合金组织为 α ( Al) 和Mg2Si相, 此时合金的耐蚀性最好。当镁硅元素的质量比大于1. 73 时, 除形成化合物Mg2Si外, 还有过剩的Mg存在, 过剩的Mg降低Mg2Si在固态铝中的溶解度, 使强化相从基体中析出, 造成铝合金出现黑斑点, 有降低铝合金腐蚀性能的作用, 应严格控制Mg的含量, 在不影响强度的情况下, 最好使镁硅质量之比不大于1. 73。样品3 和4 的镁硅元素的质量比分别为5. 38 和7. 07, Mg元素过量非常严重, 这也是造成样品3 和4 耐腐蚀性不如样品2 的主要原因。铝基体中溶解少量的Si不仅降低合金的抗腐蚀性能, 而且粗化合金晶粒, 但是Si含量超过0. 3% 时, 随含量的增加反而使晶粒逐渐细化, 抗腐蚀性能也有所改善。很明显, 样品2 中的Si含量是4 个样品中唯一接近0. 3% 的, 其余3 种均小于0. 3% 。

样品4 中Zn含量为0. 14% , 明显比其他样品 ( 含量均在0. 05% 左右) 多。合金中Zn和Mg会生成 η ( Mg Zn2) 相, η 相是非常敏感、易腐蚀的化合物, 在合金中均匀分布, 且该化合物是微阴极相化合物, 存在电化学的和物理的不均匀性, 在酸性腐蚀溶液的作用下, 表面氧化膜大面积溶解、减薄后, 裸露的基体中 η 相与铝基体阳极形成短路的腐蚀微电池[13], 造成样品4 的抗腐蚀性较差。样品3 中的Cu含量较高, 同时样品4 表面也有较多Cu的富集, 在所有的合金元素中, Cu的强化效果为最大, 但其恶化耐蚀性的影响也最为严重。Cu元素与Al, Mg反应生成Cu Al2及S相 ( Al2Cu Mg) 第二相化合物[11]。S相一般沿晶界分布, 其腐蚀电位较铝合金基体负, 能进一步加快铝合金的腐蚀, 这也是造成样品3 和4 的抗腐蚀能力不如样品2的原因之一。

3 结论

1. 在评定铝合金箔的腐蚀速度率时, 化学腐蚀实验和动电位线性扫描极化曲线测试具有较好的一致性。由于合金材料成分和组织的复杂性, 元素对铝合金抗腐蚀性能的影响并不是由单一元素决定的, 在所制备的铝合金箔中, 以Mn为合金元素的合金具有较优秀的抗腐蚀性能, Si含量控制在0. 3% 时可以改善铝合金的抗腐蚀性能, Ti, Cr含量控制在0. 05% 为最优, Cu和Zn的含量过高会对合金抗蚀性产生不良影响。

2. 在实验结果基础上优化得出的元素含量 ( 质量分数) 为1. 15% Mn, 0. 30% Si, 0. 46% Fe, 0. 16% Cu, 0. 05% Zn, 0. 05% Ti, 0. 05% Cr的铝合金箔在酸性溶液中表现出优良的耐腐蚀性, 有望应用于制备铝合金抑爆材料。

参考文献