文章编号:1004-0609(2009)03-0517-06

超声波对Ni-CeO2纳米复合电铸层微观结构和性能的影响

李济顺1, 2,薛玉君1, 2,兰明明1,刘 义1,余永健2

(1. 河南科技大学 机电工程学院,洛阳 471003;

2. 河南科技大学 河南省机械设计及传动系统重点实验室,洛阳 471003)

摘 要:采用扫描电镜和X射线衍射分析Ni-CeO2纳米复合电铸层的表面形貌和结晶取向,研究超声波对电铸层显微硬度和耐磨损性能的影响。结果表明:由于电铸过程中引入的超声波的强力搅拌作用、超声空化效应和声流扰动效应,可以有效抑制CeO2纳米颗粒在镀液中的团聚,并促使其在电铸层中均匀分布,进一步细化了Ni结晶晶粒;超声波的引入可促进Ni晶体沿(111)和(220)晶面方向的生长,改变电铸层的结晶取向;与无超声波作用相比,超声波作用下制备的纳米复合电铸层显微硬度高、耐磨损性能优良,在CeO2添加量为40 g/L时所制备的纳米复合电铸层的显微硬度最高、磨损率最低。

关键词:CeO2纳米颗粒;纳米复合电铸层;电铸;超声波

中图分类号:TQ 153.4;TH 117.3 文献标识码:A

Effects of ultrasound on microstructures and properties of Ni-CeO2 nanocomposite electroforming deposits

LI Ji-shun1, 2, XUE Yu-jun1, 2, LAN Ming-ming1, LIU Yi1, YU Yong-jian2

(1. School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471003, China;

2. Henan Key Laboratory for Machinery Design and Transmission System,

Henan University of Science and Technology, Luoyang 471003, China)

Abstract: The surface morphologies and crystal orientation of the prepared Ni-CeO2 nanocomposite electroforming deposits were examined by scanning electron microscopy (SEM) and X-ray diffractometry (XRD), respectively. The effects of ultrasound on the microhardness and wear resistance of the nanocomposite electroforming deposits were also evaluated. The results show that because of the introduction of ultrasound in the electrodepositing process, the strong stirring effect, cavitation effect and acoustic streaming effect by ultrasound effectively restrain the agglomeration of CeO2 nanoparticles in the bath, and promote the uniform distribution of CeO2 nanoparticles in the electroforming deposit. The CeO2 nanoparticles with uniform distribution in the electroforming deposit can contribute to further refine the nickel electrocrystalline grains. The crystal growth of Ni electrocrystalline along the (111) face and (200) face is promoted in the presence of ultrasound, so that the crystal orientation of the electroforming deposit changes. The Ni-CeO2 nanocomposite deposits prepared with ultrasound exhibit higher microhardness and better wear resistance than those prepared without ultrasound. The Ni-CeO2 nanocomposite deposits with an addition of 40 g/L CeO2 nanoparticles in the presence of ultrasound have a maximal microhardness and minimal wear rate.

Key words: CeO2 nanoparticles; nanocomposite electroforming deposits; electroforming; ultrasound

电化学沉积层的性能已成为电铸技术发展的主要瓶颈,它直接影响成型零件的表面质量、复制精度,并限制了其应用范围。微机械系统、精密模具以及航空航天等领域对电铸制品的性能都有着某些特殊的要求。因此,进一步提高电铸沉积层的性能将是电铸技术研究的关键问题之一[1]。

目前,提高电铸沉积层性能的主要途径是改进电沉积工艺和调整沉积层的材料成分。将纳米颗粒应用于复合电沉积过程中,可使制备的纳米复合沉积层具有优良的耐磨性、耐蚀性以及抗高温氧化性等[2?6]。但是,由于纳米颗粒的高表面能特性使其在电沉积过程中容易团聚[7],从而影响了纳米复合沉积层的性能。在电沉积过程中引入超声波,利用超声空化时产生的局部高温、高压、强冲击波和微射流等,可较大幅度地弱化纳米颗粒之间相互作用的能量,有效防止纳米微粒团聚而使之均匀分散在沉积层中,从而提高纳米复合沉积层的性能[8?9]。稀土纳米颗粒不仅具有纳米材料 的尺寸效应和表面效应,而且具有稀土元素赋予的许多特殊的物理化学性质,受到了许多学者的关注。研究表明[10?13],稀土纳米颗粒能明显改善电沉积层的耐磨损性能、抗高温氧化性、耐腐蚀性和硬度等。因此,在稀土纳米颗粒与金属离子共沉积过程中施加超声波,可制备出性能更加优良的含有稀土纳米颗粒的复合电铸层,对于开发满足高性能零件要求的电铸材料具有重要意义。但是,目前关于超声条件下制备稀土纳米颗粒增强复合电铸层的研究报道较少,且关于超声波对含有稀土纳米颗粒复合电铸层的结构与性能影响的研究尚未很好开展。

本文作者利用超声波进行稀土纳米颗粒CeO2与金属镍(Ni)复合电铸的试验研究,制备Ni-CeO2纳米复合电铸层,并考察Ni-CeO2纳米复合电铸层的微观结构、显微硬度和耐磨损性能。

1 实验

1.1 纳米复合电铸层试样的制备

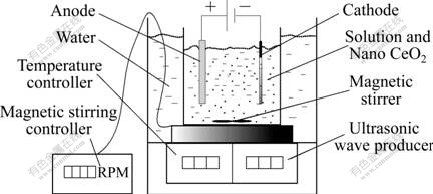

实验装置示意图如图1所示。实验所选用的阴、阳极材料分别为不锈钢片和电解镍板,阴、阳极面积之比为2?3,极间距为30 mm。在复合电沉积过程中,将镀槽置于超声场中,并配置EMS12遥控潜水磁力搅拌器进行磁力搅拌,温度则由KQ?300VDB型三频数控超声装置控制,电源采用TPR3010H恒流稳压电源。

图1 实验装置示意图

Fig.1 Schematic diagram of experimental apparatus

实验所采用的镀液组成为:NiSO4·6H2O 300 g/L,NH4Cl 10 g/L,H3BO4 40 g/L,C12H25SO4Na 0.2 g/L。所用试剂均为分析纯,CeO2纳米颗粒直径为40 nm左右。为使纳米颗粒充分润湿且均匀分散于镀液中,电铸前对镀液进行预分散处理。试样制备的工艺条件为:阴极电流密度4 A/dm2,温度50 ℃。试验过程中磁力搅拌强度以能使纳米颗粒充分悬浮的搅拌速度为准,超声电铸则外加超声频率28 kHz、超声功率300 W的超声波。

1.2 纳米复合电铸层微观结构及性能分析

采用FEI Quanta 200 FEG环境扫描电子显微镜(ESEM)观察纳米复合电铸层的表面形貌。结构分析在X'pert MPD pro型转靶X射线衍射仪(XRD)上进行,旋转靶为铜靶,采用Cu Kα激发源,管电压40 kV,管电流40mA,步长0.02?,扫描速度2.4(?)/min。用HVS?1000型数显显微硬度计测定纳米复合电铸层的显微硬度,载荷0.49 N,保持时间10 s,每个试样测量5点,取其平均值作为纳米复合电铸层的显微硬度。

纳米复合电铸层的摩擦磨损性能在UMT?2MT 型摩擦磨损试验机上进行测试。摩擦磨损试验条件为:往复式干摩擦,对摩偶件为4 mm的不锈钢球,载荷为1 N,磨痕长度为2.5 mm,摩擦频率为2 Hz,测试时间为15 min。试样固定在摩擦偶件的下方,固定平台带动试样往复运动。每个试样上摩擦3条磨痕,分别处于电铸层长度的四等分点上。

磨损体积的计算公式为V=Sl,式中 V为磨损体积,mm3;S为磨损沟痕横截面积,mm2;l为磨损痕迹长度,mm。磨损痕迹长度通过扫描电子显微镜(SEM)测量,磨损痕迹横截面积测定采用的测量系统是由英国TAYLOR?HOBSON公司出产的Talysurf 5P?120表面形貌仪配装高精度双轴重复定位工作台与PC计算机进行完全数字联接所构成。

磨损率的计算公式为K=V/(SF),式中,K为磨损率,mm3/(N?m);V为磨损体积,mm3;S为滑动总行程,m;F为试验载荷,N。本实验中以磨损率作为磨损性能的评价指标。

2 结果与讨论

2.1 电铸层的表面形貌

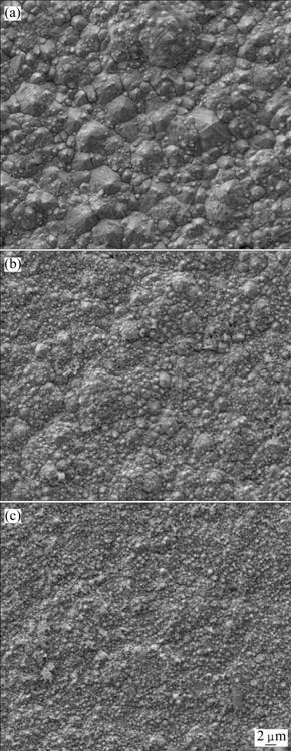

图2所示为无超声作用下纯镍及Ni-CeO2纳米复合电铸层的表面SEM像;制备Ni-CeO2纳米复合电铸层时,CeO2纳米颗粒添加量分别为10和40 g/L。从图2可以看出,纯镍电铸层表面较粗糙,晶粒粗大、不均匀,而Ni-CeO2纳米复合电铸层的晶粒明显细化,且表面粗糙程度也有所降低,其中添加40 g/L CeO2纳米颗粒的复合电铸层的晶粒更加细小。这主要是因为随着镀液中纳米颗粒添加量增高,纳米颗粒随镀液流动到阴极表面并嵌入电铸层的数量就会增加,而镀液中的纳米颗粒会降低金属成核反应的过电位,并能够成为新的晶核生长点,同时也抑制了基质金属的长大,促使电铸层晶粒细化。但是,从图2(c)可以看出,Ni-CeO2纳米复合电铸层表面有大量微米级的团聚的纳米颗粒团出现。这是由于纳米颗粒添加量较高,增加了纳米颗粒之间相互作用的几率,使得纳米颗粒的高表面能特性表现更加明显。当镀液中的纳米颗粒形成较大的团聚体时,纳米颗粒在电沉积过程中会以团聚体的形式与金属共沉积,从而导致纳米复合电铸层出现大量的纳米颗粒团聚[7, 14]。

图2 无超声作用下纯镍及Ni-CeO2纳米复合电铸层的表面 SEM像

Fig.2 SEM images of surfaces of pure Ni and Ni-CeO2 nanocomposite electroforming deposits without ultrasound: (a) Pure Ni; (b) Ni-CeO2, 10 g/L; (c) Ni-CeO2, 40 g/L

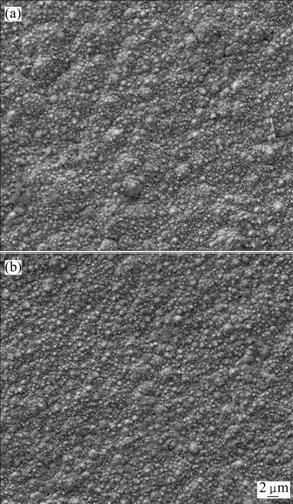

图3所示为超声作用下Ni-CeO2纳米复合电铸层的表面SEM像;制备Ni-CeO2纳米复合电铸层时CeO2纳米颗粒添加量分别为10和40 g/L。从图3可以看出,在超声作用下得到的Ni-CeO2纳米复合电铸层的组织均匀细致,无明显团聚现象。对比图2和3可知,在纳米颗粒添加量相同的条件下,在电铸过程中引入超声波,可促使电铸层晶粒进一步细化。分析认为,超声波对电沉积过程的作用主要源于强力搅拌作用、超声空化效应和声流扰动效应。超声波的强力搅拌作用可使纳米颗粒宏观上均匀分散于镀液中,而超声空化效应所产生的微射流可以将团聚的纳米颗粒团强行粉碎为较小的纳米颗粒团或单个的纳米颗粒,在声流扰动作用下进一步促使 CeO2纳米颗粒均匀分散地进入电铸层[8, 15]。同时,均匀分散在镀液中的CeO2纳米颗粒在电沉积中有效促进了电化学极化,使得电化学结晶的极化电位显著提高,从而降低了电结晶的晶粒尺寸。另外嵌入在电沉积表层的CeO2纳米颗粒也充当了新的结晶点,产生新的晶核,有效地抑制了晶粒增大[10]。在电沉积过程中,超声波的作用表现为促进电铸层基质金属晶粒的进一步细化。

图3 超声作用下Ni-CeO2纳米复合电铸层的表面SEM像

Fig.3 SEM images of surfaces of Ni-CeO2 nanocomposite electroforming deposits with ultrasound: (a) Ni-CeO2, 10 g/L; (b) Ni-CeO2, 40 g/L

2.2 超声波对电铸层结晶取向的影响

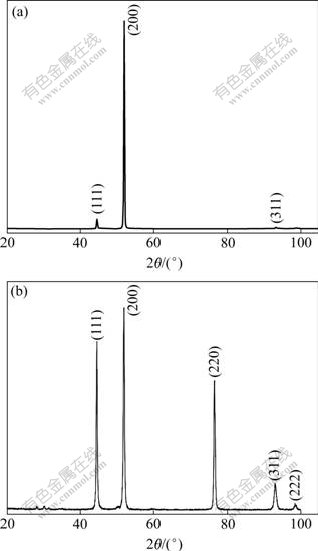

图4所示为在无超声作用和有超声作用两种条件下制备的Ni-CeO2纳米复合电铸层的XRD谱;制备Ni-CeO2纳米复合电铸层时CeO2纳米颗粒添加量为10 g/L。从图4可以看出,无超声作用下制备的纳米复合电铸层的XRD谱在2θ为52?附近出现最强峰,择优取向为(200)晶面;而超声作用下制备的纳米复合电铸层的XRD谱在2θ为44?、52?和76?附近都出现较强的峰值,其中最强峰在2θ为52?附近的峰值。可见,在电沉积过程中引入超声波,其空化作用会在一定程度上影响晶体的结晶取向,使电铸层XRD谱在2θ为44?和76?附近的峰值得到大幅度提高,促进电铸层晶体沿(111)晶面和(220)晶面方向的生长,但并未改变晶体沿(200)晶面生长的主要方向。这是由于超声波在电沉积中产生的空化作用,使得Ni吸附在(111)晶面和(220)晶面上的表面扩散活化能明显提高,加速了晶体沿(111)晶面和(220)晶面生长[16]。超声波的引入进一步增大了Ni吸附在(111)晶面和(220)晶面上的表面扩散活化能,导致Ni的电结晶生长模式发生了变化,从而改变了电铸层的结晶取向。

图4 Ni-CeO2纳米复合电铸层的XRD谱

Fig.4 XRD patterns of Ni-CeO2 nanocomposite electro- forming deposits: (a) Without ultrasound; (b) With ultrasound

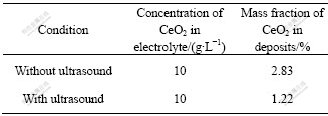

此外,在电沉积过程中,超声波的实时强力搅拌作用造成CeO2纳米颗粒在电铸层中的含量发生变化,也会引起电铸层晶体结晶取向的改变。表1列出在无超声作用和有超声作用两种条件下得到的Ni-CeO2纳米复合电铸层中CeO2纳米颗粒含量。从表1可以看出,在纳米颗粒添加量相同的条件下,超声作用下制备的Ni-CeO2纳米复合电铸层中CeO2的含量明显低于无超声作用下制备的Ni-CeO2纳米复合电铸层中CeO2的含量。这主要是因为超声空化效应所产生的强烈振荡使得弱吸附在电极表面的纳米颗粒脱离电极而重新回到电镀液中,导致复合电铸层中CeO2含量降低。超声波的强力搅拌作用使得电铸层中的CeO2含量降低,这在一定程度上也会引起电铸层结晶取向的改变。

表1 Ni-CeO2纳米复合电铸层中CeO2的含量

Table 1 Mass fraction of CeO2 in Ni-CeO2 nanocomposite electroforming deposits

2.3 电铸层的显微硬度和耐磨损性能

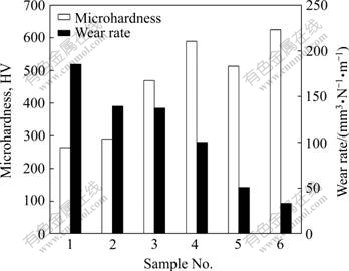

图5所示为不同工艺条件下制备的电铸层的显微硬度和磨损率。从图5可以看出,复合电铸层的显微硬度均高于纯镍电铸层的显微硬度,而纳米颗粒添加量相同时,超声条件下制备的复合电铸层的显微硬度高于无超声条件下制备的复合电铸层的显微硬度。其中,超声条件下纳米颗粒添加量为40 g/L时所制备的电铸层的显微硬度最高(HV 625),而无超声条件下得到的纯镍电铸层的显微硬度最低(HV 264)。分析认为,由于CeO2纳米颗粒与基质金属共沉积,弥散于纳米复合电铸层中的CeO2纳米颗粒起到阻碍晶粒中的位错滑移的作用,产生了弥散强化效应,从而使纳米复合电铸层的显微硬度大大高于纯镍电铸层的显微硬 度[10?11]。而在超声作用下,超声空化作用使纳米颗粒在电铸层中分布更加均匀,基质金属晶体有序生长,晶粒得到进一步细化、组织更致密,并且使得电铸层中位错、孪晶以及各类缺陷等的数量大大提高,从而使超声作用下制备的复合电铸层显微硬度得到明显提高[7?8]。

图5 不同工艺条件下所得电铸层的显微硬度和磨损率

Fig.5 Microhardness and wear rate of electroforming deposits under different process conditions: 1—Ni, without ultrasound; 2—Ni, with ultrasound; 3—Ni-CeO2 (10 g/L), without ultrasound; 4—Ni-CeO2 (10 g/L), with ultrasound; 5—Ni-CeO2 (40 g/L), without ultrasound; 6—Ni-CeO2 (40 g/L), with ultrasound

从图5还可以看出,随着镀液中CeO2纳米颗粒浓度的增加,电铸层的磨损率明显降低。这主要是由于电铸层中纳米颗粒含量随着镀液中纳米颗粒浓度的增加而升高,从而使电铸层的晶粒尺寸和组织结构发生了变化,进一步影响电铸层的耐磨损性能[14]。并且,在纳米颗粒添加量相同的情况下,超声作用下制备的电铸层的磨损率均明显低于无超声作用下制备的电铸层的磨损率,这与超声波能够明显加强电铸层的弥散强化效应和细晶强化效应有关。磨损率最高的是无超声作用下制备的纯镍电铸层,为185.3 mm3/(N?m),而在超声作用下镀液中CeO2纳米颗粒添加量为40 g/L时,所制备的电铸层的磨损率最低,为 33.2 mm3/(N?m)。后者的磨损率为前者的18%,降低了82%。可见,在电铸过程中引入超声波,是提高电铸层耐磨损性能十分有效的方法之一。

另外,从图5还可以看出,在超声作用下,镀液中CeO2纳米颗粒添加量为10 g/L时所制备的Ni-CeO2纳米复合电铸层(试样4)的显微硬度高于无超声作用下镀液中CeO2纳米颗粒添加量为40 g/L时所制备的Ni-CeO2纳米复合电铸层(试样5)的显微硬度,但是试样5的磨损率却低于试样4的。这是由于电铸过程中超声波产生强烈的机械搅拌作用和空化效应,有效抑制了CeO2纳米颗粒在镀液及电铸层中的团聚,促使CeO2纳米颗粒充分均匀弥散分布于电铸层中,从而增强了纳米颗粒的弥散强化作用,提高了镍基体的抗塑性变形能力和电铸层的硬度。但是,由于在无超声作用条件下镀液中含有40 g/L 的CeO2纳米颗粒时,在电铸过程中CeO2纳米颗粒没有得到实时分散,极易发生团聚,在电铸层表面尤为明显(见图2(c))。在摩擦过程中,嵌在电铸层表面的纳米颗粒极易脱落,细小的纳米颗粒在摩擦副与电铸层之间形成了滚珠润滑作用,从而使电铸层磨损率降低。因此,从降低Ni-CeO2纳米复合电铸层磨损率的角度而言,应尽可能提高纳米颗粒在复合电铸层中的含量,并促使其分布均匀以增强弥散强化效应,同时采取适当措施细化金属基体晶粒以进一步提高电铸层的显微硬度。

3 结论

1) 与传统的电铸工艺相比,在超声作用下制备的Ni-CeO2纳米复合电铸层的组织均匀细致,无明显的团聚现象,且超声波可促使电铸层晶粒进一步细化。

2) 在电铸过程中引入超声波,超声波产生的空化作用导致Ni的电结晶生长模式发生了变化,从而改变了电铸层的结晶取向。

3) 采用超声波辅助复合电铸方法制备的Ni-CeO2纳米复合电铸层的显微硬度和耐磨损性能均有明显提高。

REFERENCES

[1] 朱增伟, 朱 荻. 硬质粒子扰动对电铸铜微观结构与性能的影响[J]. 中国有色金属学报, 2006, 16(9): 1558?1562.

ZHU Zeng-wei, ZHU Di. Effect of hard particle perturbation on microstructure and property of electroformed copper[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1558?1562.

[2] XU B S, WANG H D, DONG S Y, JIANG B. Fretting wear-resistance of Ni-base electro-brush plating coating reinforced by nano-alumina grains[J]. Materials Letters, 2006, 60: 710?713.

[3] CHANG L M, AN M Z, GUO H F, SHI S Y. Microstructure and properties of Ni-Co/nano-Al2O3 composite coatings by pulse reversal current electrodeposition[J] . Applied Surface Science, 2006, 253: 2132?2137.

[4] SRIVASTAVA M, WILLIAM GRIPS V K, JAIN A, RAJAM K S. Influence of SiC particle size on the structure and tribological properties of Ni-Co composites[J]. Surface & Coatings Technology, 2007, 202: 310?318.

[5] 石 雷, 周 峰, 孙初锋, 刘维民. NiCo-SiC纳米复合镀层的耐蚀性和摩擦学性能[J]. 中国有色金属学报, 2005, 15(4): 536?540.

SHI Lei, ZHOU Feng, SUN Chu-feng, LIU Wei-min. Corrosion resistance and tribological properties of NiCo-SiC nanocomposite coatings[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(4): 536?540.

[6] ZHOU Yue-bo, DING Yuan-zhu. Oxidation resistance of co-deposited Ni-SiC nanocomposite coating[J]. Trans Nonferrous Met Soc China, 2007, 17: 925?928.

[7] HOU F Y, WANG W, GUO H T. Effect of the dispersibility of ZrO2 nanoparticles in Ni-ZrO2 electroplated nanocomposite coatings on the mechanical properties of nanocomposite coatings[J]. Applied Surface Science, 2006, 252(10): 3812?3817.

[8] ZHENG H Y, AN M Z, LU J F. Surface characterization of the Zn-Ni-Al2O3 nanocomposite coating fabricated under ultrasound condition[J]. Applied Surface Science, 2008, 254(14): 1644?1650.

[9] YANG Y L, WANG Y D, REN Y, HE C S, DENG J N, NAN J, CHEN J G, ZUO L. Single-walled carbon nanotube-reinforced copper composite coatings prepared by electrodeposition under ultrasonic field[J]. Materials Letters, 2008, 62: 47?50.

[10] QU N S, ZHU D, CHAN K C. Fabrication of Ni-CeO2 nanocomposite by electrodeposition[J]. Scripta Materialia, 2006, 54(7): 1421?1425.

[11] ARUNA S T, BINDU C N, EZHIL SELVI V, WILLIAM GRIPS V K, RAJAM K S. Synthesis and properties of electrodeposited Ni/ceria nanocomposite coatings[J]. Surface & Coatings Technology, 2006, 200: 6871?6880.

[12] YAN J, PENG X, WANG F. Oxidation of a novel CeO2-dispersion-strengthened chromium coating in simulated coal-combustion gases[J]. Mater Sci Eng A, 2006, 426: 266?273.

[13] 薛玉君, 朱 荻, 靳广虎, 赵 飞. 电沉积Ni-La2O3纳米复合镀层的摩擦磨损性能[J]. 摩擦学学报, 2005, 25(1): 1?6.

XUE Yu-jun, ZHU Di, JIN Guang-hu, ZHAO Fei. Friction and wear properties of electrodeposited Ni-La2O3 nanocomposite coatings[J]. Tribology, 2005, 25(1): 1?6.

[14] VAEZI M R, SADRNEZHAAD S K, NIKZAD L. Electrodeposition of Ni-SiC nano-composite coatings and evaluation of wear and corrosion resistance and electroplating characteristics[J]. Colloids and Surfaces A, 2008, 315: 176?182.

[15] HYDE M E, COMPTON R G. How ultrasound influences the electrodeposition of metals[J]. Journal of Electroanalytical Chemistry, 2002, 531: 19?24.

[16] KOBAYASHI K, CHIBA A, MINAMI N. Effects of ultrasound on both electrolytic and electroless nickel depositions[J]. Ultrasonics, 2000, 38: 676?681.

基金项目:国家自然科学基金资助项目(50775067);国家“十一五”科技支撑计划资助项目(2006BAF01B02);河南省高校创新人才基金资助项目(2005-126)

收稿日期:2008-06-23;修订日期:2008-12-29

通讯作者:薛玉君,副教授,博士;电话:0379-64277973;传真:0379-64277973;E-mail: xue_yujun@163.com

(编辑 龙怀中)