DOI:10.19476/j.ysxb.1004.0609.2019.02.21

盐湖提锂膜堆电解槽流体水力学和数值模拟

刘冬福,唐忠阳,何利华,徐文华,赵中伟

(中南大学 冶金与环境学院,长沙 410083)

摘 要:针对盐湖卤水电解提锂工艺的特性及其电解槽内流体流动的特征,分别研究电解槽进水口位置、流体流量、流体黏度对槽内流场的影响。通过水力学实验与数值模拟对比,验证所采用数学模型的适用性。结果表明:标准k-ε湍流模型能准确的反映槽内流体的流动状况;对于黏度较大的盐湖卤水,为了强化传质,进水口宜开在进水端中间位置,同时,在不破坏涂覆电极的前提下,应尽可能地增大流体流量。

关键词:盐湖卤水;电解槽;流场;数值模拟;黏度;标准k-ε湍流模型

文章编号:1004-0609(2019)-02-0388-08 中图分类号:TF826.3 文献标志码:A

锂和锂的化合物有着众多优异的性能,在电子、冶金、化工、医药、能源等众多领域均有广泛且重要的应用,被誉为“21世纪能源金属”、“明天的宇航合金”[1]。随着新能源汽车产业的发展,锂的需求量激增,造就国际锂市场的蓬勃发展,据预测,近年来对锂的需求量以每年20%左右的速度增长[2-3],在我国工业碳酸锂的价格也从2015年的4~5万元/吨一度疯涨到15万元/吨左右[4]。而作为新能源汽车产业链的上游产业,锂资源的开发利用也将成为了各国政府和工业界共同关注的焦点。

锂资源主要赋存于盐湖卤水和锂辉石、锂云母石岩矿床中[5-6],其中盐湖中的锂资源量占全球锂储量的69%和锂储量基础的87%以上[7],且以盐湖卤水为原料生产的锂盐已占全球锂盐产品总量的85%以上[8]。在我国,锂资源80%左右赋存于青海、西藏等地的盐湖卤水中。目前,我国也开发了诸如煅烧法、离子膜电渗析法、离子筛吸附法等多种工艺来进行盐湖提锂。然而,与国外盐湖不同,我国大多数盐湖呈现出镁锂(质量)比高的特点(m(Mg)/m(Li)=40~1800)。在元素周期表中,镁和锂处于对角线位置,其化学性质极其相近,难以有效的分离。因而,如何经济高效地从高镁锂比盐湖卤水中选择性提锂一直是困扰盐湖工作者的一大难题。

针对高镁锂比盐湖卤水中难以经济提锂、高效实现镁锂分离的难题,课题组内做了大量的研究[9-12],并创新性的提出了一种基于摇椅式锂离子电池原理的盐湖提锂新工艺[13-17]。通过建立“LiFePO4 (anode)│supporting electrolyte│anion-selective membrane │brine│FePO4 (cathode)”的电化学提锂新体系,并以外电路作为控制手段,在阴极Li+可以选择性地从卤水中嵌入到FePO4结构中(Li++e+FePO4=LiFePO4),实现锂的电化学吸附提取;与此同时,阳极LiFePO4被氧化而将Li+从结构中脱出进入到阳极液(LiFePO4-e=Li++FePO4)。由于阴极室和阳极室采用阴离子膜进行隔开,在不断通电的情况下,就可实现阴极卤水中锂的不断提取,而阳极Li+不断解吸并富集的过程。当吸附和解吸过程达到饱和后,将阴阳极进行对调、通电即可实现多次循环提取、富集。该方法处理高镁锂比盐湖卤水具有吸附容量高、选择性高、环境友好、提取速率快等诸多特点,表现出很好的推广应用前景。

就电解槽工艺学而言,该方法也是一个隔膜电解的过程。卤水在膜堆电解槽内的传质效果直接影响提锂效率和电流效率;然而,盐湖卤水大多为饱和的盐溶液,其黏度较大,对流体流动的阻碍作用比较明显。为了提高单位面积的产能,采用小极距不仅可以降低溶液电阻,而且有利于阳极液中锂的富集;但是,在小极距的电解槽中,流体的传质基本依赖于进液的搅动,而不是引入搅拌桨等装置。基于此,本文拟从流体力学和数值模拟两方面来研究不同黏度溶液体系在盐湖提锂用膜堆电解槽内的流动情况,重点考察流体流量、流体黏度、进水位置等的影响,以期为新技术及其装备的扩大化工业生产提供指导。

1 物理模型与水力学实验

新方法中盐湖提锂所用膜堆电解槽的示意图如图1(a)所示,电解槽是由若干个大小和结构相同的单槽组合而成,忽略流体速度在连接管道内的局部损失,可通过研究单槽内流体流动的水力学和数值模拟结果来反映整个电解槽内流体的流动状况。单槽装置如图1(b)所示,单槽的长、宽、高分别为1000 mm、30 mm、900 mm,从下到上依次有Inlet1、Inlet2、Inlet3、Inlet4、Inlet5 五个进水口。在数值模拟过程中,假设:1)流体运动视为稳态、不可压缩流;2)流体视为等温流体,不存在热量交换。

图1 电解槽示意图

Fig. 1 Schematic diagram of electrolyzer

水力学实验的工作介质为清水,以墨水为示踪剂显示单槽内的流体的流动,流量通过玻璃转子流量计(量程0~400 L/h)控制,进水口位置的改变通过阀门的开关来实现,实验过程中用具有间隔拍摄功能的相机(奥林巴斯E-PL7)拍摄电解槽内的流场。水的物理参数(25 ℃):密度 =997.97 kg/m3,动力黏度μ=1×10-3 Pa·s,运动黏度ν=0.897×10-6 m2/s[18]。

=997.97 kg/m3,动力黏度μ=1×10-3 Pa·s,运动黏度ν=0.897×10-6 m2/s[18]。

2 数学模型与数值模拟

流体的流动分为层流流动和湍流流动,通常由雷诺准数(Re)来判定,当Re<2000时,流体为层流;而Re>4000时,流动为湍流;2000<Re<4000时,流动是不稳定的,时而层流,时而湍流,发生相互转 换[19]。雷诺准数可由下式计算:

(1)

(1)

式中: 为流体密度,kg/m3;u为流体流速,m/s;d为反应器的特征长度,m;μ为流体的动力黏度,Pa·s。由物理实验的参数计算物理模型的雷诺准数Re=34800(流速为1.16 m/s),远大于上界雷诺准数,因此数学模型应选择湍流模型。

为流体密度,kg/m3;u为流体流速,m/s;d为反应器的特征长度,m;μ为流体的动力黏度,Pa·s。由物理实验的参数计算物理模型的雷诺准数Re=34800(流速为1.16 m/s),远大于上界雷诺准数,因此数学模型应选择湍流模型。

目前,湍流数值模拟方法主要有直接数值模拟、大涡数值模拟和雷诺时均模拟(Reynolds Averaged Navier-Stokes,RANS)。RANS法的核心思想是不直接求解纳维-斯托克斯(N-S)方程,而是求解时均化的雷诺方程,从而获得流动物理量的平均值。同时,RANS法所需的网格数和计算时间较少,且计算结果通常能满足实际工程的要求,在工程领域应用相对广泛。常用的RANS模型包括零方程模型、一方程模型和两方程模型,本文选择两方程模型中的标准k-ε湍流模型对电解槽进行数值模拟。

只考虑进水口位置对电解槽内流场的影响,槽内流体的运动可视为不可压缩单相流且密度均匀不变,采用工程上广泛应用的标准k-ε湍流模型进行封闭时,描述流体运动的连续方程、动量方程以及N-S方程如下[20]。

连续方程:

(2)

(2)

式中:ui为流速在i方向上的速度分量;xi为i方向的位移;t为时间;下标i或j代表x、y、z三个方向中的任意一个。

动量方程:

(3)

(3)

k方程:

(4)

(4)

方程:

方程:

(5)

(5)

式中: 为Reynolds应力项,包括3个正应力和3个切应力;

为Reynolds应力项,包括3个正应力和3个切应力; 是因分子黏性而引入的流体动力黏度;

是因分子黏性而引入的流体动力黏度; 是湍动黏度,为空间坐标函数,取决于流动状态,而不是物性参数;Gk是由于平均速度梯度引起的湍动能k的产生项;Gb是由于浮力引起的湍动能k的产生项;YM代表可压湍流中脉动扩张的贡献;

是湍动黏度,为空间坐标函数,取决于流动状态,而不是物性参数;Gk是由于平均速度梯度引起的湍动能k的产生项;Gb是由于浮力引起的湍动能k的产生项;YM代表可压湍流中脉动扩张的贡献; 、

、 和

和 为经验常数;

为经验常数; 和

和 分别是与湍动能k和耗散率

分别是与湍动能k和耗散率 对应的Prandtl数,Si、Sk和

对应的Prandtl数,Si、Sk和 为源项。

为源项。

当流动为不可压,且不考虑用户自定义的源项时, ,

, ,

, ,

, ,此时,k方程和

,此时,k方程和 方程可写成:

方程可写成:

(6)

(6)

(7)

(7)

方程(6)、(7)中的Gk,可按下式计算:

(8)

(8)

湍动黏度 可以用k和

可以用k和 表示:

表示:

(9)

(9)

式中: 为经验常数。

为经验常数。

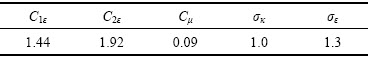

式(7)、(8)和(9)中,由LAUNDER等[21]的推荐值,经验常数 、

、 、

、 、

、 、

、 的取值如表1所列。

的取值如表1所列。

表1 标准k-ε湍流模型常数的值

Table 1 Constant of standard k-ε turbulence model

数值模拟时采用商业CFD软件ANSYS中的Fluid Flow(Fluent)模块。Fluid Flow(Fluent)的分析流程如图2所示。划分网格时,为了使求解精度、计算效率和生成网格工作量之间达到较好的平衡,选择采用混合网格;同时为了提高求解精度,对入口处和出口处的界面进行膨胀化处理。设置边界条件时,入口采用速度入口边界,速度大小由物理实验的流量换算得到;由于出口边界上的压力和速度未知,出口宜采用自由出口边界;壁面为无滑移条件,近壁面处采用标准壁面函数。速度压力耦合采用SIMPLE算法,设置监控条件,以入口为初始域进行初始化,对槽内流体进行稳态模拟,直到计算结果收敛为止。

图2 ANSYS Fluid Flow(Fluent)的分析流程

Fig. 2 Analysis process of ANSYS Fluid Flow(Fluent)

3 结果与分析

3.1 进水口位置对槽内流场的影响

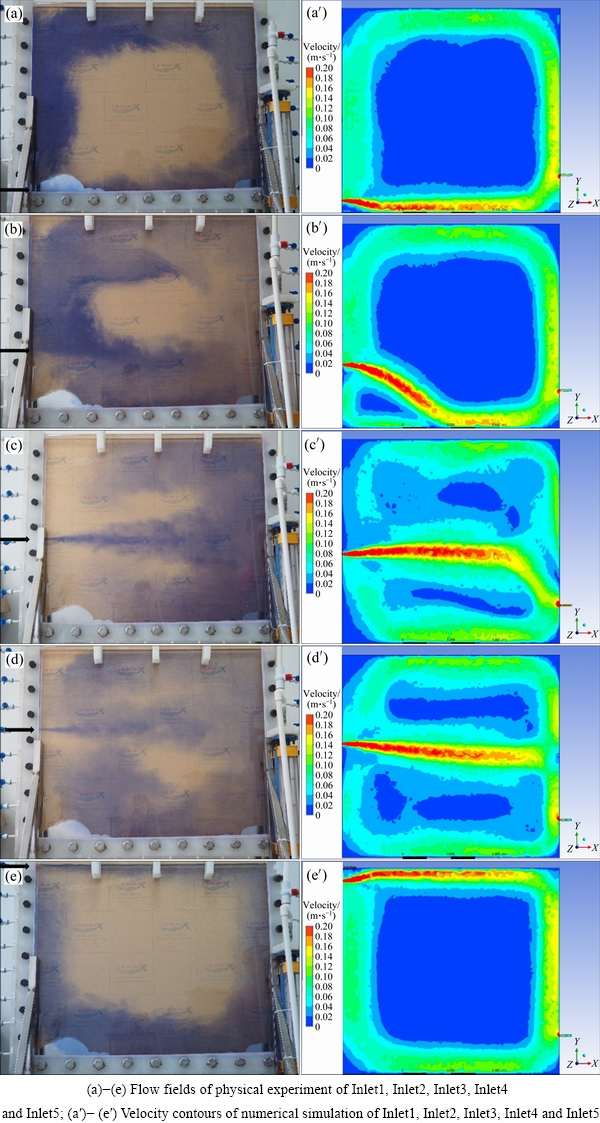

在隔膜电解提锂过程中,槽内电解液的运动主要依赖于进口流体的惯性力。进水口的位置决定了位置水头的大小,同时,当进水口的位置靠近壁面时,流体流速会较快的减小,进而影响入流对槽内静止流体的搅动效果。本文将不同进水口位置对流场影响的物理实验与对应的数值模拟实验进行对比,以验证所采用数学模型的准确性。不同的进水口位置对电解槽内流体的影响如图3所示,图3(a)~(e)分别对应于图1(b)中的Inlet1、Inlet2、Inlet3、Inlet4、Inlet5。

图3 不同进水口位置对流场的影响

Fig. 3 Influences of different inlet positions on flow field

对比图3中物理实验流场图3(a)~(e)和相应数值模拟的速度等值线图3(a′)~(e′)可知,数值模拟的结果和物理实验结果基本吻合,说明本文所选用的标准k-ε湍流模型能较好的模拟槽内流体的流场。由图3(a)~(e)或(a′)~(e′)'均可看出,进水口位置的选取对槽内流场均匀性的影响显著。当进水口离壁面(Inlet1)或液面(Inlet5)较近时,入流在进入槽内的瞬间即与壁面产生力的作用,槽内流体将沿着壁面或液面流动,在槽中间存在较大的死区,导致流场不均匀;而当进水口位于槽中间(Inlet3或Inlet4)时,槽内流体的流动方向沿着进水口方向,到达壁面与壁面碰撞后流体发生旋转分流,朝上下两个方向旋转流动;同时,流体的流场比进水口位置位于壁面或液面时更充分、均匀,不存在较大的死区。说明进水口位于槽中间有利于电解液传质传热以及减小槽内电解液的浓差极化。

从流体力学角度分析,进水口位置决定了入流位置水头的大小。当进水口靠近底端壁面时,入流位置水头小,并且在刚进入槽内的瞬间即与壁面发生作用,流体在与壁面的摩擦力以及与静止液体的剪切应力的作用下,其速度将快速的减小,影响其对槽内静止流体的搅动效果。而当进水口位于顶端壁面时,入流位置水头大,入流在重力的作用下,到达槽底时仍有较大的速度。减小死区的办法有增大流速或在死区位置加强搅拌,因此,针对图3(a)或(e)中间区域存在较大死区的情况,应将进水口开在进水端中间。

3.2 流体流量对槽内流场的影响

图4 不同流量对流场的影响

Fig. 4 Influences of different flows on flow field

流体流量的大小决定进水口流速的大小,即速度水头的大小。由雷诺公式知,流速越大,雷诺准数越大,湍流发展越充分,对流体的传质传热影响越显著。根据实验3.1的对比结果,数值模拟所采用的数学模型能准确的模拟出槽内流体的流场,因此,在研究流体流量对槽内流场的影响时,可单独采用数值模拟进行研究。数值模拟过程中,选择c进水口(Inter3),设定进口流量大小分别为220、200、180、160、140和120 L/h,以清水为介质。不同流量数值模拟的速度等值线图如图4所示,图4(a)~(f)对应的流量分别为220、200、180、160、140和120 L/h。

由图4可知,流量的大小对槽内流体流场的均匀性有较大的影响。通过对比图中不同流量的流场可以明显的发现,在较小的流量下,如图4(e)中的140 L/h和图4(f)中的120 L/h,槽内湍流发展不充分,槽内存在较大的死区;随着流体流量增大,死区面积逐渐减小,更有利于强化电解液的传质传热效果。在管径不变的条件下,流体流量的增大,意味着流体流速的增大,即入流的速度水头增大,而槽内静止液体在较大的速度水头的作用下,具有较大的脉动速度,槽内湍流发展的更充分,槽内死区明显减小。因此,盐湖提锂膜堆电解过程中,在不冲刷破坏涂覆电极的前提下,应适当增大电解液的流量。

3.3 流体黏度对槽内流场的影响

当流体在外力作用下,流体微元间出现相对运动时,流体的黏性将会阻碍流体内部的相对滑动,从而阻碍流体的流动。而盐湖卤水中含有大量的盐,其黏度较大,对槽内电解液的流动影响较大。周喜诚[22]测得新疆罗布泊盐湖卤水的老卤的黏度为11 mPa·s,密度为1.43 g/cm3,以此数据为数值模拟参数的参考值,清水黏度1 mPa·s作为一个数据,另外在黏度11 mPa·s上下各选一个数据,分别选为5 mPa·s和15 mPa·s。同时,流体的流量设定为210 L/h,选择c进水口(Inter3),同样采用标准k-ε湍流模型对槽内电解液的流场进行数值模拟。不同黏度的速度等值线图如图5所示,图5(a)~(d)对应的黏度分别为1、5、11和15 mPa·s,同时为了更好的进行对比,将图中的速度区间设置为0~0.1 m/s。

由图5可知,黏度对流体相对运动的影响非常显著。在相同流量下,黏度最小的清水(见图5(a))流场死区面积最小,湍流发展最充分。随着黏度的增大,流体流速减小的速率加快,死区面积增大;当黏度增大到11 mPa·s时,如图5(c)所示流体的流速将减小到不能直接与出水端壁面碰撞,且槽内死区面积明显比黏度较小的清水大;继续增大黏度,死区面积进一步增加,此时应采取增大流量的方式减少死区面积。由牛顿内摩擦定律知,流体黏度的增大,使流体之间的牛顿剪切应力增大,对流体之间相对运动阻碍作用增强,进而影响入流对槽内静止流体的搅动效果。因此,在对盐湖卤水进行隔膜电解提锂时,必须考虑盐湖卤水黏度对电解槽内流场的影响;对于黏度较大的老卤,为了减少槽内的死区面积,增强传质效果,减少浓差极化,应适当增大流体的流速。

图5 不同黏度对流场的影响

Fig. 5 Influences of different viscosities on flow field

4 结论

1) 所采用的标准k-ε湍流模型对此物理模型具有较好的适用性,能准确地反映槽内流体的流动。

2) 进水口位置、流体流量以及流体黏度对槽内流场的影响显著。通过物理实验以及数值模拟的结果可知,为获得较均匀的流场,减少死区面积,进水口宜开在进水端中间。槽内静止流体的搅动强度取决于流量(流速)的大小,流量越大,槽内的湍流强度越大、死区面积越小。黏度的增大使流体之间的牛顿剪切应力增大,从而严重地阻碍流体的相对运动,使槽内流体的流速快速的减小,死区面积明显增大。

3) 针对盐湖卤水黏度较大的特征,进水口开在进水端中间的同时,在不破坏涂覆电极的前提下,应尽可能地增大流量以获得较均匀的流场,从而强化电解槽内电解液的传质传热过程。

4) 本文建立了盐湖提锂膜堆电解槽的单槽数值模拟模型,对后续组装的电解槽提供了理论依据,也为电解过程强化传质打下了理论基础。此外,对新槽型的开发也有非常重要的指导意义。

REFERENCES

[1] 何启贤. 世界锂金属资源开发利用现状及其市场前景分析[J]. 轻金属, 2011(9): 3-7.

HE Qi-xian. Development status of lithium metal resources in the world and its prospect[J]. Light Metal, 2011(9): 3-7.

[2] NAUMOV A V, NAUMOVA M A. Modern state of the world lithium market[J]. Russian Journal of Non-Ferrous Metals, 2010, 51(4): 324-330.

[3] MARTIN G, RENTSCH L, HOCK M, BERTAU M. Lithium market research–global supply, future demand and price development[J]. Energy Storage Materials, 2017, 6: 171-179.

[4] 李冰心. 新能源汽车产业爆发锂市场迎来黄金期[J]. 新材料产业, 2016(1): 47-49.

LI Bing-xin. Lithium market ushered in the golden period with new energy automotive industry broke out[J]. Advanced Materials Industry, 2016(1): 47-49.

[5] GRUBER P W, MEDINA P A, KEOLEIAN G A, KESLER S E, EVERSON M P, WALLINGTON T J. Global lithium availability[J]. Journal of Industrial Ecology, 2011, 15(5): 760-775.

[6] KESLER S E, GRUBER P W, MEDINA P A, KEOLEIAN G A, EVERSON M P, WALLINGTON T J. Global lithium resources: Relative importance of pegmatite, brine and other deposits[J]. Ore Geology Reviews, 2012, 48(5): 55-69.

[7] 郑绵平, 刘喜方. 中国的锂资源[J]. 新材料产业, 2007(8): 13-16.

ZHENG Mian-ping, LIU Xi-fang. Lithium resources of China[J]. Advanced Materials Industry, 2007(8): 13-16.

[8] 杨荣金, 李彦武, 田海燕. 青海盐湖锂资源开发的环境影响分析及对策研究[J]. 环境与可持续发展, 2014, 39(2): 91-94.

YANG Rong-jin, LI Yan-wu, TIAN Hai-yan. Analysis and countermeasure study on environmental impact of lithium resources development in Qinghai saline lake[J]. Environment and Sustainable Development, 2014, 39(2): 91-94.

[9] 赵中伟, 梁新星, 刘旭恒, 何利华, 陈星宇, 司秀芬, 陈爱良. 磷酸铁离子筛卤水提锂热力学分析[J]. 中国有色金属学报, 2013, 23(2): 559-567.

ZHAO Zhong-wei, LIANG Xin-xing, LIU Xu-heng, HE Li-hua, CHEN Xing-yu, SI Xiu-fen, CHEN Ai-liang. Thermodynamics analysis of Li-extraction from brine using FePO4 ion-sieve[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 559-567.

[10] 司秀芬, 张伟光, 何利华, 梁新星, 赵中伟. 尖晶石锰酸锂卤水提锂热力学[J]. 中国有色金属学报, 2013, 23(12): 3410-3422.

SI Xiu-fen, ZHANG Wei-guang, HE Li-hua, LIANG Xin-xing, ZHAO Zhong-wei. Thermodynamics of Li-extraction from brine using spinel LiMn2O4[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3410-3422.

[11] HE L H, ZHAO Z W, LIU X H, CHEN A L, SI X F. Thermodynamics analysis of LiFePO4, precipitation from Li-Fe(II)-P-H2O system at 298 K[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1766-1770.

[12] LI Y H, ZHAO Z W, LIU X H, CHEN X Y, ZHONG M L. Extraction of lithium from salt lake brine by aluminum-based alloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3484-3489.

[13] LIU X H, CHEN X Y, ZHAO Z W, LIANG X X. Effect of Na+ on Li extraction from brine using LiFePO4/FePO4 electrodes[J]. Hydrometallurgy, 2014, 146(3): 24-28.

[14] ZHAO Z W, SI X F, LIANG X X, LIU X H, HE L H. Electrochemical behavior of Li+, Mg2+, Na+ and K+ in LiFePO4/ FePO4 structures[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(4): 1157-1164.

[15] ZHAO Z W, SI X F, LIU X H, HE L H, LIANG X X. Li extraction from high Mg/Li ratio brine with LiFePO4/FePO4 as electrode materials[J]. Hydrometallurgy, 2013, 133(2): 75-83.

[16] HE L H, XU W H, SONG Y F, LIU X H, ZHAO Z W. Selective removal of magnesium from a lithium-concentrated anolyte by magnesium ammonium phosphate precipitation[J]. Separation & Purification Technology, 2017, 187: 214-220.

[17] LIU X H, CHEN X Y, HE L H, ZHAO Z W. Study on extraction of lithium from salt lake brine by membrane electrolysis[J]. Desalination, 2015, 376: 35-40.

[18] 陈惠欣. 水下工程[M]. 中国电力出版社, 2006: 5-11.

CHEN Hui-xin. Underwater engineering [M]. China Electric Power Press, 2006: 5-11.

[19] 付启民, 刘士星. 湍流对传热传质过程的影响[J]. 安徽化工, 1984(1): 54-56.

FU Qi-min, LIU Shi-xing. Influence of turbulence on heat transfer and mass transfer process[J]. Chemical Industry of Anhui, 1984(1): 54-56.

[20] 王福军. 计算流体动力学分析: CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 114-124.

WANG Fu-jun. Computational fluid dynamics analysis: principle and application of CFD software[M]. Beijing: Tsinghua University Press, 2004: 114-124.

[21] LAUNDER B E, SPALDING D B. The numerical computation of turbulent flows[J]. Computer Methods in Applied Mechanics and Engineering, 1974, 3(2): 269-289.

[22] 周喜诚. 吸附法从盐湖卤水中提锂及制备碳酸锂的工艺研究[D]. 长沙: 中南大学, 2013: 15-16.

ZHOU Xi-cheng. The process research of lithium absorption from brine and production of carbonate[D]. Changsha: Central South University, 2013: 15-16.

Fluid hydraulics and numerical simulation on membrane electrolyzer for lithium extraction from salt lake brine

LIU Dong-fu, TANG Zhong-yang, HE Li-hua, XU Wen-hua, ZHAO Zhong-wei

(School of Metallurgy and Environment, Central South University, Changsha 410083, Hunan, China)

Abstract:According to the characteristics of lithium electrolytic extraction and the fluid flow in the electrolyzer, the effects of the inlet position, fluid flow rate and fluid viscosity on the flow field in the electrolyzer were studied, respectively. Through the comparison of hydraulic experiments and numerical simulation, the applicability of the mathematical model was verified. The results show that the standard k-ε turbulence model can accurately describe the flow state of the fluid in the electrolyzer. Considering the larger viscosity of the salt lake brine, the inlet should be posited in the middle of the water inlet position, and the fluid flow should be increased as much as possible under the premise of without damaging the coated electrode to strengthen the mass transfer.

Key words: salt lake brine; electrolyzer; flow field; numerical simulation; viscosity; standard k-ε turbulence model

Foundation item: Project(5160040420) supported by the National Natural Science Foundation of China

Received date: 2017-09-05; Accepted date: 2017-12-12

Corresponding author: ZHAO Zhong-wei; Tel: +86-731-88830476; E-mail: zhaozw@csu.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(5160040420)

收稿日期:2017-09-05;修订日期:2017-12-12

通信作者:赵中伟,教授,博士;电话:0731-88830476;E-mail:zhaozw@csu.edu.cn