DOI: 10.11817/j.issn.1672-7207.2020.12.009

牛磺酸对锡电解精炼过程的影响

钟晓聪1, 2,张斌1,林振聪1,李金辉1,刘志强2,路永锁3,王瑞祥1,徐志峰1

(1. 江西理工大学 材料冶金化学学部,江西 赣州,341000;

2. 稀有金属分离与综合利用国家重点实验室,广东 广州,510650;

3. 江西自立环保科技有限公司,江西 抚州,344113)

摘要:酸性锡电解精炼电解液一般需添加10~20 g/L苯酚磺酸,然而,苯酚磺酸有毒有害,亟待开发新型绿色添加剂,为此,在解析传统添加剂苯酚磺酸作用机制的基础上,设计筛选新型绿色添加剂,并评估其可行性。首先,对比研究苯酚磺酸和甲苯磺酸对电解液溶解氧浓度变化、锡胶生成量和阴极锡形貌的影响,解析苯酚磺酸中酚羟基和磺酸基对电解液稳定性和阴极锡质量的影响机制。苯酚磺酸的酚羟基和磺酸基可分别通过还原机理和络合机理抑制Sn(II)氧化水解,提升电解液稳定性;此外,酚羟基可能还具有阴极整平作用,基于此,从具有还原性的磺酸类物质筛选出牛磺酸作为添加剂替代物,并进一步研究牛磺酸对锡电解过程中电解液稳定性、阴极锡质量和电流效率的影响,评估牛磺酸添加可行性。研究结果表明:牛磺酸可显著提升电解液稳定性,效果优于苯酚磺酸;牛磺酸还可提高电流效率,并对Sn(II)阴极沉积行为和阴极形貌和电位无不利影响;牛磺酸可以作为苯酚磺酸的绿色替代物以提升锡电解液稳定性。然而,鉴于牛磺酸阴极整平效果不明显,在对阴极锡形貌有较高要求的应用场景中,可将其与整平剂组合添加来满足应用要求。

关键词:锡电解精炼;苯酚磺酸;牛磺酸;稳定性;整平效果

中图分类号:TF814 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)12-3349-08

Influence of taurine on the tin electrorefining process

ZHONG Xiaocong1, 2, ZHANG Bin1, LIN Zhencong1, LI Jinhui1, LIU Zhiqiang2, LU Yongsuo3,

WANG Ruixiang1, XU Zhifeng1

(1. Faculty of Materials, Metallurgy and Chemistry, Jiangxi University of Science and Technology,Ganzhou 341000, China;

2. State Key Laboratory of Rare Metals Separation and Comprehensive Utilization, Guangzhou 510650, China;

3. Jiangxi Self-Independence Environment Protection Science and Technology Ltd., Fuzhou 344133, China)

Abstract: Acidic electrolyte for tin electrorefining usually contained 10-20 g/L 4-hydroxybenzenesulfonic acid (HBSA), but, HBSA was toxic and harmful. It's urgent to develop novel green additive alternative. Hence, in this work, a novel environmental-friendly additive was designed based on the functional mechanism of HBSA, furthermore, its performance was evaluated during tin electrorefining process. Firstly, the roles of phenolic hydroxyl group and sulfonic group of HBSA in electrolyte stability and cathodic tin properties were clarified through comparatively investigating the effects of HBSA and p-toluenesulfonic acid(pTSA) on dissolved oxygen concentration, mass of tin sludge, and morphology of cathodic tin. The results show that phenolic hydroxyl group and sulfonic group can inhibit the oxidation-hydrolysis of Sn(II) and further improve electrolyte stability through reduction and complexation mechanism, respectively. Additionally, phenolic hydroxyl group can also present leveling effect on cathodic tin. Based on the functional mechanism of HBSA, among sulfonic compounds with reducibility, safe and non-toxic taurine was selected as potential alternative for HBSA. Furthermore, the effects of taurine on electrolyte stability, cathodic tin properties, and current efficiency were investigated to evaluate the feasibility of taurine. The results show that taurine substantially improves electrolyte stability, which overwhelms HBSA. Additionally, taurine is beneficial to enhance current efficiency, and impose no negative effect on Sn(II) deposition behavior, morphology of cathodic tin and cathodic potential. Taurine could be a potential alternative of HBSA to improve electrolyte stability. However, due to the minimal leveling effect of taurine, it is suggested that a leveling agent should be added with taurine in the scenario where cathodic tin with high flatness is demanded.

Key words: tin electrorefining; 4-hydroxybenzenesulfonic acid; taurine; stability; leveling effect

随着锡矿资源不断消耗,锡矿资源储量和品位不断降低,从二次资源中回收金属锡受到广泛关注[1]。废弃电路板、铜合金和锡阳极泥等二次资源均含金属锡[2-4]。在火法处理这些物料时,锡大量进入渣中。锡渣进一步经过硫化挥发—还原熔炼—真空蒸馏工序可获得粗锡。传统锡冶炼工业通常采用火法精炼方法脱除粗锡中的杂质[5]。然而,二次资源回收的粗锡通常杂质质量分数高且种类多,采用火法精炼脱杂存在流程长、成本高和收率低的缺点[6],因此,采用电解精炼处理二次资源回收粗锡更具优势。锡电解精炼可以在酸性和碱性体系中进行[7],由于酸性体系具有成本低的优点,大部分资源回收企业采用酸性体系[8-9]。酸性锡电解精炼采用的电解液一般由H2SO4和SnSO4组成[10]。Sn(II)在电解过程中容易被溶解氧和阳极副产的氧气氧化,进而水解生成锡胶。锡胶的生成一方面降低了溶液中的Sn(II)浓度,另一方面还可能吸附杂质并在阴极析出,影响阴极锡形貌和质量[11]。因此,酸性锡电解液中常常添加10~20 g/L酚磺酸,如甲酚磺酸和苯酚磺酸等[12]。酚磺酸具有抑制Sn(II)氧化并使阴极锡平整致密的作用[7,13]。然而,大部分酚磺酸气味重、有毒有害,严重影响作业人员健康,因此,亟需寻找绿色环保替代物。国内外研究报道指出,酒石酸[13]可以抑制Sn(II)的氧化,起到稳定电解液的作用;亚苄基丙酮[14]和辛基酚聚氧乙烯醚[15]可增大Sn(II)阴极沉积极化,抑制锡枝晶生长;甲醛[16]可小幅增大阴极极化程度,增加阴极锡光亮度。上述研究大部分以改善阴极形貌为目标,较少关注添加剂对Sn(II)稳定性的影响。为提高研发效率,本研究首先对比研究苯酚磺酸和甲苯磺酸对电解液稳定性和阴极形貌的影响,解析苯酚磺酸中的酚羟基和磺酸基在锡电解精炼过程中的作用机制;其次,基于苯酚磺酸作用机制,设计筛选出安全无毒的牛磺酸作为苯酚磺酸替代物,进一步研究牛磺酸对锡电解液稳定性、Sn(II)沉积行为、阴极形貌、电流效率和阴极电位的影响,评估牛磺酸替代苯酚磺酸的可行性。

1 实验

1.1 试剂

锡电解精炼电解液由化学纯试剂和去离子水配置而成。其中,空白组电解液质量浓度如下:SnSO4为40 g/L,H2SO4为90 g/L,萘酚为0.5 g/L,明胶为2 g/L。为表述方便,空白组电解液记为BE。电解液添加的甲苯磺酸(pTSA)、苯酚磺酸(4-羟基-苯磺酸,HBSA)、牛磺酸(Taurine)均为Aladdin 化学纯试剂。如无特殊说明,添加剂的添加质量浓度均为10 g/L。

化学纯试剂。如无特殊说明,添加剂的添加质量浓度均为10 g/L。

1.2 测试方法

1) 电解液溶解氧浓度分析。为监测电解液中溶解氧浓度变化,取100 mL电解液放置于250 mL玻璃烧杯中,在35 ℃下静置。采用溶氧仪(上海雷磁,JPSJ-605F)每隔24 h检测电解液中溶解氧饱和度。电解液溶解氧浓度测试平行进行3组。

2) 锡胶生成量分析。以锡胶生成量评估电解液稳定性,称取100 mL离心管原始质量,取60 mL电解液放入离心管,在35 ℃下静置3 d后将装有电解液的离心管进行离心(转速为10 000 r/min),锡胶附着在离心管底部,弃去上层电解液;在离心管内再加入60 mL去离子水,洗涤锡胶,并离心弃去洗涤水;洗涤2次并离心后,离心管和锡胶在60 ℃下烘干,称取离心管与锡胶总质量,并计算锡胶生成量。锡胶生成量测试平行进行3组。

3) 电极与电解池。电化学测试采用三电极体系在电化学工作站(上海辰华,CHI 760E),粗锡(工作面的长×宽为20 mm×20 mm,质量分数为98%,江西自立环保科技有限公司提供)为对电极,薄锡片(长×宽×厚为20 mm×20 mm× 1mm)为工作电极,Hg/Hg2SO4/sat. K2SO4 (mercurous sulfate electrode,MSE)为参比电极。如无特殊说明,文中所有电位均以此为参比。

4) 线性扫描测试。采用线性扫描(linear scanning voltammograms,LSV)研究添加剂对Sn(II)沉积行为的影响,电位扫描范围为-0.87~-1.20 V,扫描速度为5 mV/s,温度为35 ℃。

5) 阴极电位测试。采用恒流极化测试模拟电解精炼过程,电流密度为100 A/m2,电解液温度为35 ℃,极距为40 mm,电解周期为24 h。在电解过程中,采用电化学工作站记录阴极电位。

6) 形貌与电流效率。模拟电解精炼24 h后,立即取出阴极,用去离子水冲洗后烘干,然后送扫描电子显微镜(scanning electronic microscope,SEM)观察阴极锡形貌。电解前后,采用失重法获得阴极锡质量,进而根据法拉第定律计算阴极电流效率。

2 苯酚磺酸作用机制解析

解析苯酚磺酸作用机制是开发新型绿色锡电解精炼电解液添加剂的基础。为揭示苯酚磺酸酚羟基和磺酸基在抑制Sn(II)氧化水解和整平阴极锡2个方面的作用机制,对比了苯酚磺酸和甲苯磺酸对静置锡电解液的溶解氧浓度、锡胶生成量及阴极锡形貌的影响。

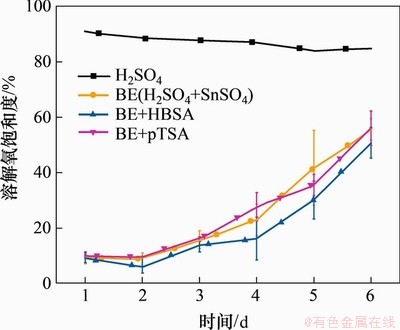

2.1 溶解氧浓度

图1所示为4种不同溶液在静置6 d过程中溶解氧饱和度的变化曲线。由图1可见:在质量浓度为90 g/L H2SO4溶液中,静置过程溶解氧饱和度波动小,稳定在90%左右。对于BE溶液,静置1 d后,溶解氧饱和度仅为10%,远比H2SO4溶液的小。随着静置时间延长,溶解氧浓度逐步上升,静置6 d后,溶解氧饱和度接近50%。对比H2SO4溶液和BE溶液可以发现,由于Sn(II)的存在,电解液中溶解氧饱和度大大降低。这是由于Sn(II)会与溶解氧反应,导致溶解氧的消耗。随着静置时间延长,Sn(OH)4生成量增大,Sn(II)浓度降低,溶解氧消耗速率低于溶解速率,电解液中溶解氧饱和度逐渐增大。

图1 在35 ℃下静置过程中不同溶液溶解氧饱和度的变化曲线

Fig. 1 Variation of dissolved oxygen saturation of different static solutions at 35 ℃

将苯酚磺酸或甲苯磺酸加入BE溶液,静置6 d时,溶解氧饱和度的变化趋势与BE溶液的一致。值得注意的是,加入甲苯磺酸,溶液中溶解氧饱和度与BE溶液的溶解饱和度非常接近。这说明加入甲苯磺酸对溶液中溶解氧浓度影响很小。在BE+苯酚磺酸溶液中,尽管溶解氧饱和度变化趋势与BE的一致,但在静置过程中,溶解氧饱和度均比BE溶液的低,表明加入苯酚磺酸可以降低溶解氧浓度。对比甲苯磺酸和苯酚磺酸添加对溶解氧浓度的影响,可以推测酚羟基具有还原性,酚羟基与溶解氧反应转变为醌基,进而使电解液溶解氧饱和度保持在更低水平。

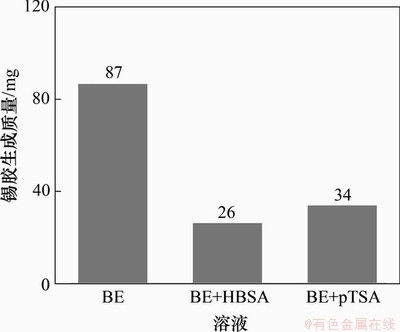

2.2 锡胶生成量

图2所示为BE,BE+苯酚磺酸和BE+甲苯磺酸静置72 h后锡胶生成质量。由图2可知:加入苯酚磺酸导致锡胶生成量显著降低。根据图1可知,苯酚磺酸的酚羟基具有还原性,可以消耗溶解氧,进而抑制Sn(II)的氧化水解,减少锡胶生成量。值得注意的是,尽管甲苯磺酸不具有还原性,对溶液中溶解氧浓度影响甚小,但是添加甲苯磺酸后,锡胶质量仅为BE溶液中的40%。因此,甲苯磺酸同样可以抑制锡胶的生成,但效果差于苯酚磺酸。从上述结果可以推测,在苯酚磺酸结构中,酚羟基的还原性可以消耗溶解氧,进而抑制Sn(II)氧化水解;除此之外,磺酸基官能团也可能与Sn(II)产生络合作用,减少游离Sn(II)浓度,抑制Sn(II)氧化水解。综上可见,甲酚磺酸可以同时通过还原机理和络合机理,抑制Sn(II)的氧化水解,提升电解液稳定性。

图2 不同组成溶液在35 ℃下静置72 h后生成的锡胶质量

Fig. 2 Mass of tin sludge formed during 72 h settling process in different solutions concentrations at 35 ℃

2.3 阴极锡形貌

图3所示为在不同组成电解液中电解精炼产出的阴极锡表面形貌。由图3(a)可见:在BE溶液中阴极锡表面整体上较平整,局部出现一些长条形凸起,在更高倍数形貌图(图3(b))中可发现,这些长条形凸起是柱状锡晶粒。由图3(c)可见:添加苯酚磺酸后,沉积的阴极锡表面平整程度(平整度)稍微增大。由高倍数形貌图(图3(d))可见,苯酚磺酸添加后,锡晶粒呈纺锤状,其锡晶粒粒径明显小于BE溶液中的锡金粒径。上述结果表明苯酚磺酸可以细化阴极锡晶粒,进而提升阴极锡平整度。然而,由图3(e)和(f)可见:在含甲苯磺酸电解体系中,阴极锡表面平整度显著降低。锡晶粒呈不规则棱锥状,晶粒粒径远大于BE溶液的晶粒粒径。对比苯酚磺酸和甲苯磺酸对阴极锡形貌的影响,可以推测苯酚磺酸中的酚羟基可能是起整平效果的官能团。

图3 不同电解液中锡电解精炼获得的阴极锡形貌(100 A/m2,24 h,35 ℃)

Fig. 3 Morphology of cathodic tin obtained in different electrolytes(100 A/m2,24 h,35 ℃)

对比分析苯酚磺酸和甲苯磺酸对电解液溶解氧浓度、锡胶生成量和阴极锡形貌的影响,可以得到以下推论,酚羟基和磺酸基可分别通过还原机理和络合机理提升电解液稳定性,此外,酚羟基可能具有整平效果。由于酚类物质大部分具有毒性,不利于作业环境和员工健康,本研究旨在寻找一种安全无毒且具有稳定电解液的苯酚磺酸替代物。牛磺酸通常作为食物和药物成分,具有无毒安全的特点,此外,牛磺酸还具有较强的还原性,有望成为苯酚磺酸替代物。因此,进一步对比研究了牛磺酸和苯酚磺酸对电解液稳定性、阴极沉积动力学、阴极锡形貌、阴极电位和电流效率的影响。

3 牛磺酸对锡电解过程影响

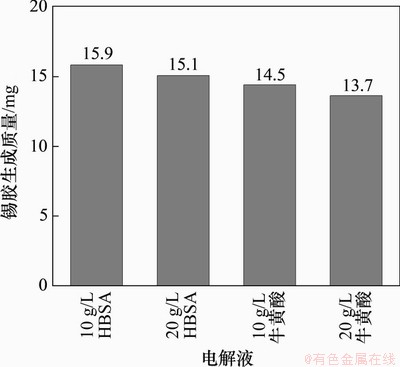

3.1 电解液稳定性

图4所示为苯酚磺酸和牛磺酸添加对电解液锡胶生成量的影响。由图4可见:在相同添加量条件下,含牛磺酸电解液的锡胶质量低于添加苯酚磺酸电解液的锡胶质量,说明牛磺酸具有提升锡电解液稳定性的作用,且效果优于苯酚磺酸。此外,随着添加量增大,苯酚磺酸和牛磺酸可进一步提升电解液稳定性。牛磺酸提升电解液稳定性的性能可能是其还原性和络合能力的综合结果。

图4 不同组成电解液在35 ℃下静置72 h后生成的锡胶质量

Fig. 4 Mass of tin sludge formed during 72 h settling process in different electrolytes at 35 ℃

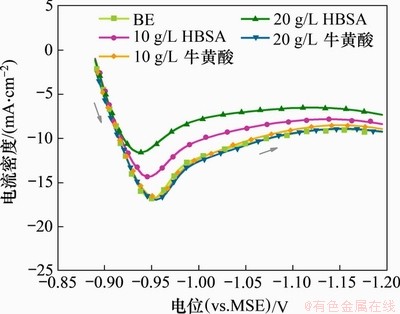

3.2 阴极沉积动力学

图5所示为锡阴极在不同电解液中的阴极线性扫描曲线。由图5可见:在BE溶液中,随着电位负向扫描,在-0.95 V附近出现明显还原峰,对应于Sn(II)的还原沉积反应(Sn(II)→Sn)[17-18];当溶液中添加苯酚磺酸后,Sn(II)还原峰峰值电流显著减小。此外,随着苯酚磺酸添加量由10 g/L增大到20 g/L,Sn(II)还原峰峰值电流进一步减小,证实苯酚磺酸添加可以显著阻滞Sn(II)的沉积,增大Sn(II)沉积反应极化程度。极化强度增大通常可以细化沉积物晶粒[19-21],这一结果可以解释苯酚磺酸的整平效果。然而,含牛磺酸溶液的LSV曲线与BE溶液的LSV曲线几乎重合,且牛磺酸添加量对LSV曲线影响甚小。因此,可以推断牛磺酸对Sn(II)沉积动力学影响很小,这可能与牛磺酸相对分子质量小较难在Sn电解液界面形成阻滞膜有关。

图5 Sn阴极在不同电解液中的LSV曲线(-0.87~-1.20 V,5 mV/s,35 ℃)

Fig. 5 LSV curves of tin cathode obtained in different electrolytes(-0.87--1.20 V, 5 mV/s, 35 ℃)

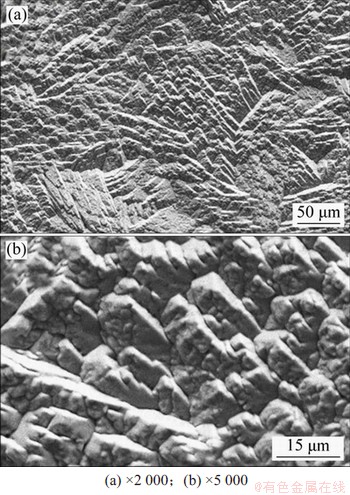

3.3 阴极形貌

图6所示为添加有牛磺酸电解液中24 h电解精炼获得的阴极锡形貌图。由图6可见,添加牛磺酸后,阴极锡形貌特征(图6(a))与BE溶液中(图3(a))的一样,呈现出大量长条形的凸起。图6(b)所示为高倍数形貌图,阴极锡表面裸露出柱状锡晶粒。牛磺酸几乎不影响阴极锡形貌,这与其不影响Sn(II)的沉积动力学的结果一致。

图6 添加有牛磺酸电解液中锡电解精炼获得的阴极锡形貌(100 A/m2,24 h,35 ℃)

Fig. 6 Morphology of cathodic tin obtained in taurine-containing electrolyte(100 A/m2,24 h,35 ℃)

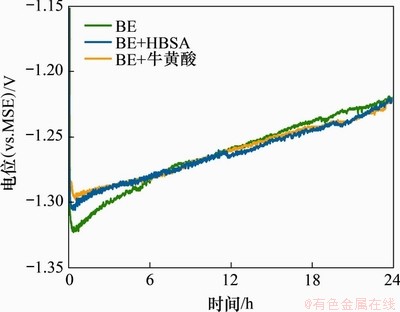

3.4 阴极电位与电流效率

图7所示为锡阴极在不同电解液体系电解精炼过程中的电位变化曲线。由图7可见:在24 h电解精炼过程中,3种电解液中的电位-时间曲线均较平稳,未出现电位震荡,说明阴极沉积过程中电极表面较稳定,无明显锡枝晶、毛刺或粉状锡生成。在电解过程中,随着极化时间延长,阴极电位逐渐正移,极化程度减小,这可能与阴极锡表面平整度减小、表面积增大进而导致实际电流密度降低有关。比较3种电解液的阴极电位可见,苯酚磺酸和牛磺酸添加对阴极电位的影响甚小,说明牛磺酸添加对阴极电位无不利影响。

图7 在不同电解液体系锡电解精炼过程阴极电位-时间曲线(100 A/m2, 35 ℃)

Fig.7 Cathodic potential-time curves during tin electrorefining process in different electrolytes (100 A/m2, 35 ℃)

表1所示为3种电解液电解过程的阴极电流效率。由表1可知:尽管3组平行实验所测得的电流效率有较大波动,但苯酚磺酸添加明显地降低了电流效率,与文献[17]的结果是一致的。苯酚磺酸降低电流效率可能与其在阳极和阴极上反复氧化-还原(穿梭效应)有关。相反,添加牛磺酸后,阴极电流效率明显增大。这可能是由于牛磺酸提升了电解液稳定性,电解液中Sn(II)保持在较高水平,从而抑制了H+和其他杂质在阴极析出。

表1 不同电解液中锡电解精炼过程阴极电流效率 (24 h, 100 A/m2, 35 ℃)

Table 1 Cathodic current efficiency of tin electrorefining process (24 h, 100 A/m2, 35 ℃) in different electrolytes

4 结论

1) 苯酚磺酸中的酚羟基和磺酸基分别通过还原机理和络合机理抑制Sn(II)氧化水解,进而提升锡电解精炼电解液稳定性。此外,苯酚磺酸中的酚羟基可能具有良好的整平效果。

2) 牛磺酸添加可以有效提升锡电解液稳定性,且效果优于苯酚磺酸。此外,牛磺酸添加可以提高阴极电流效率,且对阴极沉积行为、阴极形貌和阴极电位无不利影响。

3) 牛磺酸安全无毒,可以作为苯酚磺酸的绿色替代物,提升锡电解液稳定性。然而,其无整平效果,在对阴极锡形貌有较高要求的应用场景中,可以通过复合添加牛磺酸与整平剂来满足应用要求。

参考文献:

[1] 孙虎, 王建平, 王玉峰, 等. 我国锡矿开发利用现状及可持续发展建议[J]. 资源与产业, 2012, 14(4): 58-62.

SUN Hu, WANG Jianping, WANG Yufeng, et al. Status and suggestions of sustainable development to China's tin ores[J]. Resources & Industries, 2012, 14(4): 58-62.

[2] 彭平安, 盛国英, 傅家谟. 电子垃圾的污染问题[J]. 化学进展, 2009, 21(2): 550-557.

PENG Ping'an, SHENG Guoying, FU Jiamo. The pollution by electronic and electric wastes[J]. Progress in Chemistry, 2009, 21(2): 550-557.

[3] 周益辉, 丘克强. 回收废弃印刷电路板焊锡的新技术[J]. 中南大学学报(自然科学版), 2011, 42(7): 1883-1889.

ZHOU Yihui, QIU Keqiang. A new technology for recycling solder from waste printed circuit boards[J]. Journal of Central South University (Science and Technology), 2011, 42(7): 1883-1889.

[4] 彭思尧, 杨建广, 陈冰, 等. 含锡二次资源隔膜电积回收锡新工艺试验[J]. 中国有色金属学报, 2016, 26(12): 2656-2667.

PENG Siyao, YANG Jianguang, CHEN Bing, et al. Novel process for tin recovery from stannous secondary resources based on membrane electrodeposition[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2656-2667.

[5] 郭学益, 刘静欣, 田庆华, 等. 有色金属复杂资源低温碱性熔炼原理与方法[J]. 有色金属科学与工程, 2013, 4(2): 8-13.

GUO Xueyi, LIU Jingxin, TIAN Qinghua, et al. Principle and method of low temperature alkaline smelting in non-ferrous metallurgy complicated resources[J]. Nonferrous Metals Science and Engineering, 2013, 4(2): 8-13.

[6] 刘欢, 华中胜, 何几文, 等. 废弃氧化铟锡中铟的回收技术综述[J]. 材料导报, 2018, 32(11): 1916-1923.

LIU Huan, HUA Zhongsheng, HE Jiwen, et al. Indium recovery from waste indium tin oxide: a technological review[J]. Materials Review, 2018, 32(11): 1916-1923.

[7] RIMASZEKI G, KULCSAR T, KEKESI T. Investigation and optimization of tin electrorefining in hydrochloric acid solutions[J]. Journal of Applied Electrochemistry, 2012, 42(8): 573-584.

[8] RIMASZEKI G, KULCSAR T, KEKESI T. Application of HCl solutions for recovering the high purity metal from tin scrap by electrorefining[J]. Hydrometallurgy, 2012, 125: 55-63.

[9] SABA A E, AFIFI S E, EL SHERIEF A E. Developments in alkaline tin electrorefining[J]. The Journal of the Minerals, Metals & Materials Society, 1988, 40(8): 40-43.

[10] 南天翔, 杨建广, 陈冰, 等. 超声耦合隔膜电积锡电化学机理[J]. 中国有色金属学报, 2018, 28(6): 1233-1241.

NAN Tianxiang, YANG Jianguang, CHEN Bing, et al. Electrochemical mechanism of tin membrane electrodeposition in ultrasonic field[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(6): 1233-1241.

[11] KEKESI T. Electrorefining in aqueous chloride media for recovering tin from waste materials[J]. Acta Metallurgica Slovaca, 2013, 19(3): 196-205.

[12] 庄绍尧. 酚磺酸在酸性光亮镀锡中的作用[J]. 电镀与精饰, 1989, 11(1): 6-9.

ZHUANG Shaoyao. The role of phenolsulfonic acid in the bright acid tin plating[J]. Plating & Finishing, 1989, 11(1): 6-9.

[13] XIAO Faxin, SHEN Xiaoni, REN Fengzhang, et al. Additive effects on tin electrodepositing in acid sulfate electrolytes[J]. International Journal of Minerals, Metallurgy, and Materials, 2013, 20(5): 472-478.

[14] 肖发新, 危亚军, 李飞飞, 等. 甲醛和OP乳化剂对印刷电路板酸性半光亮镀锡的影响[J]. 材料保护, 2011, 44(1): 1-6.

XIAO Faxin, WEI Yajun, LI Feifei, et al. Influence of formaldehyde and emulsifier OP on semi-bright tin plating of printed circuit board in acidic bath[J]. Materials Protection, 2011, 44(1): 1-6.

[15] COLLAZO A, FIGUEROA R, NOVOA X R, et al. Electrodeposition of tin from a sulphate bath: an EQCM study[J]. Surface and Coatings Technology, 2015, 280: 8-15.

[16] TZENG G S, LIN S H, WANG Y Y, et al. Effects of additives on the electrodeposition of tin from an acidic Sn(II) bath[J]. Journal of Applied Electrochemistry, 1996, 26(4): 419-423.

[17] 徐志峰, 李柱, 路永锁, 等. 没食子酸对锡电解精炼过程的影响[J]. 中国有色金属学报, 2019, 29(5): 1065-1072.

XU Zhifeng, LI Zhu, LU Yongsuo, et al. Influence of Gallic acid on tin electrorefining process[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(5): 1065-1072.

[18] TORRENT-BURGUES J, GUAUS E, SANZ F. Initial stages of tin electrodeposition from sulfate baths in the presence of gluconate[J]. Journal of Applied Electrochemistry, 2002, 32(2): 225-230.

[19] MARTYAK N M, SEEFELDT R. Additive-effects during plating in acid tin methanesulfonate electrolytes[J]. Electrochimica Acta, 2004, 49(25): 4303-4311.

[20] KULCSAR T, TOTH G B, KEKESI T. Complex evaluation and development of electrolytic tin refining in acidic chloride media for processing tin-based scrap from lead-free soldering[J]. Mineral Processing and Extractive Metallurgy, 2016, 125(4): 228-237.

[21] LOW C T J, WALSH F C. The influence of a perfluorinated cationic surfactant on the electrodeposition of tin from a methanesulfonic acid bath[J]. Journal of Electroanalytical Chemistry, 2008, 615(2): 91-102.

(编辑 秦明阳)

收稿日期: 2020 -06 -16; 修回日期: 2020 -08 -20

基金项目(Foundation item):江西省自然科学基金资助项目(20202BAB214015);稀有金属分离与综合利用国家重点实验室开放基金资助项目(GK-201905) (Project(20202BAB214015) supported by Natural Science Foundation of Jiangxi Province; Project(GK-201905) supported by the Research Fund Program of State Key Laboratory of Rare Metals Separation and Comprehensive Utilization)

通信作者:徐志峰,教授,博士,从事绿色冶金与过程强化研究;E-mail: xzf_1@163.com