铝合金机轮轮毂锻造流线仿真与实验研究

张玉勋,易幼平,李云,黄始全

(中南大学 机电工程学院,湖南 长沙,410083)

摘要:采用Deform 2D软件对铝合金机轮轮毂在不同工艺参数下的锻造流线进行仿真分析,并通过机轮轮毂缩比件锻压工艺实验研究对仿真结果进行验证。研究结果表明:适当增大坯料与模具之间的摩擦,可减小流线与锻件表面夹角,避免流线露头;与常规热模锻工艺相比,等温模锻工艺(模具温度和坯料温度均为450 ℃,压制速度为0.1 mm/s)在较高的温度和较低的变形速率下,可有效降低材料的变形抗力,增强材料在模腔中的流动性,成形的机轮轮毂流线分布合理,晶粒细小均匀,避免了热模锻过程中易产生裂纹、充填不满等缺陷。

关键词:铝合金机轮轮毂;流线;摩擦;等温模锻

中图分类号:TG306 文献标志码:A 文章编号:1672-7207(2011)07-1967-06

Simulation and experiment research on forging flow lines for aluminum alloy wheel-hub

ZHANG Yu-xun, YI You-ping, LI Yun, HUANG Shi-quan

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: The simulation of forging flow lines for aluminum alloy wheel-hub was carried out on the condition of different process parameters by using software platform Deform 2D. The experiment of forging process for reduced-scale wheel-hub was performed to verify the simulation results. The results show that a proper increase of friction between the mould and billet contributes to reduction of the angle between flow lines and workpiece surface, and prevention of flow lines outcrop. In comparison with the hot die forging, due to higher temperature and lower velocity in isothermal die forging with the temperature of the billet and models 450 ℃ and the velocity 0.1 mm/s, the metal strain resistance is reduced greatly, and the flowability of metal in the mould is improved. Therefore, the reasonable flow lines and uniform fine grain are obtained and the defects such as forging cracks and underfill occurring in hot die forging can be avoided.

Key words: aluminum alloy wheel-hub; flow lines; friction; isothermal die forging

锻造流线是金属锻造成形过程中的杂质、化合物、偏析、晶界等沿主伸长方向形成的纤维组织,其力学性能呈各向异性。当锻件纤维与锻件所受压力方向垂直或与拉力方向一致时,锻件的强度和抗疲劳性能可明显提高[1-2]。机轮轮毂是飞机起落架的重要承力构件,长期在大摩擦、高强度和高负荷的环境下工作,机轮轮毂的轮缘根部、毂部转接及固定轮缘根部等处极易产生疲劳裂纹[3-5]。如何在塑性成形中使机轮轮毂锻件获得良好的流线,提高锻件的抗疲劳性能,是锻压工艺研究必须解决的问题。长期以来,锻造成形工艺主要依靠实际经验和锻造试验的方法获得。不仅试验费用高、周期长,而且难以全面分析微观组织与工艺制度的相关规律。有限元法辅助锻压工艺设计是目前先进的工艺设计方法,通过与材料实验相结合,可分析和预测锻件微观组织演化规律,了解材料在模腔内的流动状况与锻件的温度、应变和流线分布[6-8],从而对工艺参数进行优化[9-10],避免缺陷的发生,这对提高产品质量、降低成本具有重要意义。Deform有限元仿真软件是热加工成形仿真研究的有效工具,国内外学者利用该软件在锻压成形仿真方面开展了大量研究工作。Joun等[11]研究了在有限元分析中库仑摩擦和剪切摩擦对金属成形的影响规律;Dong等[12]研究了活塞裙的等温锻造过程,优化了锻造工艺;Zhang等[13]利用此软件研究了复杂盘类件在等温模锻时出现流线缺陷的原因,并提出了改善措施;Shan等[14]通过研究铝合金等温模锻过程中流线变化分布规律,得出复杂锻件流线紊乱和穿流缺陷形成机理和演变规律。在此,本文作者利用有限元软件Deform 2D研究模锻工艺参数对典型单辐板机轮轮毂锻件流线形态的影响,在3.15 MN油压机上进行机轮轮毂缩比件的工艺实验,对比分析仿真与实验结果,提出改善锻件组织与流线的工艺措施。

1 机轮轮毂流线仿真

1.1 有限元分析基本参数

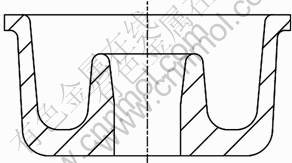

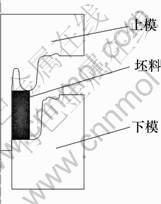

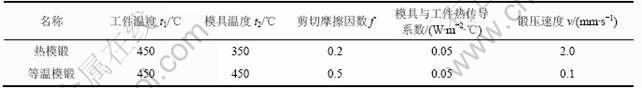

图1所示为某机型机轮毂简化后的锻件图。由于机轮轮毂为轴对称结构,利用Deform 2D进行有限元锻压成形模拟时可取轴对称模型。图2所示为模锻成形模拟仿真时坯料与模具图。坯料材料为7050铝合金,流变应力本构方程是有限元模拟中需输入的材料模型,本文直接引用已完成的研究工作所建立的本构方程[15]。在锻压成形模拟中,不考虑模具的变形,模具材料属性设为刚体。利用Deform 2D软件自动划分网格功能对坯料进行网格划分,坯料网格数为1 500,在计算过程中随时根据网格畸变情况进行重新划分,以保证计算的精度和收敛性。分别对锻件在常规热模锻和等温模锻工艺下的成形进行仿真分析,表1所示为模拟仿真时2种模锻工艺的参数设置。

1.2 仿真结果分析

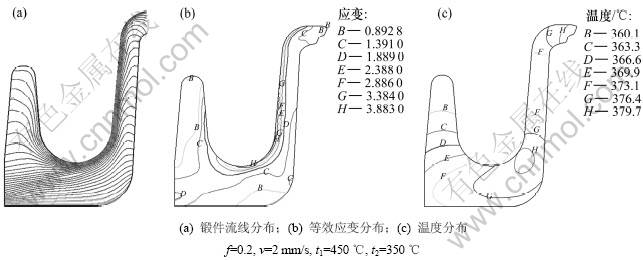

图3所示为常规热模锻工艺下锻件流线、等效应变和温度分布。从图3(a)可见:在锻件的内表面附近,流线沿锻件轮廓分布,与锻件表面平行 ;在锻件外表面附近,流线与锻件表面几乎垂直,流线出现露头。从图3(b)可见:锻件内表面附近的等效应变较其他部位的大,晶粒沿锻件表面法向方向压缩,流线平行于锻件表面;在锻件的外表面附近,变形量较小,未形成良好的流线形态。由图3(c)可知:锻件筋部温度较初始温度下降很多,小于360 ℃,金属变形抗力随之提高,流动能力下降,高筋部位变形程度减小,容易造成流线不畅、充填不满等缺陷。

图1 机轮轮毂简图

Fig.1 Sketch of wheel-hub

图2 模锻成形坯料与模具

Fig.2 Model of dies and billet

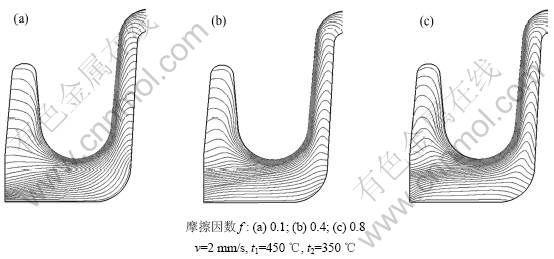

图4所示为热模锻时不同摩擦因数下的流线形态。从图4可见:随着摩擦因数的增加,锻件流线形态明显改善。但摩擦因数增大会使锻件筋部的充填更加困难,锻造压力增大,对锻件成形不利。

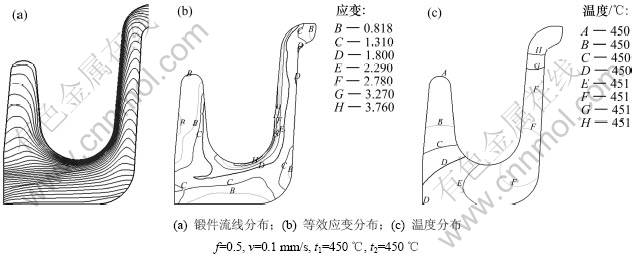

图5所示为等温模锻工艺下锻件流线、等效应变和温度分布。由图5(a)可知:等温模锻工艺下锻件流线与锻件表面夹角较小,流线露头基本消除,流线形态好于常规模锻工艺下锻件流线形态;在高温、低速条件下,金属与模具间的摩擦增大[16],有利于形成良好的流线形态,避免流线露头。从图5(c)可见:等温模锻工艺下锻件温度分布均匀,维持在450~451 ℃,成形速率低,使金属变形抗力降低,流动性增强,模具充填性提高,抵消了摩擦提高所引起的模具充填性变差、成形压力增大等不良影响。由此可见:在等温模锻工艺下,锻件成形容易,流线分布合理,能满足机轮轮毂对流线的要求。

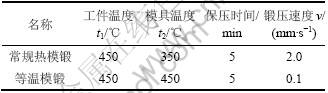

表1 模锻仿真参数

Table 1 Simulation parameters of die forging

图3 常规热模锻锻件流线,等效应变和温度分布

Fig.3 Flow lines, effective strian, temperature distribution of forging in hot die forging

图4 摩擦状态对流线的影响

Fig.4 Effect of friction on flow lines distribution

图5 等温模锻锻件流线、等效应变和温度分布

Fig.5 Flow lines, effective strain, temperature distribution of forging in isothermal die forging

2 机轮轮毂实验研究

2.1 实验设备及方案

为验证有限元分析结果,在3.15 MN油压机上对机轮轮毂缩比件(1:5)进行了锻压工艺实验。分别采用热模锻和等温模锻工艺对锻件进行压制,工艺参数见表2。坯料材料为7050铝合金,其内径为27 mm,外径为69 mm,高为59 mm。热模锻时,坯料在电阻炉中加热至450 ℃,模具通过专门设计的模具加热系统加热至350 ℃,并保温1 h;等温模锻时,坯料与模具均通过模具加热系统加热至450 ℃,并保温1 h。锻造前采用喷涂方式对坯料与模具进行润滑,润滑剂为WS2+石墨+汽缸油。

锻造完毕后,对锻件进行固溶、时效处理,并将锻件分成两半,对锻件剖面进行打磨,用NaOH溶液及HNO3溶液进行碱蚀、酸洗以显示锻件流线。对金相试样粗磨、抛光以及10 mL HCl+5 mL HNO3+5 mL HF+380 mL H2O侵蚀剂侵蚀后,用Leica DMI5000M智能型金相显微镜观察。

表2 模锻工艺实验参数

Table 2 Experiment parameters of die forging process

2.2 实验结果及分析

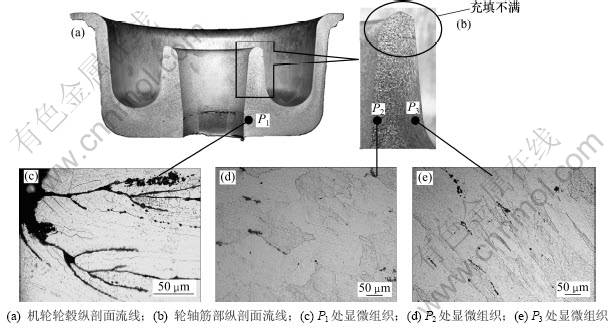

图6所示为常规热模锻工艺下锻件流线和金相。由图6可以看出:锻件筋部顶端充填不满;锻件内表面附近的流线沿锻件轮廓分布,与锻件表面平行,其晶粒狭长,晶粒排列方向性强;锻件外表面附近的晶粒变形程度小,晶粒较大,呈等轴晶形态,出现流线露头;在轮毂内孔偏下处,有一裂纹圈,裂纹向锻件内部延伸达1 mm以上。从图3(c)所示的热模锻工艺下锻件温度分布可看出:锻件较最初温度下降很多,筋部温度最低。温度偏低、成形速率较快,使金属变形抗力增大和模具充填性变差,导致锻件筋部充填不满;锻件再结晶数少,晶粒较大;在常规热模锻工艺下,金属变形抗力大,锻件变形不均匀和各处金属流动速度差较大等因素导致裂纹产生。

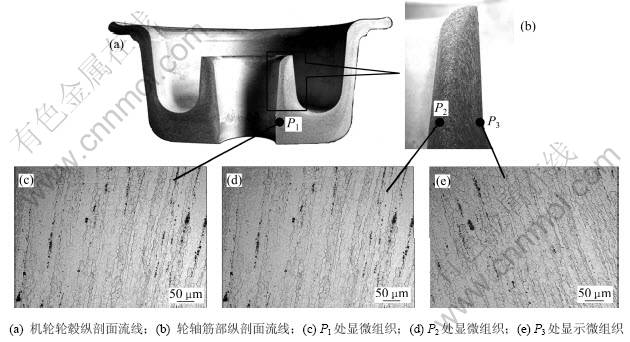

图7所示为等温模锻工艺下锻件流线和金相。由图7可以看出:锻件成形完好,流线清晰,沿锻件轮廓分布,与锻件表面夹角小,锻件晶粒细小均匀。机轮轮毂在常规热模锻工艺下出现裂纹的部位,在等温模锻时,相应部分未发现有裂纹,锻件的其他部位也未发现裂纹。在等温模锻工艺下,成形速率低和变形温度较高,不仅大幅度降低了金属的变形抗力,增强了金属在型腔中的流动性,而且使得锻件再结晶充分;同时,亦有利于修复坯料本身存在的缺陷,防止裂纹的产生,以获得组织与性能优良的模锻件。

图6 常规模锻工艺下锻件流线和金相照片

Fig.6 Flow lines distribution and microstructure of forging in hot die forging

图7 等温模锻工艺下锻件流线和金相照片

Fig.7 Flow lines distribution and microstructure of forging in isothermal die forging

仿真结果与实验结果基本符合。根据仿真与实验研究结果,可采用变形速度为0.1 mm/s、模具和坯料温度均为450 ℃的等温模锻工艺作为机轮轮毂的锻造成形工艺。

3 结论

(1) 适度提高模具与坯料之间的摩擦,增加模具型腔对金属流动的阻力有利于减小流线与锻件表面的夹角,获得较好的流线形态。

(2) 热模锻工艺条件下机轮轮毂容易出现根部开裂、高筋部分充填不满、流线外露等缺陷。

(3) 采用低速成形的等温模锻工艺,可有效地降低材料变形抗力,获得流线分布合理、晶粒细小均匀、力学性能优良、成形完好的机轮轮毂。

参考文献:

[1] 吕炎. 锻件缺陷分析与对策[M]. 北京: 机械工业出版社, 1999: 38-42.

L? Yan. Forging defect analysis and countermeasures[M]. Beijing: Machinery Industry Press, 1999: 38-42.

[2] 张宏伟,魏永利,王玉刚.模具设计对铝合金模锻件金属流线的影响[J].轻合金加工技术, 2003, 31(8): 32-34.

ZHANG Hong-wei, WEI Yong-li, WANG Yu-gang. Influence of die design on metal streamline of aluminium alloy close-die forgings[J]. Light Alloy Fabrication Technology, 2003, 31(8): 32-34.

[3] 王晓平. 飞机起落架制造及其工艺探讨[J]. 航空工程与维修, 2001, 3(4): 15-17.

WANG Xiao-ping. A research of aircraft landing gear manufacturing process[J]. Aviation Engineering and Maintenance, 2001, 3(4): 15-17.

[4] 袁英民, 孙金立, 陈新波, 等. 某型飞机轮毂原位检测[J]. 无损检测, 2006, 28(9): 458-459.

YUAN Yin-min, SUN Jin-li, CHEN Xin-bo, et al. The in-situ testing for the wheel hub of one aircraft[J]. Nondestructive Testing, 2006, 28(9): 458-459.

[5] 张玉华, 罗飞路, 孙慧贤. 飞机轮毂涡流检测中探头提离效应的分析与抑制[J]. 仪器仪表学报, 2009, 30(4): 786-790.

ZHANG Yu-hua, LUO Fei-lu, SUN Hui-xian. Suppressing probe-coil’s lift-off effect on inspection of aircraft wheel hub using eddy current technique[J]. Chinese Journal of Scientific Instrument, 2009, 30(4): 786-790.

[6] Dean T A. The net-shape forming of gears[J]. Materials and Design, 2000, 21(4): 271-278.

[7] Bewlay B P, Gigliotti M F X, Hardwicke C U, et al. Net-shape manufacturing of aircraft engine disks by roll forming and hot die forging[J]. J Mater Process Technol, 2003, 135(2): 324-329.

[8] Kang C G, Bae J W. Numerical simulation of mold filling and deformation behavior in rheology forming process[J]. Mechanical Sciences, 2008, 50(5): 944-955.

[9] Choi S K, Chun M S, Van C J, et al. Optimization of open die forging of round shapes using FEM analysis[J]. J Mater Process Technol, 2006, 172(1): 88-95.

[10] LIU Yu-li, YANG He, GAO Tao, et al. Effects of process parameters on the temperature field in Ti-6Al-4V alloy blade precision forging process[J]. J Mater Sci Technol, 2006, 222(4): 473-477.

[11] Joun M S, Moon H G, Choi I S, et al. Effects of friction laws on metal forming processes[J]. Tribology International, 2009, 42(5): 311-319.

[12] DONG Wan-peng, CHEN Jun. 3D FEA simulation of 4A11 piston skirt isothermal forging process[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(2): 1196-1200.

[13] ZHANG Yan-qiu, SHAN De-bin, XU Fu-chang. Flow lines control of disk structure with complex shape in isothermal precision forging[J]. Mater Process Technol, 2009, 209(2): 745-753.

[14] SHAN De-bin, ZHANG Yan-qiu, WANG Yong, et al. Defect analysis of complex-shape aluminum alloy forging[J]. Trans Nonferrous Met Soc China, 2006, 16(S3): 1574-1579.

[15] 易幼平, 杨积慧, 蔺永诚. 7050铝合金热压缩变形的流变应力本构方程[J]. 材料工程, 2007, 9(4): 20-22.

YI You-ping, YANG Ji-hui, LIN Yong-cheng. Flow stress constitutive equation of the 7050 aluminium alloy during hot compression[J]. Journal of Materials Engineering, 2007, 9(4): 20-22.

[16] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2008: 242.

WEN Shi-zhu, HUANG Ping. Principles of tribology[M]. Beijing: Tsinghua University Press, 2008: 242.

(编辑 陈灿华)

收稿日期:2010-07-12;修回日期:2010-09-27

基金项目:国家重点基础研究计划(“973”计划)项目(2005CB724105)

通信作者:易幼平(1966-),男,湖南湘潭人,博士,教授,博士生导师,从事大型构件锻造成形工艺与数字化仿真、超声波焊接机理与工程应用等研究;电话:0731-88830294;E-mail: yyp@csu.edu.cn