文章编号:1004-0609(2010)05-0872-06

TB8钛合金的热变形组织与织构

李 萍,段园培,薛克敏,王晓溪,甘国强

(合肥工业大学 材料科学与工程学院,合肥 230009)

摘 要:采用电子背散射衍射(EBSD)技术对新型亚稳态β型TB8钛合金的热压缩变形组织和织构进行研究。结果表明:TB8合金热压缩变形组织呈明显的形变不均匀特征;动态再结晶的形核及长大与亚结构的演变关系极为密切;变形过程中无论动态再结晶是否发生或进行完全,形变组织都存在较强织构,造成TB8钛合金力学性能及成形性的各向异性。

关键词:TB8钛合金;热变形;显微组织;织构;动态再结晶;亚结构

中图分类号:TG146 文献标志码:A

Microstructures and textures of TB8 titanium alloy after hot deformation

LI Ping, DUAN Yuan-pei, XUE Ke-min, WANG Xiao-xi, GAN Guo-qiang

(School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

Abstract: The microstructures and textures of a new metstable β-TB8 titanium alloy after hot deformation were investigated by electron backscattered electron diffracometry (EBSD). The results show that the microstructures of the TB8 titanium alloy after hot compression are obviously characterized as inhomogenity. The nucleation and growth of the dynamic recrystallization grains are in close relations with the evolution of substructure during the deformation process. No matter whether the dynamic recrystallization happens or the recrystallization is completely finished strong textures are achieved, which will result in the anisotropy of mechanical properties and formability for the TB8 titanium alloy.

Key words: TB8 titanium alloy; hot deformation; microstructure; texture; dynamic recrystallization; submicrostructure

在塑性变形过程中,金属显微组织演变直观表现为晶粒形状发生改变,更深层次则表现为晶粒内部显微结构的形成。形变显微组织结构的形成恰恰是塑性变形不均匀的表现,而这种不均匀对材料的动态、静态再结晶及相变均产生不同影响。因此,形变显微组织结构与取向演变受到国内外材料工作者们的广泛关注,以期更好地探究塑性变形机理并控制金属材料的性能[1-5]。

近年来,电子背散射衍射技术(Electron back- scattered electron diffraction, EBSD)发展迅速,其精度及自动化程度得到不断提高,因而在金属塑性变形研究中的应用也越来越广泛[6-9]。EBSD技术作为一种新的分析多晶体晶粒取向的手段,可以用于表征形变的不均匀性及织构演化等[4-6],有助于更为深入地分析材料的变形行为。

TB8钛合金是一种具有高比强度、优异的冷成形性、高抗氧化性能和良好的抗腐蚀能力等诸多优良性能的新型亚稳定β型钛合金[10]。鉴于目前针对该合金热变形行为的研究鲜见报道[11-14],DUAN等[15]开展了其热变形行为及组织演变的相关研究工作[15]。为了更充分地理解TB8钛合金的热变形行为,以推广其在航空航天等领域中的应用,在前期金相组织分析的基础上,本文作者采用EBSD技术对TB8钛合金初始组织及热变形组织进行表征,深入探讨合金的组织演变及形变织构特征。

1 实验

TB8钛合金的化学成分如表1所列。

表1 TB8合金的化学成分

Table 1 Chemical composition of TB8 titanium alloy (mass fraction, %)

等温恒应变速率压缩实验在北京科技大学的Gleeble-1500热模拟机上进行。将压缩试样加工成d 8 mm×15 mm的圆柱体。热压缩实验如下:试样以10 ℃/s升温到1 200 ℃,保温300 s,然后以5 ℃/s的速度冷却到变形温度(750、800、900、1 000和1 100 ℃),保温2s 以消除试样内部的温度梯度,接着分别以0.01~1 s-1的应变速率变形,总变形量为60%,卸载后立即淬火以保留其高温变形组织。将变形后试样沿压缩轴向进行线切割,取其中的一半观察其热变形组 织。样品经过粗磨、细磨、机械抛光,再采用电解抛光处理后进行EBSD测试。测试时样品的压缩轴对应x方向。取向成像图与菊池衬度图中的细蓝线和细红线分别代表3?~5?、5?~10?亚晶界,细黑线代表10?~15?晶界,粗黑线代表大于15?晶界。

2 结果与讨论

2.1 原始组织

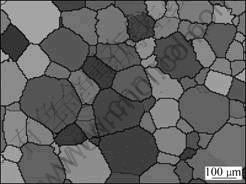

图1和图2所示分别为EBSD测试获得的TB8合金初始组织的取向成像图和极图。从图1可以看出,初始组织形貌为等轴状。由初始组织的{100}、{110}和{111}晶粒取向极图可看出,组织中没有出现明显织构,因此晶粒取向不存在方向性,基本上为任意取向分布。

2.2 热变形组织及织构

2.2.1 未再结晶组织

图3所示为在变形温度800 ℃、应变速率1 s-1、变形程度40%条件下合金的形变组织取向成像图和菊池衬度图。由图3可以看出,晶粒沿着变形方向被拉长,某些晶界处和晶粒内部出现较多由于大量位错滑移造成的不同方向的亚晶界。在一定程度上菊池衬度(Band contrast,BC)反映了分析区域缺陷的多少,可以用于定性表征材料的状态,一般根据菊池衬度图中灰度的不同来反映组织中缺陷多少的不同。因此,可以看出晶粒的变形并不均匀,即使同一晶粒内部灰度颜色深浅也有所不同,说明在晶粒内部发生了变形不均匀的情况。因此可以推测,这种组织差异是晶粒取向的不同造成的。由于各晶粒的取向不同,各晶粒内滑移出现的时间及数目都不同,位错间相互交互的强弱也不同,晶粒之间的相互作用必然引起晶粒变形的不均匀,晶内的取向差分布则一定不同,从而引起材料变形的不均匀。而这种不均匀性必然影响后续的再结晶进程。

图1 TB8合金初始组织的取向成像图

Fig.1 Orientation map of initial microstructure of TB8 titanium alloy

图4所示为在变形温度800 ℃、应变速率1 s-1、变形程度60%条件下形变组织的取向成像图和菊池衬度图。由图4(a)可知,随着变形程度的增大,晶粒沿压缩轴方向的压扁程度更大,组织中同样存在大量的亚晶界。当组织中无再结晶发生的情况下,当其他条件一定时,随着变形的进行,形变组织中的位错密度不断增加,组织中的缺陷也随之增多,形成了大量细小的亚晶界,且有相当取向差的多边形亚结构形成。在变形温度和变形速率一定的情况下(800 ℃、1 s-1),观察40%和60%两种变形程度下的晶粒取向差分布(见图5)。由图5可知,两种变形程度条件下取向差在3?~10?之间的小角度晶界所占比例均较大。TB8钛合金由高层错能的BCC晶格β相组成,在热变形过程中易于发生动态回复。在两种变形情况下形变组织中小角度晶界的分数均较高,表明变形过程中高密度变形位错发生了回复,组织的动态软化过程以动态回复为

图2 TB8合金初始组织的极图

Fig.2 Pole figures of initial microstructure of TB8 titanium alloy

图3 在800 ℃、1 s-1、40%条件下形变组织的取向成像图和菊池衬度图

Fig.3 Orientation map (a) and pattern quality map (b) of hot deformation microstructure for alloys under conditions of 800 ℃, 1 s-1 and 40%

图4 在800 ℃,1 s-1,60%条件下形变组织的取向成像图和菊池衬度图

Fig.4 Orientation map (a) and pattern quality map (b) of hot deformation microstructure for alloys under conditions of 800 ℃, 1 s-1 and 60%

主。且相对而言变形程度为60%的条件下大角度晶界的比例略有增加,这都是潜在的再结晶形核位置,在一定程度上也反映了变形程度较大时组织中的亚组织有所增加,有发生再结晶的趋势。

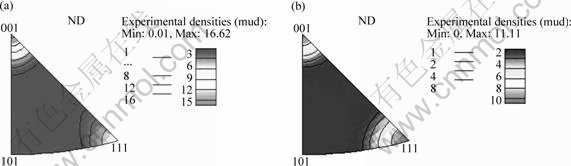

对于单向压缩变形而言,组织的反极图即可以方便地反映出晶粒的取向信息。图6所示为在800 ℃、 1 s-1条件下两种变形程度40%和60%对应的反极图。由图6可以看出,BCC钛合金经过压缩变形产生了á100?和á111?平行于压缩轴的织构,说明变形过程中晶粒的取向发生转动,并存在择优取向。随着变形的进行形变织构趋于稳定取向,大变形量下形变组织中的á100?与á111?平行于压缩轴的织构强度相当。这与文献[7]中报道的体心立方金属在热压缩时出现á111?和á100?织构是一致的。为了深入分析TB8热变形过程中的动态再结晶行为,采用EBSD技术对热变形部分再结晶组织进行表征。

2.2.2 部分再结晶组织

为了深入分析TB8热变形过程中的动态再结晶行为,采用EBSD技术对热变形部分再结晶组织进行 表征。

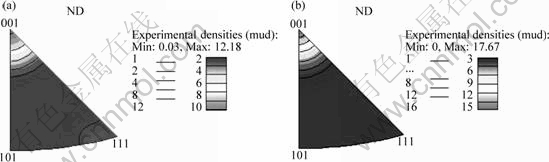

图7所示为在应变速率0.01 s-1、变形程度60%条件下不同变形温度形变组织的取向成像图和菊池衬度图。从图7(a)可以看出,在温度较低的情况下,组织中大部分晶粒是形变长条状,部分区域出现少量的等轴晶粒,且组织中存在较多取向差为3?~10?的亚晶界以及被其分割的亚晶粒。说明该变形条件下TB8钛合金发生了部分动态再结晶。由前述分析可知对于形变晶粒,内部通常存在一定的形变不均匀性,而动态再结晶晶粒通常由晶核长大成为无畸变的再结晶晶粒,但动态再结晶的发生是随着变形的进行而进行的,因此,再结晶晶粒也并非绝对的无畸变。晶粒间取向差分布的EBSD测试结果(见图8(a))表明,从取向差的分布特点可以看出小角晶界仍占一定比例,表明在整个变形过程中始终伴随着动态回复过程的进行;大角晶界所占比例有增加,也一定程度上反映了在变形过程中组织发生了部分动态再结晶。

在温度较高的情况下(1 000 ℃),热变形组织的取向成像图如图7(b)所示。当其他条件一定,温度较高时,组织中的等轴晶粒明显较多,且尺寸也有所增大,组织中同样存在一定程度的亚晶界以及被其分割的亚晶粒,随着动态再结晶的进行,组织中的缺陷明显降低。大角度晶界的分布情况表征了动态再结晶形核及长大进行的程度,因此,由晶粒取向差分布(见图8(b))也可以看出,其他条件一定较高温度下变形时,大角晶界的比例明显增加,这也充分反映出此时动态再结晶体积百分数较高。若变形进一步进行,则大角晶界

图5 在800 ℃、1 s-1时不同变形程度下的晶粒取向差分布

Fig.5 Distribution of misorientation angles under conditions of 800 ℃ and 1 s-1 with different deformation degrees: (a) 40%; (b) 60%

图6 在800 ℃,1 s-1条件下不同变形程度下组织的反极图

Fig.6 Inverse pole figures of microstructures under conditions of 800 ℃ and 1 s-1 with different deformation degrees: (a) 40%; (b) 60%

将继续增多,最终的晶界取向差分布将趋向稳定。观察这两种条件下晶粒取向的反极图(见图9)可以看出,组织取向特征均表现出较强的á100?//压缩轴的织构,随着温度的升高á100?//压缩轴的织构强度又有增加;当温度较低时仍存在较弱的á111?//压缩轴的织构,随着温度的升高该方向织构强度削弱直至消失。由金相组织分析可知,在0.01s-1、60%的变形条件下,温度较高时,动态再结晶分数明显较高。因此可以认为,动态再结晶程度对á100?//压缩轴的织构强度具有一定影响,当动态再结晶程度较高时,再结晶组织倾向于á100?//压缩轴取向织构,其强度也较高;而动态再结晶程度较低时,组织中存在部分形变晶粒,表现出较弱的á111?//压缩轴织构。因此,TB8合金热压缩变形后无论动态再结晶是否进行完全,组织都存在较强的织构,将造成性能的各向异性。

由以上组织分析可知,TB8合金动态再结晶的形核及长大过程与亚结构的演变关系极为密切,即动态再结晶的核心由亚晶发展而成,亚晶在发展成再结晶

图7 在0.01 s-1、60%时不同变形温度下组织的取向成像图

Fig.7 Orientation maps of hot deformation microstructure of alloys under conditions of 0.01 s-1 and 60% at different temperatures: (a) 900 ℃; (b) 1 000 ℃

图8 在0.01 s-1、60%时不同变形温度下的晶粒取向差分布

Fig.8 Distribution of misorientation angles of grains under conditions of 0.01 s-1 and 60% at different temperatures: (a) 900 ℃; (b) 1 000 ℃

图9 在0.01 s-1、60%时不同变形温度下组织的反极图

Fig.9 Inverse pole figures of microstructures under conditions of 0.01 s-1 and 60% at different temperatures: (a) 900 ℃; (b) 1 000 ℃

核心的过程中要发生转动,以满足核心长大所需的晶体取向,这一过程必然导致组织织构产生变化。虽然再结晶晶粒的长大过程可以降低织构的强度,但大量新的再结晶晶粒的形成,保持了织构的强度。

3 结论

1) TB8合金未再结晶形变组织中小角度晶界所占比例较高,说明变形过程中组织的动态软化过程以动态回复为主,且呈现出一定的形变不均匀性;该变形条件下BCC钛合金经过热压缩变形产生了á100?和á111?//压缩轴的织构。

2) TB8合金部分再结晶组织小角晶界仍占一定比例,表明在整个变形过程中始终伴随着动态回复过程的进行;大角晶界所占比例有增加,也一定程度上反映了在变形过程中组织中发生了部分动态再结晶。晶粒取向均表现出较强的á100?//压缩轴的织构,且随着变形温度的升高á100?//压缩轴的织构强度略有增加。结果表明TB8合金动态再结晶的形核及长大与亚结构的演变关系极为密切。

REFERENCES

[1] GLAVICIC M G, KOBRYN P A, SEMIATIN S L. Validation of an automated EBSD method to deduce the β-phase texture in Ti-6Al-4V with a colony-α microstructure[J]. Mater Sci Eng A, 2004, 385(1/2): 372-376.

[2] ZAEFFERER S. A study of active deformation systems in titanium alloys: Dependence on alloy composition and correlation with deformation texture[J]. Mater Sci Eng A, 2003, 344(1/2): 20-30.

[3] SEWARD G G E, CELOTTO S, PRIOR D J, WHEELER J, POND R C. In situ SEM-EBSD observations of the hcp to bcc phase transformation in commercially pure titanium[J]. Acta Mater, 2004, 52(4): 821-832.

[4] 曹 鹏, 方 刚, 雷丽萍, 曾 攀. 多晶铜压缩过程中晶粒取向演化的塑性理论分析[J].金属学报, 2007, 43(9): 913-919.

CAO Peng, FANG Gang, LEI Li-ping, ZENG Pan. Plasticity theory analysis of grain orientation evolution of polycrystalline copper during uniaxial compression[J]. Acta Metallurgica Sinica, 2007, 43(9): 913-919.

[5] 邓运来, 张新明, 刘 瑛, 唐建国, 周卓平. 冷轧高纯铝柱状晶粒的组织与微取向的不均匀性[J]. 中国有色金属学报, 2005, 15(8): 1173-1178.

DENG Yun-lai, ZHANG Xin-ming, LIU Ying, TANG Jian-guo, ZHOU Zhuo-ping. Inhomogeneities of microstructures and micro-orientations in cold-rolled high purity Al columnar grains[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(8): 1173-1178.

[6] 杨 平, 高 鹏, 孙祖庆. 低碳钢压缩时的微观形变不均匀性[J]. 材料科学与工艺, 2005(6): 655-658.

YANG Ping, GAO Peng, SUN Zu-qing. Local deformation inhomogeneities in compressed low carbon steels[J]. Materials Science and Technology, 2005(6): 655-658.

[7] 孟 利, 杨 平, 崔凤娥, 赵祖德. 镁合金AZ31动态再结晶行为的取向成像分析[J]. 北京科技大学学报, 2005, 27(2): 187-192.

MENG Li, YANG Ping, CUI Feng-e, ZHAO Zu-de. Analysis on behavior of dynamic recrystallization in magnesium alloy AZ31 by orientation mapping[J]. Journal of University of Science and Technology Beijing, 2005, 27(2): 187-192.

[8] CHEN Hui-qin, CAO Chun-xiao, GUO Ling, LIN Hai. Hot deformation mechanism and microstructure evolution of TC11 titanium alloy in β field[J]. Trans Nonferrous Met Soc China, 2008, 18(5): 1021-1027.

[9] SANDER B, RAABE D. Texture inhomogeneity in a Ti–Nb- based β-titanium alloy after warm rolling and recrystallization[J]. Mater Sci Eng A, 2008, 479(1/2): 236-247.

[10] 周晓虎, 马文革, 俞汉清, 朱知寿. TB8超高强度钛合金热工艺参数研究[J]. 材料工程, 2003, 8: 37-39, 48.

ZHOU Xiao-hu, MA Wen-ge, YU Han-qing, ZHU Zhi-shou. Thermo-mechanical processing parameters of TB8 super-high strength titanium alloy[J]. Journal of Materials Engineering, 2003, 8: 37-39, 48.

[11] 朱知寿, 钟 鸣, 储俊鹏, 王庆如, 全桂彝, 王韦琪, . β-21S钛合金薄板材的热处理工艺和冷成形性能研究[J]. 稀有金属材料与工程, 2001, 29(1): 50-52.

ZHU Zhi-shou, ZHONG Ming, CHU Jun-peng, QUAN Guo-yi, WANG Wei-qi. Heat treatment and cold forming properties of β-21S titanium sheet[J]. Rare Metal Materials and Engineering, 2001, 29(1): 50-52.

[12] 叶文君, 脱祥明, 王世洪. β21S钛合金热压缩变形行为[J]. 稀有金属, 2002, 26(1): 23-27.

YE Wen-jun, TUO Xiang-ming, WANG Shi-hong. Hot compressive behavior of β21S titanium alloy[J]. Chinese Journal of Rare Metals, 2002, 26(1): 23-27.

[13] 陈玉文. β21S钛合金的组织和性能研究[J]. 材料工程, 1998, 1: 11-14.

CHEN Yu-wen. The research on microstructure and mechanical properties of β21S titanium alloy[J]. Journal of Materials Engineering, 1998, 1: 11-14.

[14] TAL-GUTELMACHER E, ELIEZER D, BOELLINGHAUS T H. Investigation of hydrogen-deformation interactions in β-21S titanium alloy using thermal desorption spectroscopy[J]. J Alloys and Compounds, 2007, 440: 204-209.

[15] DUAN Yuan-pei, LI Ping, XUE Ke-min, ZHANG Qing, WANG Xiao-xi. Flow behavior and microstructure evolution of TB8 alloy during hot deformation process[J]. Trans Nonferrous Met Soc of China, 2007, 17(6): 1199-1204.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(50405020)

收稿日期:2009-07-09;修订日期:2009-09-25

通信作者:薛克敏,教授,博士;电话:0551-2904758;E-mail:xuekm0721@sina.com