文章编号:1004-0609(2014)05-1151-06

球面电极半径对2A12铝合金电阻点焊裂纹的影响

张 勇1,刘宗芳1,滕 辉1,谢红霞1,张 涛1,张乾宁2

(1. 西北工业大学 凝固技术国家重点实验室 摩擦焊接陕西省重点实验室,西安 710072;

2. 中国电子科技集团公司 第二十研究所,西安 710068)

摘 要:选取半径分别为100、75、50和25 mm的球面电极,采用三相次级整流点焊机进行1 mm厚2A12铝合金点焊试验。利用光学显微镜和扫描电镜观察焊后熔核的形貌、裂纹特征及显微组织,利用低倍测量显微镜和拉伸试验机测试熔核的尺寸和拉剪力,研究球面电极半径对2A12铝合金点焊熔核裂纹的分布特征、形成机理以及熔核尺寸和拉剪力的影响。结果表明:球面电极半径越大,熔核内越容易产生裂纹,且熔核直径总体上呈下降趋势。当电极半径分别为75和100 mm时,在熔核中间区域产生贯穿整个熔核的沿晶纵向结晶裂纹,在熔核的热影响区出现液化裂纹,熔核内没有横向裂纹产生。

关键词:高强铝合金;电阻点焊;电极半径;裂纹;熔核

中图分类号:TG457.14 文献标志码:A

Effect of spherical electrode radius on crack in resistance spot welding of aluminum alloy 2A12

ZHANG Yong1, LIU Zong-fang1, TENG Hui1, XIE Hong-xia1, ZHANG Tao1, ZHANG Qian-ning2

(1. Shaanxi Key Laboratory of Friction Welding Technologies, State Key Laboratory of Solidification Processing,

Northwestern Polytechnical University, Xi’an 710072, China;

2. The 20th Research Institute, China Electronic Technology Corporation, Xi’an 710068, China)

Abstract: Selecting 100, 75, 50 and 25 mm as the radius of spherical electrode, spot welding experiment of the aluminum alloy 2A12 sheet with thickness of 1 mm was performed on the three-phase secondary rectification welding machine. Using optical microscopy and scanning electron microscopy, the microstructure and crack characteristics of the nugget were observed. The low-magnification measuring microscope and the tensile test machine were used to test the nugget diameter and the tensile-shear strength of the weld, and then the effect of spherical electrode radius on the crack distribution, formation mechanism, nugget diameter, and the tensile-shear strength of spot welding joint of the aluminum alloy 2A12 were investigated. The results show that as the spherical electrode radius increases, more likely the cracks occur in the nuggets, and nugget diameters present decreasing tendency. When the spherical electrode radii are 75 and 100 mm, respectively, the intergranular longitudinal solidification crack locates in the middle of the nugget, which almost transverse across the whole weld nugget, and liquation crack is visible in the heat-affected zone (HAZ), but there is no transverse crack in the nugget.

Key words: high-strength aluminum alloy; resistance spot welding; electrode radius; crack; nugget

电阻点焊是将焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属形成焊点的一种金属连接方法。这种方法具有高生产效率、易实现机械化和自动化等优点,广泛应用于航空航天及汽车制造等工业领域[1-2]。

铝合金导热性强,线膨胀系数和冷却收速率大,在电阻点焊快速加热和冷却条件下,易在焊件内产生较大的内应力而变形或在脆性温度区间内产生热裂纹。热裂纹不仅可能直接导致结构在运行中断裂,而且还可能成为冷裂纹、再热裂纹及疲劳裂纹的源头[3-6]。2A12铝合金是一种成分较合理,综合性能较好、用量较大的高强铝合金,其铜含量虽然超过Al-Cu合金裂纹敏感高峰区,但由于还含有形成低熔点多元共晶的其他元素,结晶温度区间宽,因而焊接裂纹敏感性大[7-8]。因此,研究2A12铝合金电阻点焊的焊接裂纹具有重要意义。

铝合金电阻点焊一般选用球面电极,点焊时电极极易烧损,电极的不断修理很难保证球面半径的一致性。这不仅直接影响电极压力的分布,改变焊接区的总电阻及电流场、温度场的形态,致使点焊熔核的尺寸和形貌随之变化,而且可能导致铝合金产生点焊裂纹[9-10]。

关于铝合金电阻点焊电极方面的研究,以往大多集中在电极烧损及电极形状对接头质量的影响和电极使用寿命等方面[11-15]。关于电极半径改变对高强铝合金电阻点焊裂纹影响机理及规律涉及较少。在此,本文作者选取1 mm厚的2A12-T4高强铝合金在三相次级整流点焊机上进行试验,研究球面电极半径对高强铝合金电阻点焊裂纹的影响机理和规律。

1 实验

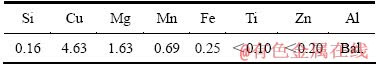

表1 2A12铝合金化学成分

Table 1 Chemical composition of 2A12 aluminum alloy (mass fraction, %)

图1 2A12-T4铝合金的金相组织

Fig. 1 Metallograph of 2A12-T4 aluminum alloy

实验中选取2A12-T4铝合金,这是对2A12进行固溶热处理后自然时效至基本稳定状态的一种高强硬铝合金,其成分如表1所列,其金相组织照片如图1所示。图1中白色较浅的大块状是α(Al)相,大颗粒的黑色片状是θ(CuAl2)相,较小的黑色小颗粒包括S(Al2CuMg)相和从α相或θ相中析出的二次相(θ2)等。

使用DZ-3×63型三相次级整流式点焊机进行焊接,试件尺寸为100 mm×20 mm×1 mm,实验焊接参数如表2所列。选用CdCu合金的球面电极,其尺寸为d 20 mm,球面半径分别为100、75、50和25 mm。采用酸洗工艺清理试件,并在12 h之内完成试验。每组实验均制备3个金相试样和3个力学性能试样,如图2所示。

低倍试样采用等距连续焊接三点的方法,焊后沿熔核中心方向切开制备成金相试样,腐蚀剂为1.5%HCl、1%HF及2.5%HNO3(体积分数)的水溶液。利用低倍测量显微镜测量焊点的熔核尺寸;利用光学显微镜和扫描电镜观察熔核的形貌、裂纹特征及显微组织。在拉伸试验机上获得焊点的拉剪力。取3个试样的均值作为最后的分析数据。

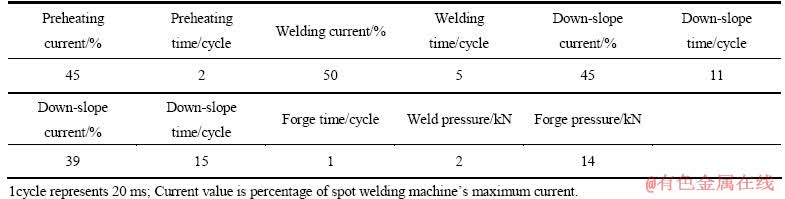

表2 点焊焊接参数

Table 2 Spot welding parameters

图2 金相试样和力学性能试样尺寸示意图

Fig. 2 Schematic diagrams of metallographic sample and specimen for measurement of mechanical properties (Unit: mm)

2 结果与分析

2.1 裂纹的宏观分布特征及形成机理分析

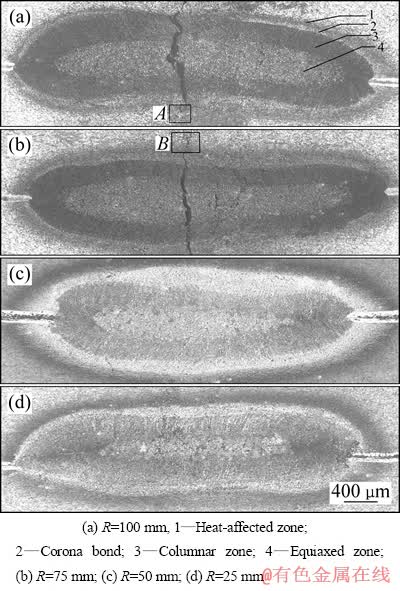

图3 球面电极半径不同时熔核的宏观照片

Fig. 3 Macrophotographs of spot welding nugget at different spherical electrode radii

试验获得的熔核低倍宏观照片如图3所示。从图3可以看出,当球面电极半径R较大,分别为100和75 mm时,熔核中部区域都只产生了严重的纵向裂纹,而未发现横向裂纹。且在该区域既有纵向贯穿整个熔核的等轴晶区、柱状晶区和塑性环的结晶裂纹,又有分布在塑性环以外热影响区的液化裂纹(见图3中区域A和B)。熔核其他区域没有发现裂纹。此外,R为100 mm时产生的裂纹宽度大于R为75 mm时的裂纹宽度。R为50和25 mm时的熔核质量则相对较好,没有裂纹产生。

从图3还可以发现,位于熔核等轴区内的裂纹宽度最大,而沿纵向上下两边的柱状晶和热影响区的裂纹宽度依次减小,这说明裂纹最先在熔核的等轴区产生,而后沿纵向上下两边同时扩展,并依次穿过熔核的柱状晶区和热影响区。

根据焊接热裂纹理论,焊接热裂纹产生的充分条件为[16]

dε′=dεm/dT-dεc/dT> (1)

(1)

式中:ε′为焊接冷却过程中实际承受的拉伸应变;εm为由凝固收缩和热收缩变形所导致的拉伸应变;εc为外加压应变; 为临界应变速率。

为临界应变速率。

即当焊接冷却过程中实际承受的拉应变速率大于其临界应变速率时,将产生焊接热裂纹。

铝合金点焊熔核凝固时,在母材和电极的急冷作用下,点焊熔核将从熔合线开始凝固,并由外向内依次形成柱状晶和等轴晶组织。在凝固即将结束时,熔核中心等轴晶区金属处于固-液阶段后期,剩余液态金属不足以完全填充等轴晶间的间隙,其流动性减弱并被排挤到枝晶间滞留形成液态薄膜。此液态薄膜的强度及塑性远低于熔核热影响区、先凝固的柱状晶和等轴晶晶界间的结合力。此时,如果熔核凝固产生的三维收缩拉应变速率dεm/dT与电极施加的压应变速率dεc/dT之差大于液态薄膜的临界应变速率 ,则在熔核中心的等轴晶晶界液态薄膜处最先产生裂纹,而后该裂纹沿着结合力较弱的晶界处沿纵向上下两边扩展,并依次穿过熔核的等轴晶区、柱状晶区及热影响区。

,则在熔核中心的等轴晶晶界液态薄膜处最先产生裂纹,而后该裂纹沿着结合力较弱的晶界处沿纵向上下两边扩展,并依次穿过熔核的等轴晶区、柱状晶区及热影响区。

裂纹沿晶扩展时,其能量会被晶界的结合力逐渐消耗,越到扩展后期能量越低,形成的宽度也就越窄。这可能是裂纹宽度从熔核中心的等轴晶区沿纵向上下两边到柱状晶区和热影响区依次减小的原因。

图4所示为电阻点焊熔核冷却过程中熔核中心垂直于试片长度方向x-y平面的二维受力图。图4中熔核边缘处对称点c和d之间,偏离熔核中部区域的熔核内部凝固收缩导致的拉应力,可分别分解成沿x轴和沿y轴的拉应力,由于熔核形貌左右基本对称,因此这些对称区域分解在x轴方向的拉应力,其方向相反,大小基本相等,可以相互抵消,点焊熔核在x轴方向的拉应力基本为零,所以点焊熔核内产生横向裂纹的概率很小。

图4 熔核受力示意图

Fig. 4 Force diagram of spot welding nugget

图4中,当球面电极半径较大时,位于a、b点之间偏离熔核中部的两端区域的电极力在x轴方向的分力近似为零,所以电极压力可以近似认为只有y轴方向的力,没有x轴方向的分力;而位于c、d点之间偏离熔核中部的两端区域的熔核凝固收缩导致的拉应力,由于此处熔核曲率较大,所以其在x轴和y轴上均有分力,而c、d点之间熔核中部区域则只有y轴方向的力。故位于a、b点之间偏离电极中部的两端区域的电极力在y轴方向的分力足以抵消c、d点之间偏离熔核中部的两端区域分解在y轴上的凝固拉应力,因此偏离熔核中部的地方不会产生裂纹。而位于a、b点之间电极中部区域的电极力在y轴方向的分力不足以抵消c、d点之间熔核中部区域的凝固拉应力,所以熔核中部区域纵向方向容易产生裂纹。

在点焊焊接循环的通电阶段,熔核内金属处于熔化状态,不会产生凝固三维收缩应力,此阶段产生裂纹的可能性较小,故球面电极半径的变化对点焊熔核裂纹的影响主要体现在点焊焊接循环的维持阶段。

在维持阶段,球面电极半径对熔核凝固条件的影响是多方面的:球面电极半径越大,焊件的散热效果越强,这使得熔核的凝固速度加快,熔核凝固产生的三维凝固收缩应力越大;同时,电极和工件表面的接触面积越大,施加在单位面积上的电极压力越小,电极力的作用越分散,对焊点凝固收缩引起的三维拉应力的抵消作用越弱,所以当电极半径越大时,式(1)成立的条件越充分,越容易产生裂纹。

2.2 裂纹的微观特征

图5所示为图3中A区和B区的局部高倍光镜照片。从图5可以看出,不论是产生于熔核内的结晶裂纹还是产生于熔核周围热影响区的液化裂纹,均是沿晶界发生开裂,并沿着晶界扩展。

图6所示为通过扫描电镜的X射线能谱分析(EDS)点扫描法得到的2A12铝合金晶界处成分。

从图6可见,试验所用的2A12铝合金晶界处主要是低熔点共晶相:α(Al)+θ(CuAl2)+S(Al2CuMg)。因此,点焊熔核周围热影响区受热发生晶粒长大而没有组织转变的晶界处主要是上述低熔点共晶物,由于在电阻点焊过程中熔核周围热影响区处于较高的温度,此时位于晶界的低熔点共晶可能发生熔化,致使晶间的结合力变弱,在外力作用下容易开裂,当外力作用较大时可能进一步扩展成尺度较大的宏观裂纹。

图5 裂纹局部高倍光镜照片

Fig. 5 High magnification of microstructures of local cracks

图6 2A12铝合金晶界处SEM像及EDS分析结果

Fig. 6 SEM image and EDS results of grain boundary in 2A12 aluminum alloy

在2A12铝合金熔核凝固过程后期,温度梯度变缓、液体金属过热度趋近于零,所以在其熔核的等轴晶区晶粒间还可能存在有共晶和包晶反应物[17]。这些反应物可能包含杂质相,减弱了等轴晶区晶界的结合力,在凝固收缩三维拉应力和电极压力的综合作用下,这些薄弱环节容易起裂。此外,由于熔核柱状晶之间取向几乎一致,晶界上也有可能存在不熔杂质,因此,在凝固收缩三维拉应力和电极压力的持续综合作用下,裂纹起裂后就可能沿柱状晶界继续扩展。

2.3 熔核尺寸及力学性能分析

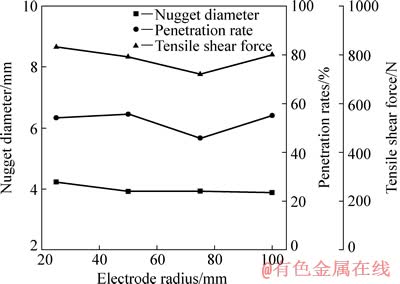

不同球面电极时获得的熔核直径、焊透率及拉剪力结果如图7所示。

图7 电极半径对熔核尺寸和拉剪力的影响

Fig. 7 Influence of electrode radius on nugget size and tensile shear force

从图7可以看出,当球面电极半径从小到大依次为25、50、75和100 mm时,虽然平均熔核直径在4.23~3.88 mm之间变化,但总体上呈下降趋势。这是由于随着球面电极半径的增大,接触面积将随之增大,导致电流密度减小,使得焊接区加热程度减弱,加之此时散热效果增强,因而熔核直径随之减小。

从图7还可看出,随着球面电极半径从小到大变化,实验获得的平均焊透率在45.90%~55.68%之间变化,平均拉剪力在719~833 N之间变化,但变化的规律不明显。这可能是由于点焊试件表面氧化膜清理不均匀,或者清理后在存放过程中又形成了不均匀的氧化膜,使点焊时熔核内结合面积不稳定。

3 结论

1) 在DZ-3×63型三相次级整流式点焊机上,通过改变球面电极半径,研究1 mm厚2A12-T4高强铝合金点焊熔核裂纹的分布特征及形成机理。熔核内没有横向裂纹产生;当电极半径为75和100 mm时,在熔核中间区域产生了贯穿整个熔核的沿晶纵向结晶裂纹,在熔核的热影响区出现了液化裂纹。

2) 球面电极半径越大,焊件的散热效果越强、熔核凝固速度越快,产生的三维凝固收缩应力越大,熔核单位面积受到的电极压力越小,熔核越容易产生裂纹。

3) 当球面电极半径依次为25、50、75和100 mm时,熔核直径总体上呈下降趋势。

REFERENCES

[1] 王 锋, 宋永伦, 张 军. 航天高强铝合金点焊工艺对焊点质量的细致影响[J]. 焊接学报, 2010, 31(12): 37-40, 44.

WANG Feng, SONG Yong-lun, ZHANG Jun. Detailed effect of spot welding process on spot quality of high-strength aluminum alloy used in astronavigation[J]. Transactions of the China Welding Institution, 2010, 31(12): 37-40, 44.

[2] POURANVARI M, MARASHI S P H. Critical review of automotive steels spot welding: Process, structure and properties[J]. Science and Technology of Welding and Joining, 2013, 18(5): 361-403.

[3] THORNTON P H, KRAUSE A R, DAVIES R G. Aluminum spot weld[J]. Welding Journal, 1996, 75(3): 101-108.

[4] SENKARA J, ZHANG H. Cracking in spot welding aluminum alloy AA5754[J]. Welding Journal, 2000, 79(7): 194-201.

[5] RASHID M, MEDLEY J B, ZHOU Y. Nugget formation and growth during resistance spot welding of aluminium alloy 5182[J]. Canadian Metallurgical Quarterly, 2011, 50(1): 61-71.

[6] 张学军, 李 艳, 张文扬. 航空用中、高强度铝合金点焊工艺[J]. 焊接, 2012(5): 44-48.

ZHANG Xue-jun, LI Yan, ZHANG Wen-yang. Spot welding process for aeronautics moderate and high strength aluminum alloys[J]. Welding & Joining, 2012(5): 44-48.

[7] 黄伯云, 李成功, 石力开, 邱冠周, 左铁镛. 中国材料工程大典, 第4卷, 有色金属材料工程(上)[M]. 北京: 化学工业出版社, 2006: 64-67.

HUANG Bo-yun, LI Cheng-gong, SHI Li-kai, QIU Guan-zhou, ZUO Tie-yong. China materials engineering canon, Volume 4, Nonferrous metals materials engineering (1)[M]. Beijing: Chemical Industry Press, 2006: 64-67.

[8] CHANG C C, CHEN C L, WEN J Y. Characterization of hot cracking due to welding of high-strength aluminum alloys[J]. Materials and Manufacturing Processes, 2012, 27(6): 658-663.

[9] 陈素玲, 刘翠荣, 吴志生. 铝合金电阻点焊技术的发展现状[J]. 铝加工, 2008(4): 40-43.

CHEN Su-ling, LIU Cui-rong, WU Zhi-sheng. Present research of resistance spot Welding technology for aluminum alloy[J]. Aluminium Fabrication, 2008(4): 40-43.

[10] AMBROZIAK A, KORZENIOWSKI M. Using resistance spot welding for joining aluminium elements in automotive industry[J]. Archives of Civil and Mechanical Engineering, 2010, 10(1): 5-13.

[11] 程方杰, 廉金瑞, 单 平, 胡绳荪. 铝合金电阻点焊电极烧损机理的研究[J]. 兵器材料科学与工程, 2003, 26(2): 55-59.

CHENG Fang-jie, LIAN Jin-rui, SHAN Ping, HU Sheng-sun. Study on ignition loss mechanism of electrodes during resistance spot welding of aluminum alloy[J]. Ordnance Material Science and Engineering, 2003, 26(2): 55-59.

[12] 常保华, 都 东, ZHOU Y N, LUM I. 铝合金电阻点焊中电极点蚀对焊接质量的影响[J]. 机械工程学报, 2004, 40(5): 62-66.

CHANG Bao-hua, DU Dong, ZHOU Y N, LUM I. Effect of electrode pitting on welding quality in resistance spot welding of aluminum alloy[J]. Chinese Journal of Mechanical Engineering, 2004, 40(5): 62-66.

[13] LI Z, HAO C, ZHANG J. Effects of sheet surface conditions on electrode life in resistance welding aluminum[J]. Welding Journal, 2007, 86(4): 81s-89s.

[14] RASHID M, MEDLEY J B, ZHOU Y. Electrode worksheet interface behaviour during resistance spot welding of Al alloy 5182[J]. Science and Technology of Welding and Joining, 2009, 14(4): 295-304.

[15] RASHID M. Some tribological influences on the electrode-worksheet interface during resistance spot welding of aluminum alloys[J]. Journal of Materials Engineering and Performance, 2011, 20(3): 456-462.

[16] 刘伟平, 田锡唐, 张修智. 一种防止高强铝合金焊接热裂纹产生的新方法[J]. 焊接学报, 1995, 16(2): 106-111.

LIU Wei-ping, TIAN Xi-tang, ZHANG Xiu-zhi. A new method for prevention of weld hot cracking[J]. Transactions of the China Welding Institution, 1995, 16(2): 106-111.

[17] 赵熹华. 压力焊[M]. 北京: 机械工业出版社, 1988: 34-37.

ZHAO Xi-hua. Pressure welding[M]. Beijing: China Machine Press, 1988: 34-37.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51275418);陕西省科技统筹创新工程计划资助项目(2012HBSZS021)

收稿日期:2013-09-09;修订日期:2014-02-25

通信作者:张 勇,副教授,博士;电话:029-88493787;E-mail:hjzhyong@nwpu.edu.cn