文章编号:1004-0609(2009)05-0967-07

超音速气雾化中导液管突出长度对气体流场的影响

赵新明1,徐 骏1, 2,朱学新1,张少明1

(1. 北京有色金属研究总院 国家有色金属复合材料工程技术研究中心,北京 100088;

2. 北京康普锡威焊料有限公司,北京 100088)

摘 要:利用计算流体动力学Fluent软件模拟导液管突出长度对超音速气雾化喷嘴气体流场的影响以及对流场中心线上压强、速度和温度等的影响规律。结果表明:气流场中存在一系列膨胀波及压缩波,并随着导液管突出长度的增加,马赫碟的强度逐渐增加;随着突出长度逐渐变大,抽吸压力逐渐减小,成为负压;滞点和马赫碟的出现对气流速度和温度有较大的影响;导液管顶端径向分布的静压强存在一个压强梯度,并且随着导液管突出长度的增加而减小。

关键词:气雾化;导液管突出长度;气体流场;数值模拟

中图分类号:TF 123.2 文献标识码:A

Effect of protrusion length of melt delivery tube on gas flow field for supersonic gas atomization

ZHAO Xin-ming1, XU Jun1, 2, ZHU Xue-xin1, ZHANG Shao-ming1

(1. National Engineering and Technological Research Center for Non-ferrous Metals Composites,

General Research Institute for Non-ferrous Metals, Beijing 100088, China;

2. Beijing COMPO Solder Co. Ltd., Beijing 100088, China)

Abstract: The effect of protrusion length of melt delivery tube on the gas flow field for supersonic gas atomization was analyzed numerically by using a computational fluid dynamics software Fluent. The influence of protrusion length on the static pressure, velocity magnitude and temperature of the central axis of the flow field was also examined. The results indicate that a series of expansion and compression waves are present in the flow field. With increasing protrusion length of melt delivery tube, the strength of Mach disk increases and the aspiration pressure decreases. The presence of stagnation point and Mach disk has a remarkable influence on the velocity and temperature of gas flow. A radical pressure gradient exists along the tip of the delivery tube and decreases with increasing protrusion length.

Key words: gas atomization; melt delivery tube protrusion length; gas field; numerical simulation

气体雾化技术可以制备一系列超细球形金属或合金粉末,并且金属液滴在凝固过程中具有高的冷却速率(104~106 ℃/s)和较大的过冷度,使得金属粉末具有突出的材料性能,如能细化微观组织、减少偏析和提高固溶度等[1-6]。目前,世界范围内利用气雾化技术制备有色金属粉末已达到3.5×105 t/a[7],成为生产高性能金属粉末的主要方法。此外,随着金属注射成形和热喷涂工业对窄粒度球形粉末需求的增长[8],气雾化技术必将受到越来越多研究机构和工业界的关注。近年来,相继出现了许多新型气雾化喷嘴及技术,如美国ANDERSON等[9]提出的高压气雾化HGPA-Ⅲ喷嘴,德国LAGUTKIN等[10]设计的离心液压雾化喷嘴(CHA),英国ZEOLI等[7]发明的等熵插入式喷嘴(IPN),及HJE公司(Glens Falls, NY, USA)和PSI公司(Hailsham, UK)研制出的热气体雾化技术[11-12]。

虽然气体雾化技术取得了较大的进步,但是雾化过程中所涉及的一些物理现象却没有形成一个全面而清晰的认识,如雾化气体流场中存在的一系列普朗特-迈耶波、湍流、导液管顶端流场的变化及金属熔体的破碎机制等。多年来,国内外对此研究给予了高度重视[13-21]。MI等[16-17]利用计算流体动力学软件PHOENICS模拟了环缝HPGA喷嘴中雾化压力及喷嘴的结构参数对气体流场的影响。TING等[18]采用Rampant软件对环缝HPGA喷嘴中雾化压力对其流场中出现的开涡(open-wake)和闭涡(closed-wake)现象进行了研究。JEYAKUMAR等[19]利用Fluent软件对收缩型气流喷嘴的集气腔和喷管出口处的流场进行了模拟。TONG等[20]利用面追踪模型模拟了气雾化开始阶段雾化气流与熔体之间的相互作用。ZEOLI等[21]利用Fluent软件研究了环缝IPN喷嘴雾化过程中的金属熔体破碎、冷却及凝固现象。ALLIMANT等[22]利用Fluent软件模拟了层流雾化喷嘴中雾化气流流速和雾化室内压强对流场的影响。但是,目前对紧耦合超音速气雾化喷嘴(即气流喷管型线为拉瓦尔形状)气体流场的研究尚未见报道。

由于仅有气流存在的雾化过程和实际的雾化过程之间存在紧密联系[16],因此,本文作者针对环缝紧耦合超音速气雾化喷嘴,采用数值模拟方法研究导液管突出长度对雾化室内气体流场的影响以及雾化过程中几个重要参数的变化规律,以期为高效雾化喷嘴的设计、操作及雾化现象的认识提供依据和指导,并通过对导液管结构的修改,实现雾化过程的智能控制。

1 喷嘴物理模型

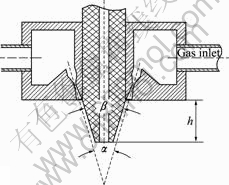

研究对象为自行研制的环缝紧耦合超音速气雾化喷嘴,结构如图1所示。图中,α为喷嘴气流夹角,(?);β为金属导液管的锥顶角,(?);h为金属导液管的突出长度,mm。气流喷管为拉瓦尔喷管。喷嘴的腔体通过进气管与高压气瓶相连接。进气管的压力由调节阀控制,雾化气体为氮气。

为了便于建立雾化气体流动模型,提出如下假设:

1) 喷嘴内气流为定常流动;

2) 包括喷嘴腔体在内的气体流场呈轴对称分布, 喷嘴导液管中心线即为流场的对称轴,计算过程中为了减少计算时间,简化为二维对称模型;

3) 雾化气流是等熵的可压缩流,并且遵守理想气体定律 ;

;

4) 雾化气流的流动状态为湍流流动,气流层与层之间既有质量的传递又有动量的传递;

5) 忽略重力对气流流动的影响。

2 喷嘴数学模型及计算方法

图1 环缝紧耦合超音速气雾化喷嘴的结构图

Fig.1 Configuration of close-coupled supersonic atomization nozzle (CCSN)

2.1 流体动力学控制方程

连续方程:

在标准k—ε模型中,湍动能k和湍动耗散率ε方程分别为

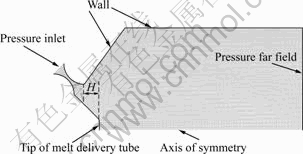

2.2 网格划分

利用前处理软件Gambit对喷嘴的流场区域进行建模。考虑到实际雾化过程中,气体流场以喷嘴轴线为中心线,呈轴对称分布,取流场的1/2作为计算区域,如图2所示。与真实气雾化设备不同,在建模过程中,气体的流场采用水平放置,高压气体自左端压力入口进入,由右端出口释放,流场的中心线位于计算区域的底端,并且采用圆弧结构来代替复杂的Laval型线(收缩-扩张结构),如图2所示。网格化时,采用四边形网格进行划分。在雾化气体刚离开喷嘴时,会出现较强的压力梯度,需要加密网格划分,远离喷嘴出口处气流较为平稳,则网格较稀疏。图2中,H为导液管的突出长度,计算时分别定为-2、-1、0、1、2和3 mm(相对于图2中左侧第一条虚线,如-2 mm表示导液管锥顶位于第一条虚线左侧2 mm)。喷嘴的气流夹角与金属导液管锥顶角相等,皆为90?,即α=β=90?。

图2 紧耦合超音速气雾化喷嘴的计算区域及边界类型

Fig.2 Computational domain of CCSN and boundary conditions

2.3 边界条件

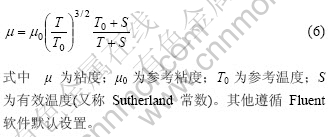

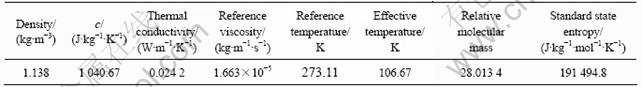

流场的边界类型如图2所示,其中,喷嘴的进口边界设置为压强进口边界类型(Pressure inlet);雾化室出口边界设置为压强远场边界类型(Pressure far field);流场中心线设置为对称面类型(Axis of symmetry);其余(包括导液管)设置为壁面类型(Wall)。边界条件设置如下:喷嘴进口总压为3 MPa,温度为300 K;雾化室出口压强为1×105 Pa,温度为300 K;环境压强为1×105 Pa;在流场的中心线上,其垂直速度为0;壁面边界(Wall)处为近壁面流动,采用标准壁面函数计算;雾化气体为氮气,其具体参数如表1所列。气体的粘度利用Sutherland公式进行计算:

2.4 求解方法

求解器采用耦合算法(Coupled)中的隐式格式(Implicit),同时求解连续方程、动量方程和能量方程。计算通量的方法为二阶迎风格式。计算过程中,库郎数(Courant number)设定为2。以进口边界进行初始化操作,设定一定的迭代次数(一般为60 000次)进行计算。当流场的重要变量经过一段时间的计算不再发生变化后,则结束计算。

表1 模拟计算使用的氮气属性

Table 1 Nitrogen properties for numerical simulation

3 结果与讨论

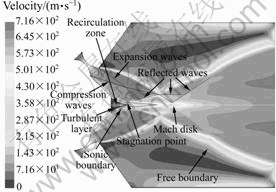

图3所示为喷嘴气流的速度流场等值线图。根据空气动力学理论,可知每一个超音速喷管都对应一个设计状态(理想状态),即喷管出口处气流压强与环境压强相等,气流在喷管出口达到完全膨胀,这与雾化过程中所采用的雾化气体压强、喷管的出口及喉部面积有关。由图3可知,自喷嘴喷管射出的超音速气流没有得到完全膨胀,气流压强高于雾化室内压强(1×105 Pa),呈欠膨胀状态。超音速气流流出喷管后,继续膨胀加速,在喷管出口处形成一系列膨胀波。由于喷管壁面与导液管锥面之间存在一个逆时针的折转角,高速气流在转折处形成微弱的压缩波,气流经过压缩波后,速度减小而压强增加。膨胀波在自由界面上反射为聚集的压缩波,压缩波则在自由界面上反射形成聚集的膨胀波。经过一系列重复的反射后,在流场的中心线上形成波形呈曲线的激波,即马赫碟。中心部位的超音速气流经过马赫碟压缩后,变成亚音速气流,随后又经反射形成的膨胀波加速,形成超音速气流。呈轴对称分布的高速气流相交于滞点(此处气流速度降为0,压强增大),而在导液管顶端形成一个回流区,回流区与高速气流的分界面为音速边界。在回流区内,由于存在高的气流速度梯度,产生了高强度的湍流层。这一结果与MATES等[14]利用舒利莱恩光学系统(Schlieren optical system)对收缩型喷嘴和?nal喷嘴导液管附近流场进行的研究结果基本一致。

图4所示为导液管顶端回流区的速度矢量图。高速气流部分通过滞点前端进入回流区,其他则沿流场轴线向下运动。进入回流区内的气体,由于轴线方向存在一个向上的压力梯度,因而气流沿轴线向导液管顶端方向流动。气流首先加速达到最大值,然后逐渐减速。当接近导液管顶端时,转向沿锥顶径向流动,如图4所示。在导液管锥顶边缘,气流与音速边界接触时,一部分气流受到向内的挤压而向下流动,并限制在音速边界内侧。另一部分气流则由于粘滞力的作用与高速雾化气流汇合。在回流区内部,湍流层分离了向下和向上运动的气流。

图3 典型速度流场的等值线图

Fig.3 Velocity contour plot for nozzle with protrusion length of 3 mm at 3 MPa

图4 导液管顶端回流区的速度矢量图

Fig.4 Velocity vector of recirculation zone for nozzle with protrusion length of 3 mm at 3 MPa

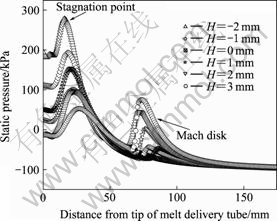

在气雾化过程中,导液管顶端抽吸压力的变化会导致金属熔体流速的变化[22]。抽吸压力呈正压状态时,将会减缓金属的流速,甚至会导致气体通过导液管进入坩埚,出现熔体起泡现象,严重时会造成金属熔体凝结。在负压状态雾化时,金属熔体将会被抽进雾化区,加速金属的流速。图5所示为改变导液管突出长度时,流场中心线上静压变化曲线。由图5可以看出,随着突出长度的增加,导液管顶端静压值减小,即抽吸压力值(抽吸压力值为导液管顶端静压与1×105 Pa下的差值)变小。当突出长度H为-1和-2 mm时,抽吸压力为正压。随着H逐渐变大,抽吸压力逐渐减小,成为负压。轴线上最大静压值出现在图3所示的滞点处,即滞止压强,位于导液管顶端下方17~27 mm之间,并且随着H增大,与导液管顶端之间的距离越大。这说明气流交汇的位置离导液管越远,回流区将越大。由图5还可以看出,随着H的增大,滞止压强逐渐减小。静压曲线上另一个峰值出现在图3所示的马赫碟处,距离导液管顶端在72~88 mm之间变化。当H=-2 mm时,马赫碟没有出现。当H>-2 mm时,随着H的增大,马赫碟的强度逐渐增大(激波后压强与激波前压强之比下降,即激波强度越大),并且马赫碟的位置与导液管顶端之间的距离变小。TING等[24]认为回流区前端滞止压强的大小是表征气流进入回流区的多少,滞止压强越高说明此处的气体密度越大,因此,进入回流区的气体量也就越大。此外,马赫碟的出现导致回流区被分离成两部分,限制了回流区内气流向导液管顶端流动。因此,本文作者认为随着H逐渐增大,滞止压强的减小、马赫碟的强度逐渐增大、及其与导液管顶端之间的距离变化等原因造成了抽吸压力逐渐减小。通过对喷嘴顶端抽吸压力的测量,也证明随着导液管突出长度的增加,抽吸压力减小。但是与模拟结果的抽吸压力值不是很吻合,这可能是由于所采用的喷嘴中气流喷管型线不同,造成流场结构稍有差异;其次是所采用湍流算法中所固有的误差导致;最后,可能是由于试验误差所致。

图5 流场中心线上静压变化曲线

Fig.5 Static pressure curves along central axis of flow field

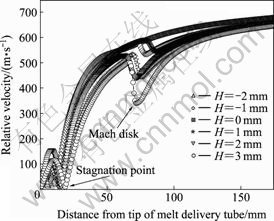

与轴线上压强变化曲线相对应的速度变化曲线如图6所示。由图6可见,回流区内滞点速度为零。由于滞止压强与回流区内轴线上其他压强之间存在一个压强梯度,则轴线上气流速度首先增大(因为与X轴正方向相反,表现为负值),达到最大值后,逐渐减小,在导液管顶端又变为0。当远离滞点沿X轴正方向运动时,雾化气流逐渐加速。由于马赫碟的出现,使气流速度突降。由此可知,随着突出长度的增加,马赫碟处气流速度下降加快。穿过马赫碟后,气流继续膨胀加速。当距离导液管顶端200 mm时,其流速逐渐达到稳定值。随着H的变化,气流的稳定值在644~ 695 m/s之间变化。

在金属熔滴的冷却过程中,主要包括熔滴与雾化气体之间的对流传热和熔滴的辐射散热[7],其中对流散热主要由雾化气体的温度决定。图7所示为气流场中心线上温度变化曲线。由图7可见,在轴线上随着与导液管顶端距离的增大,气流温度呈下降趋势,其中出现两个峰值,分别位于滞点和马赫碟处。回流区内气流温度下降较小,最大幅度为23 K,这说明金属熔体流出导液管发生初次破碎之前,温度损失较小,熔体维持较高的温度。而在滞点处气流温度基本没有下降,在290.7~296.8 K之间。随着气流速度增加,温度逐渐降低。随着H的变化,在200 mm处气流温度介于67.27~86.05 K之间。在气体动力学中,气流的温度主要与其速度有关,遵循焦耳—汤姆生效应,即气体迅速膨胀加速后,温度显著下降。当雾化气流达到超音速状态后,显著下降的气流温度将会提高金属熔滴的冷却速度,改善所得粉末的性能。

图6 流场中心线上速度变化曲线

Fig.6 Gas velocity curves along central axis of flow field

图7 流场中心线上温度变化曲线

Fig.7 Gas flow temperature curves along central axis of flow field

图8所示为导液管顶端静压的径向变化曲线。由图8可知,径向分布的静压强并非为一定值,而是存在一个压强梯度,并且随着导液管突出长度的增加而减小。由于压强梯度的存在,雾化过程中,自导液管流出的金属熔体呈膜状分布于导液管顶端,随后与高速雾化气流相遇发生初次破碎。有研究[15, 25]表明,雾化过程中存在这种破碎机制,并且观察到液流呈膜状分布。MI等[16-17]的模拟结果也证实了压强梯度的存在。由图8还可以看出,导液管顶端抽吸压力越 小,径向压强梯度也就越小。小的抽吸压力可使雾化过程变得稳定,而小的压强梯度则使导液管锥顶的液膜流动速度减小,从而使导液管锥顶边缘液膜的厚度增加,导致随后的初次破碎产生较大的金属熔滴,使雾化效率降低。随着压强梯度的增大,液膜流速逐渐增大,其厚度则逐渐变小,雾化效率提高。因此,在抽吸压力和压强梯度之间存在着一个配合问题,即在保证抽吸压力呈负压的前提下,压强梯度则应尽可能增大。雾化实验也已经证实,当导液管突出长度 (H>-2 mm)较小时,所得粉体的平均粒径较小,粒度分布越窄,这说明其雾化效率越高。

图8 导液管顶端静压的径向变化曲线

Fig.8 Radical static pressure curves along tip of delivery tube

4 结论

1) 在自行研制的紧耦合超音速气雾化喷嘴基础上,利用Fluent软件模拟了气雾化过程。实验表明导液管突出长度的变化对气体流场有很大影响。

2) 气流场中存在一系列膨胀波及压缩波,并且随着导液管突出长度的增加,马赫碟的强度逐渐增加;随着导液管突出长度逐渐变大,抽吸压力逐渐减小,成为负压;流场中心线上出现的滞点和马赫碟对气流的速度和温度有较大的影响。

3) 导液管顶端径向分布的静压强存在一个压强梯度,并且随着导液管突出长度的增加而减小。

REFERENCES

[1] AKSOY A, ?NAL R. Effects of gas pressure and protrusion length of melt delivery tube on powder size and powder morphology of nitrogen gas atomized tin powders[J]. Powder Metallurgy, 2006, 49(4): 349-354.

[2] KIM T S, RYU J Y, LEE J K, BAE J C. Synthesis of Cu-base/Ni-base amorphous powder composites[J]. Mater Sci Eng A, 2007, 449/451: 804-808.

[3] SINGH D D, DANGWAL S. Effects of process parameters on surface morphology of metal powders produced by free fall gas atomization[J]. Journal of Material Sciences, 2006, 41: 3853-3860.

[4] 欧阳鸿武, 黄伯云, 陈 欣, 余文焘, 张 新. 开涡状况下紧耦合气雾化的成膜机理[J]. 中国有色金属学报, 2005, 15(7): 1000-1005.

OUYANG Hong-wu, HUANG Bai-yun, CHEN Xin, YU Wen-tao, ZHANG Xin. Filming mechanism of high-pressure gas atomization in state of ‘opened’ wake[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(7): 1000-1005.

[5] METZ R, MACHADO C, HOUABES M, ELKHATIB M, HASSANZADEH M. Nitrogen spray atomization of molten tin metal: Powder morphology characteristics[J]. Journal of Materials Processing Technology, 2008, 195: 132-137.

[6] ?NAL R. The influence of the pressure formation at the tip of the melt delivery tube on tin powder size and gas/melt ratio in gas atomization method[J]. Journal of Materials Processing Technology, 2006, 180: 291-295.

[7] ZEOLI N, GU S. Computational validation of an isentropic plug nozzle design for gas atomization[J]. Computational Materials Science, 2008, 42(2): 245-258.

[8] GERMAN R. PIM breaks the $1 bn barrier[J]. Metal Powder Report, 2008, 63(3): 8-10.

[9] ANDERSON I E, TERPSTRA R L. Progress toward gas atomization processing with increased uniformity and control[J]. Mater Sci Eng A, 2002, 326: 101-109.

[10] LAGUTKIN S, ACHELIS L, SHEIKHALIEV S, UHLENWINKELA V, SRIVASTAVA V. Atomization process for metal powder[J]. Mater Sci Eng A, 2004, 383: 1-6.

[11] STRAUSS J T. Hotter gas increases atomization efficiency[J]. Metal Powder Report, 1999, 54(11): 24-28.

[12] HOPKINS W G. Fine powders: The heat is on at PSI[J]. Metal Powder Report, 2001, 56(3): 20-24.

[13] OUYANG Hong-wu, HUANG Bai-yun, CHEN Xin, YU Wen-tao. Melt metal sheet breaking mechanism of close-coupled gas atomization[J]. Trans Nonferrous Met Soc China, 2005, 15(5): 985-992.

[14] MATES S P, SETTLES G S. A study of liquid metal atomization using close-coupled nozzles, part Ⅰ: Atomization behavior[J]. Atomization and Sprays, 2005, 15: 19-40.

[15] MATES S P, SETTLES G S. A study of liquid metal atomization using close-coupled nozzles, part Ⅱ: Atomization behavior[J]. Atomization and Sprays, 2005,15: 41-60.

[16] MI J, FIGLIOLA R S, ANDERSON I E. A numerical simulation of gas flow field effects on high pressure gas atomization due to operating pressure variation[J]. Mater Sci Eng A, 1996, 208: 20-29.

[17] MI J, FIGLIOLA R S, ANDERSON I E. A numerical investigation of gas flow effects on high-pressure gas atomization due to melt tip geometry variation[J]. Metallurgical and Materials Transactions B, 1997, 28: 935-941.

[18] TING J, ANDERSON I E. A computational fluid dynamics (CFD) investigation of the wake closure phenomenon[J]. Mater Sci Eng A, 2004, 379: 264-276.

[19] JEYAKUMAR M, GUPTA G S, KUMAR S. Modeling of gas flow inside and outside the nozzle used in spray deposition[J]. Journal of Materials Processing Technology, 2008, 203: 471-479.

[20] TONG M, BROWNE D J. Direct numerical simulation of melt-gas hydrodynamic interactions during the early stage of atomization of liquid intermetallic[J]. Journal of Materials Processing Technology, 2008, 202: 419-427.

[21] ZEOLI N, GU S. Computational simulation of metal droplet break-up, cooling and solidification during gas atomisation[J]. Computational Materials Science, 2008, 43(2): 268-278.

[22] ALLIMANT A, PLANCHE M P, BAILLY Y, DEMBINSKI L, CODDET C. Progress in gas atomization of liquid metals by means of a De Laval nozzle[J]. Powder Technology, 2009, 190: 79-84.

[23] LAUNDER B E, SPALDING D B. The numerical computation of turbulent flows[J]. Computer Methods Applied Mechanics and Engineering, 1974, 3(2): 269-289.

[24] TING J, PERETTI M W, EISEN W B. The effect of wake-closure phenomenon on gas atomization performance[J]. Mater Sci Eng A, 2002, 326: 110-121.

[25] SRIVASTAVA V C, OJHA S N. Effect of aspiration and gas-melt configuration in close coupled nozzle on powder productivity[J]. Powder Metallurgy, 2006, 49(3): 213-218.

基金项目:科技部科研院所技术开发研究专项基金资助项目(NCSTE-2007-JKZX-054)

收稿日期:2008-09-11;修订日期:2009-01-12

通讯作者:徐 骏,教授,博士;电话:010-82241221;E-mail: xujun@grinm.com

(编辑 李向群)