超细/纳米W-10%Cu复合粉末制备与烧结工艺

刘 涛,范景莲,田家敏,成会朝,高 杨

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:采用溶胶-喷雾干燥-共还原法制备超细/纳米W-10%Cu(质量分数)复合粉末,将该粉末压制成形后进行一步烧结,研究粉末制备过程中的工艺参数对粉末晶粒尺寸、比表面积、粒度、氧含量、相组成和形貌的影响以及烧结参数对烧结体密度的影响。研究结果表明:复合氧化物粉末可在较低温度下还原较完全,还原后的W-10Cu复合粉末粒度细小,团聚体粒度为100 nm左右,单颗粒晶粒粒度约为22.6 nm,W-10%Cu复合粉末在1 350~1 400 ℃烧结可达近全致密,其显微组织主要是细小的球形钨晶粒均匀弥散分布在铜相中,其中钨晶粒粒度约为1.0 μm。

关键词:W-Cu复合粉末;超细/纳米;溶胶-喷雾干燥-共还原法

中图分类号:TG146 文献标识码:A 文章编号:1672-7207(2009)05-1235-05

Synthesis and sintering of ultra-fine/nanometer W-10%Cu composite powder

LIU Tao, FAN Jing-lian, TIAN Jia-min, CHENG Hui-chao, GAO Yang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Ultra-fine/nanometer W-10%Cu composite powder was prepared by sol-spray drying-co-reducing method, and the composite powder was sintered by one-step sintering at low temperature. It was investigated that the preparation parameters of composite powder affect crystalline size, BET, particle size, oxygen content, phase, morphology and sintering behavior. The results show that W-10%Cu complex oxide powder is reduced at low temperature, the reduced composite powder is very fine and the size of agglomerated particle is about 100 nm and the crystalline size of single particle is about 22.6 nm. W-10%Cu composite material sintered at 1 350-1 400 ℃ has near full density, the microstructure of sintered alloy is compact and homogeneous. Tungsten grain is about 1.0 μm.

Key words: W-Cu composite powder; ultra-fine/nanometer; sol-spray drying-co-reducing method

钨铜复合材料是由高熔点、高硬度的钨和高导电、导热性能的铜构成的两相假合金,在工业和军事上有着广泛应用[1-3]。其中,W-10%Cu复合材料具有良好的抗电弧烧蚀性能、低膨胀系数和高热导率等特点,可用作真空接触器及真空负荷开关中的触头材料、微电子的封装材料及集成电路的热沉材料[4-6];同时,W-10%Cu合金具有良好的高温性能,可用作高温抗腐蚀材料(如火箭喷嘴、飞机喉衬等)[7-8]。目前,钨铜合金通常采用熔渗法制备[9],但采用熔渗法制备的合金中铜相和钨相粗大且分布不均匀[10],难以获得高致密度和均匀的显微组织。尤其对于高钨含量钨铜合金,由于铜含量低,要求钨骨架的致密度高,而钨粉本身硬度高,成形性差,靠模压和一般高温(<1 700 ℃)下烧结难以达到高钨含量所需要的骨架密度,因此,采用熔浸法很难制备高致密的高钨含量钨铜材料。由于钨、铜两元素互不相溶,采用传统的高温液相烧结技术制备高钨含量钨铜合金,烧结后的合金性能较差,特别是烧结密度较低,为了提高相对密度,对烧结后的合金采用复杂的后处理工序(如复压、热锻、热压等)[11],这样,则增加了制备的复杂性,使其应用受到限制。很多研究者采用添加微量的活化元素来提高烧结效果,通过液相烧结可获得接近理论密度的高钨含量的钨铜材料,虽然活化烧结能改善钨铜合金的致密化程度和组织[12],但活化元素的加入会降低导热导电等性能,不适于热控、电控应用的材料[13]。纳米复合技术是近年来制备钨铜材料的一种新方法,纳米钨铜复合粉末具有优良的烧结性能,经一步烧结后钨铜合金能达近全致密,合金导热性能高,且组织均匀[14-15]。为此,本文作者采用溶胶—喷雾干燥—共还原法制备超细/纳米W-10%Cu复合粉末,研究粉末制备和烧结工艺。

1 实 验

将偏钨酸铵晶体和硝酸铜晶体按比例溶于水中配制成水溶液,适量添加表面活性剂并调节溶液pH值得到溶胶体,在喷雾干燥设备上将胶体喷雾干燥制得W-Cu前驱体粉末,煅烧后得到W-Cu氧化物粉末,然后,将W-Cu氧化物粉末在H2气氛下还原成W-Cu复合粉末。

W-Cu复合粉末在25 T液压机上压制成工字形试样,压制压力为200 MPa。试样在1 250~1 400 ℃进行一步烧结,烧结时间为120 min。

复合粉末的相组成和晶粒尺寸采用日产3014-Z2 型X射线自动衍射仪分析和测定;形貌观察通过扫描电子显微镜(SEM)进行;复合粉末的颗粒尺寸采用比表面积(BET)方法测定;合金密度采用排水法检测;合金显微组织采用金相显微镜(OM)观察。

2 结果与讨论

2.1 煅烧温度对W-Cu氧化物粉末的影响

研究发现,煅烧温度对粉末的相组成和粒度有较大影响。图1所示为W-Cu前驱体粉末在不同温度下煅烧2 h后W-Cu氧化物的XRD谱。从图1可知,W-Cu氧化物由WO3和CuWO4两相组成,随着煅烧温度的升高,WO3和CuWO4两相的峰值越尖锐化,说明两相的晶粒尺寸随煅烧温度的升高而增加。通过分析复合粉末煅烧前后的物相变化可知,WO3和CuWO4两相的产生是由于前驱体粉末在煅烧过程中,粉末发生了如下一系列分解-化合反应:

在煅烧初始阶段,喷雾干燥的前驱体粉末发生分解,前驱体粉末中的氮元素和结晶水分别以NH3,NOx和H2O气体形式脱除,喷雾干燥的前驱体粉末则分解成WO3和CuO;随着煅烧温度的升高和煅烧时间的延长,前驱体粉末煅烧后的WO3和CuO发生化合反应生成CuWO4,与此同时,生成的WO3和CuWO4两相晶粒发生聚集长大导致晶粒尺寸增加。

(a) 于800 ℃煅烧;(b) 于600 ℃煅烧; (c) 于400 ℃煅烧

图1 W-Cu氧化物粉末的XRD谱

Fig.1 XRD patterns of W-Cu oxide powder

2.2 还原工艺对复合粉末性质的影响

2.2.1 还原温度对复合粉末特性的影响

图2所示为W-10%Cu复合粉末在730 ℃还原后的XRD谱。从图2可以看出,复合粉末的物相主要是W相和Cu相,说明此时复合粉末已接近还原完全,但氧含量分析表明,其氧含量为1.14%(质量分数),显然,还原还不完全,为此研究了不同温度对复合粉末氧含量的影响,结果如图3所示。可以看出,随着还原温度的升高,氧含量降低,于790 ℃时粉末的氧含量降至0.36%。

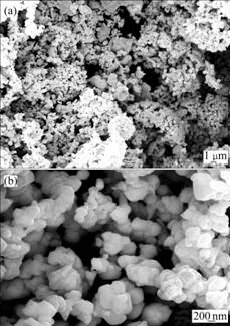

W-10%Cu复合粉末的SEM 像如图4所示。从图4(a)可以看出,粉末分散均匀;从图4(b)可以看出,大多数颗粒是由小颗粒团聚而成的二次颗粒,其一次颗粒细小,大约为100 nm。这是因为随着还原温度的升高,单晶粒逐渐长大,粉末局部产生预烧,从而使整个颗粒团聚收缩,形成稳定的二次颗粒。

图2 于730 ℃还原后W-10%Cu复合粉末的XRD谱

Fig.2 XRD patterns of W-10% composite powder reduced at 730 ℃

图3 复合粉末氧含量随还原温度的变化

Fig.3 Variation of oxygen content of composite powder with reducing temperature

2.2.2 还原时间对复合粉末特性的影响

在790 ℃分别保温30,60,90和120 min,对复合氧化物粉末进行还原,研究还原时间对粉末特性的影响。还原温度为790 ℃时,复合粉末氧含量、粒度dBET随还原时间的变化如图5所示。从图5(a)可以看出,复合粉末中的氧含量随着还原时间的延长而下降,当还原时间小于60 min时,随着还原时间的延长,粉末的氧含量急剧下降;但当还原时间超过60 min时,氧含量下降速率变小。虽然延长还原时间有利于氧含量的降低,但是,若还原时间过长,不仅使粉末颗粒长大,而且造成粉末局部预烧,影响粉末性能。从图5(b)可以看出,随着还原时间的延长,粉末的粒度dBET逐渐增大。这是因为还原过程产生了水蒸气,水蒸气与钨的氧化物化合生成易挥发的水合物WOx·nH2O,一般认为是WO2(OH)2,随后,通过气相迁移,水合物沉积在低价氧化钨、金属钨粉或铜粉表面上,导致复合粉末颗粒长大。

(a) 低倍;(b) 高倍

图4 于790 ℃还原后复合粉末的SEM像

Fig.4 SEM images of composite powder reduced at 790 ℃

(a) 氧含量;(b) dBET

图5 复合粉末氧含量和粒度dBET随还原时间的变化

Fig.5 Variations of oxygen content and dBET of composite powder with reducing time

通过对复合粉末还原温度和还原时间因素影响的分析,得出W-10%Cu的理想的还原工艺,在此工艺下还原,得到W-10%Cu复合粉末的粉末特性,如表1所示。

表1 理想工艺下制备的W-10%Cu复合粉末特性

Table 1 Properties of W-10%Cu composite powder prepared under optimum process condition

2.3 烧结致密化行为

将理想工艺下制备的复合粉末模压成拉伸样,分别在1 250,1 300,1 350和1 400 ℃烧结120 min。样品相对密度随烧结温度的变化如图6所示。从图6可以看出,复合粉末在1 300~1 350 ℃时迅速致密化,当在1 350 ℃烧结后相对密度可达99.5%以上,而传统液相烧结的W-Cu合金相对密度最高也只能达到95%。通过对1 350 ℃烧结后合金显微组织观察(图7), W-10%Cu合金孔隙极少,致密化程度高,组织均匀,显微组织主要是细小的球形钨晶粒均匀弥散分布在铜相中,其中钨晶粒尺寸约为1 μm。这说明溶胶-喷雾干燥-共还原法制备的W-10%Cu复合粉末具有良好的烧结特性,合金中成分分布均匀,晶粒细小。产生此现象的原因是通过溶胶—喷雾干燥—共还原法制备的超细/纳米级钨铜复合粉末与普通混合粉末相比,复合粉末颗粒细小,扩散距离短,有极高的扩散速率,粉末比表面能高等, 使得超细/纳米钨铜复合粉末的烧结活性大大提高,同时,在复合粉末液相烧结时,由于钨晶粒细小,钨晶粒重排时相互协同性好,导致合金致密化程度高。

图6 样品相对密度随烧结温度的变化

Fig.6 Variation of relative density with sintering temperature

图7 于1 350 ℃烧结后W-10%合金的显微组织

Fig.7 Microstructure of W-10% alloy sintered at 1 350 ℃

3 结 论

a. 前驱体复合粉末经煅烧后分解成由WO3和CuWO4两相组成W-10%Cu氧化物复合粉末,煅烧温度对氧化物复合粉末的晶粒尺寸有较大影响。

b. 在还原过程中,还原温度和还原时间对复合粉末特性有显著影响。在730 ℃还原后复合粉末由W和Cu两相组成,在理想还原工艺下制备的W-10%Cu复合粉末其氧含量为0.28%,晶粒尺寸为22.6 nm,粒度为100 nm。

c. 复合粉末在1 350~1 400 ℃烧结合金,测得合金密度可达99.5%以上,其显微组织主要是细小的球形钨晶粒均匀弥散分布在铜相中,其中钨晶粒尺寸约为1.0 μm。

参考文献:

[1] 范景莲, 严德剑, 黄伯云, 等. 国内外钨铜复合材料的研究现状[J]. 粉末冶金工业, 2003, 13(2): 9-14.

FAN Jing-lian, YAN De-jian, HUANG Bai-yun, et al. Current status of R&D W-Cu composite materials in China and abroad[J]. Powder Metallurgy Industry, 2003, 13(2): 9-14.

[2] Raghu T, Sundaresan R, Ramakrishnan P, et al. Synthesis of nanocrystalline copper-tungsten alloys by mechanical alloying[J]. Materials Science and Engineering A, 2001, 304/(SI): 438-441.

[3] 张全孝, 高 云, 贾万明, 等. 机械合金化铜-钨药型罩材料的研究[J]. 兵器材料科学与工程, 2000, 23(3): 44-50.

ZHANG Quan-xiao, GAO Yun, JIA Wan-ming, et al. Study of mechanically alloyed Cu-W shaped charge liner materials[J]. Ordnance Material Science and Engineering, 2000, 23(3): 44-50.

[4] 周武平, 吕大铭. 真空负荷开关触头材料WCul0~15介绍[J]. 高压电器, 1997, 33(6): 29-30.

ZHOU Wu-ping, L? Da-ming. Introduction of WCu10~15 contact materials to vacuum load-breaking switch[J]. High Voltage Apparatus, 1997, 33(6): 29-30.

[5] 梁 琼, 杨传荣, 曾甲牙, 等. 钨渗铜材料在真空开关上的应用[J]. 宇航材料工艺, 2001, 31(5): 36-38.

LIANG Qiong, YANG Chuan-rong, ZENG Jia-ya, et al. Applications of tungsten material with copper infiltration to vacuum high voltage switch[J]. Aerospace Materials & Technology, 2001, 31(5): 36-38.

[6] 姜国圣, 王志法, 刘正春. 高钨钨-铜复合材料的研究现状[J]. 稀有金属与硬质合金, 1999, 27(1): 39-42.

JIANG Guo-sheng, WANG Zhi-fa, LIU Zheng-chun. Present status of the study on high-tungsten W-Cu composites[J]. Rare Metals and Cemented Carbides, 1999, 27(1): 39-42.

[7] 牟科强, 徐克玷, 韦昂帮, 等. 几种高温材料抗燃气烧蚀性能的研究[J]. 钢铁研究学报, 1995, 7 (5): 89-91.

MU Ke-qiang, XU Ke-dian, WEI Ang-bang, et al. Burn-off and erosion resistance of several high temperature materials to solid propellant[J]. Journal of Iron and Steel Research, 1995, 7(5): 89-91.

[8] 邝用庚, 牟科强, 徐桂兰, 等. 改善钨渗铜喉衬的高温尺寸稳定性研究[J]. 稀有金属材料与工程, 1997, 26(5): 30-34.

KUANG Yong-geng, MU Ke-qiang, XU Gui-lan, et al. Study on improving the dimensional stability of W-Cu composites at high temperature[J]. Rare Metal Materials and Engineering, 1997, 26(5): 30-34.

[9] 陶应启, 王祖平, 方宁象, 等. 钨铜复合材料的制造工艺[J]. 粉末冶金技术, 2002, 20(1): 49-51.

TAO Ying-qi, WANG Zu-ping, FANG Ning-xiang, et al. Manufacture methods of tungsten-copper composites[J]. Powder Metallurgy Technology, 2002, 20(1): 49-51.

[10] 陈文革, 丁秉均. 钨铜基复合材料的研究及进展[J]. 粉末冶金工业, 2001, 11(3): 45-50.

CHEN Wen-ge, DING Bing-jun. The progress and research of W-Cu matrix composites[J]. Powder Metallurgy Industry, 2001, 11(3): 45-50.

[11] 贾成厂, 金雪华, 赵 军, 等. 用机械活化与化学活化方法制备W-Cu合金[J]. 粉末冶金技术, 2001, 19(3): 148-152.

JIA Cheng-chang, JIN Xue-hua, ZHAO Jun, et al. Preparing W- Cu alloys by mechanical and chemical activation processes[J]. Powder Metallurgy Technology, 2001, 19(3): 148-152.

[12] Ihn T H, Lee S W, Joo S K. Effect of transition metal addition on liquid phase sintering of W-Cu[J]. Powder Metallurgy, 1994, 37(4): 283-288.

[13] Ryu S S, Kim Y D, Moon I H. Dilatometric analysis on the sintering behavior of nanocrystalline W-Cu prepared by mechanical alloying[J]. Journal of Alloys and Compounds, 2002, 335(1/2): 233-240.

[14] Hong S H, Kim B K. Fabrication of W-20% Cu composite nano powder and sintered alloy with high thermal conductivity[J]. Materials Letters, 2003, 57(18): 2761- 2767.

[15] Hong S H, Kim B K, Munir Z A. Synthesis and consolidation of nanostructured W-10-40wt%Cu powders[J]. Materials Science and Engineering A, 2005, 405(1/2): 325-332.

收稿日期:2008-10-04;修回日期:2009-01-05

基金项目:国家自然科学基金资助项目(50874122);国家高技术发展研究计划(“863”计划)项目(2006AA03A213);国家自然科学基金创新研究群体资助项目(50721003)

通信作者:刘 涛(1977-),男,湖南常德人,助理研究员,从事难熔金属材料与纳米金属材料研究;电话:0731-88836652;E-mail: andyliutao@sina.com.cn