网络首发时间: 2017-03-16 13:20

稀有金属 2018,42(04),379-385 DOI:10.13373/j.cnki.cjrm.xy16110033

热加工对TiB增强钛基复合材料显微组织和力学性能的影响

卢思瑶 马凤仓 刘平 李伟 刘新宽

上海理工大学材料科学与工程学院

摘 要:

用原位自生技术制备了Ti B增强的近α相钛基复合材料, 利用光学显微镜 (OM) 、高温材料试验机和透射电镜 (TEM) 研究了热加工过程中此复合材料的魏氏组织演变和Ti B晶须的取向变化, 并测定了该复合材料的力学性能。研究结果表明:该复合材料的β晶粒尺寸和α片层的厚度随着压下率的增加而减小, 这种变化使复合材料的显微组织得到了显著细化;随着压下率的增加, 延伸方向上Ti B晶须取向角的小角度概率密度值急剧增加, 而大角度概率密度值急剧减小, 加工方向上Ti B晶须的概率密度值变为原来的6倍左右;热机械加工后该复合材料较之原来的铸态材料状态, 屈服强度增加了25%左右, 抗拉强度增加了30%左右, 时效后屈服强度和抗拉强度都提高44%左右;若没有硅化物的析出, 片层状α相的厚度值b对强度的影响较小, 时效后硅化物沉淀析出使厚度值b成为重要的强化因素。

关键词:

钛基复合材料;显微组织演变;力学性能;强化;热加工;

中图分类号: TB333

作者简介:卢思瑶 (1993-) , 女, 河南郑州人, 硕士, 研究方向:钛合金、钛基复合材料;E-mail:1373899453@qq.com;;马凤仓, 副教授;电话:021-55271682;E-mail:mafengcang@usst.edu.cn;

收稿日期:2016-11-22

基金:国家自然科学基金项目 (51471110);上海市自然科学基金项目 (17ZR1419600) 资助;

Microstructure and Mechanical Properties of TiB Reinforced Titanium Matrix Composites with Heat Treatment

Lu Siyao Ma Fengcang Liu Ping Li Wei Liu Xinkuan

School of Materials Science and Engineering, University of Shanghai for Science and Technology

Abstract:

TiB reinforced titanium matrix with a near-α phase Ti-based composites were prepared by in-situ technologies.The evolution of the Wittgenstein microstructure, the orientation of the TiB whiskers and themechanical property during the hot working were investigated by means of optical microscope (OM) , high temperature material testing machine and transmission electron microscope (TEM) .The results showed that the β grain size and α thickness decreased with the increase of the reduction ratio.The microstructures of the TiB whiskers were significantly refined.With the increase in deformation amplitude, the value of probability density of small orientation angles of TiB whiskers along extension direction increased sharply, while the large angle probability density values decreased sharply, the probability of whiskers in the machining direction became six times that before.After hot working, the yield strength and the tensile strength increased by about 25% and 30%, and after aging, they both increased by about 44%.If there was no precipitation of silicide, the thickness of α-phase had little effect, the precipitation of silicide made the thickness become an important factor in strengthening after aging.

Keyword:

titanium matrix composite; microstructure evolution; mechanical property; strengthening; thermo-mechanical processing;

Received: 2016-11-22

近α钛合金, 呈现出优良的显微组织稳定性和较高的比强度和韧性, 此材料在高温下的应用比较广泛。钛基复合材料 (TMCs) 中添加陶瓷增强相可以提高其弹性模量、强度和基体的抗蠕变性[1,2,3]。许多增强体如Ti B, Al2O3和Ti C都已经在TMCs中进行了尝试, 而Ti B陶瓷因其优良的热稳定性和化学稳定性被广泛应用。原位合成法是利用反应物与基体发生反应, 在TMCs中原位合成增强相[4,5]。在制备TMCs的诸多方法中, 原位合成法优点很多:如界面污染较低, 增强相与基体相容性良好等[4]。

近年来, 已经对TMCs的热机械处理过程进行了大量的研究, 这些研究表明复合材料的力学性能很大程度上依赖于基体的微观结构、夹杂物和第二相, 而这些影响因素可以通过热加工来控制[6,7,8,9,10]。Gorsse和Miracle[11]研究表明, 与具有随机取向Ti B晶须的复合材料相比, 当Ti B晶须取向一致时, 若取向平行于拉伸方向, 此复合材料具有更高的强度。为了研究变形程度对复合材料中晶须取向的影响, Guo等提出了一个数学模型来模拟此取向变化[12,13]。

另外, 通过热机械加工和热处理, 近α钛合金基体也可获得各种微观组织。如β转变组织 (针状α) , 具有良好抗蠕变性;双态组织, 即等轴α+β组织和魏氏组织结构, 具有良好的低周疲劳性能[14];魏氏组织, 具有比双态组织更优异的抗蠕变性。β转变组织, 以其优异的断裂韧性和较好的疲劳裂纹扩展抗力, 广泛应用于飞机结构件中[15]。

在本文中, 通过热机械加工, 制备了具有魏氏组织的Ti B增强近α钛基复合材料, 并对此复合材料在高温下的力学行为进行了测试和分析, 有助于人们更加容易地理解TMCs的力学性能和魏氏组织之间的关系。

1 实验

1.1 复合材料的制备

本实验中使用的样品是以Ti B为增强相、以近α相的Ti-1100为基体的复合材料。Ti-1100基体成分是按质量百分比以Ti-6Al-2.75Sn-4Zr-0.4Mo-0.45Si比例组成的, 然后向Ti-1100基体中加入反应物硼。制备该复合材料的原料为海绵钛 (一级) 、铝丝 (98%) 、海绵锆 (99.5%) 、硅粉 (99.95%, 粒径6~12μm) 、硼粉 (99.95%, 粒径4~8μm) 和Al-Mo, Ti-Sn合金。原材料是在Ti-1100合金中加入4%Ti B陶瓷相, 可用以下公式计算添加的Ti B体积分数:

式中, iv, iM, ρR和ρM分别代表增强体的体积分数, 增强体的质量分数, 增强体的密度和基体合金的密度。

首先将海绵钛、硼粉及其他原材料混合均匀, 接着利用压机将混合均匀的原料压制成预制棒, 然后将预制棒焊接为电极, 用于后续的熔炼处理。将电极棒置于真空电弧炉中熔炼, 在熔炼过程中, 通过钛及硼之间的反应生成了Ti B (Ti+B→Ti B) 。为了提高复合材料的成分均匀性, 对该复合材料进行3次熔炼。随后, 在1423 K的炉内进行复合材料的均匀化处理, 保温1.5 h, 然后在炉内随炉冷却。均匀化处理后, 在液压机中进行该材料的热机械加工过程。在热机械加工过程中使用压下率n来计算材料的变形程度:

式中H0和Hi分别是热机械加工前后样品的厚度。

热机械加工后, 对样品进行水冷。为了得到硅化物沉淀, 随后在炉内对样品进行温度为923 K、时间为6 h的时效处理。

1.2 材料表征

采用传统方法 (磨样、机械抛光和腐蚀) 来制备样品的金相试样, 材料的腐蚀剂使用Kroll试剂, 在光学显微镜 (OM) 上进行观察。透射电镜 (TEM) 样品采用高氯酸∶醋酸=1∶9的电解抛光液, 在温度293~303 K、电压30~50 V的情况下进行双喷电解抛光制备, 在透射电镜 (JEM-2010) 上, 200 k V的电压下进行观察。

拉伸试样是从复合材料上切取的厚度为3mm, 宽度为12 mm, 长度为50 mm的板状样品。拉伸试验在100 k N高温材料试验机 (Zwick/Roell) 上进行。拉伸试验以应变速率为5.0×10-3s-1进行。在拉伸试验中对每个样品进行3次测试, 3次测量值的平均值即为样品的力学性能。

2 结果与讨论

2.1 热机械加工过程中显微组织的变化和Ti B晶须的取向排列

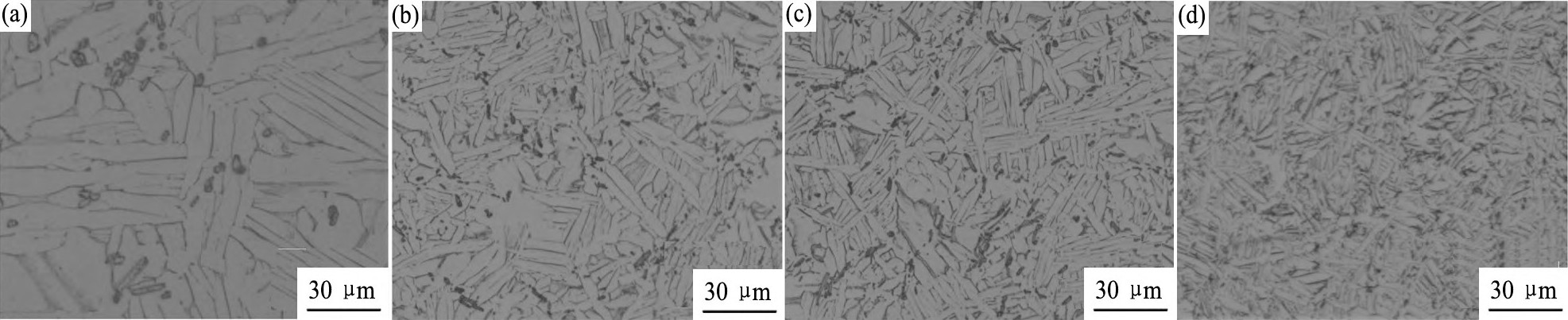

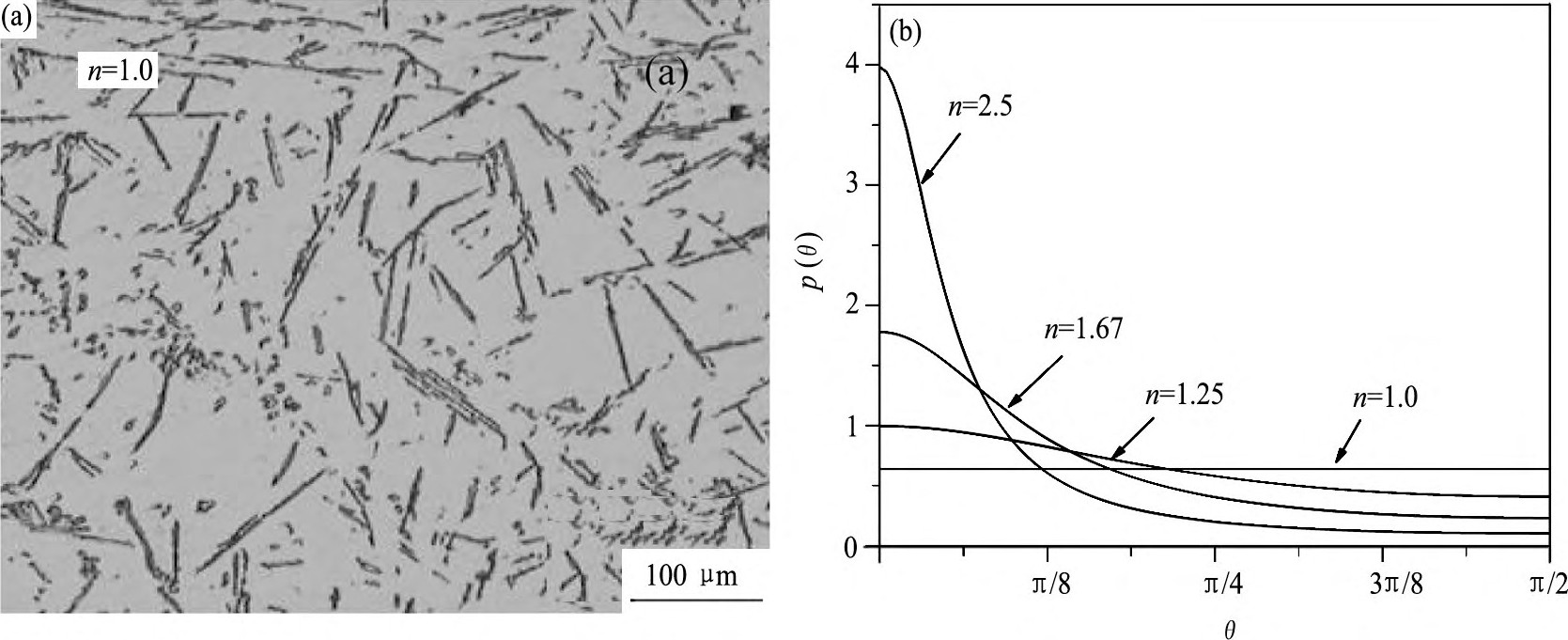

铸造和热机械加工后复合材料的显微结构如图1所示。从图1中可以看出, 在热机械加工后, 复合材料的显微组织得到细化, 随着压下率的增大, 此复合材料的组织越来越细小, 当压下率超过1.67时, 细化效果变得更加显著。

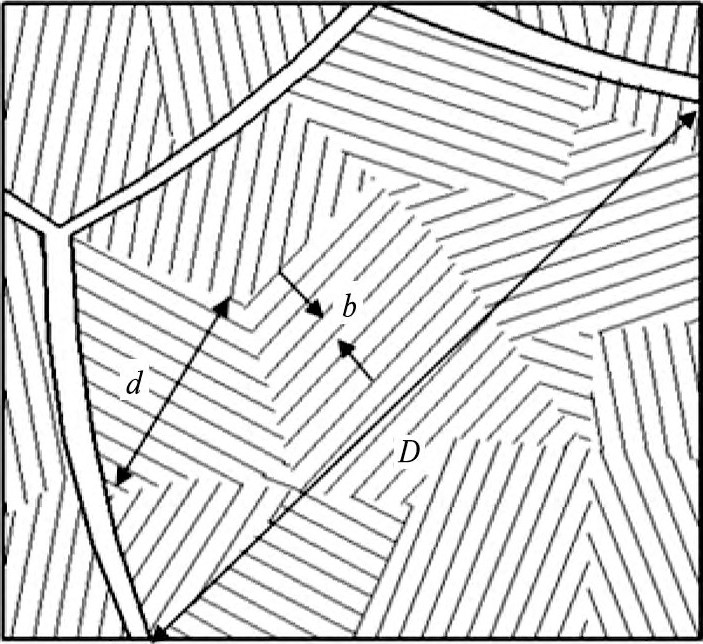

具体细化的过程如图2所示[16]。图2 (a~c) 显示的是随着压下率的增加β晶粒尺寸的变化, 图2 (d, e) 显示魏氏组织的变化。在热机械加工过程中, β等轴晶粒先被拉长, 然后开始发生动态再结晶。β晶粒的再结晶过程得到的魏氏组织, 是由细小的β等轴晶粒和初生β晶粒转化的 (α+β) 片层构成 (图2 (e) ) 。

图1 复合材料在不同条件下的微观结构Fig.1 Microstructures of composite in different conditions

(a) As-cast, n=1.0; (b) After thermo-mechanical processing with n=1.25, (c) n=1.67, (d) n=2.50

图2 在热机械加工过程中复合材料微观结构的变化示意图Fig.2 Illustration for microstructure evolution of composite during thermo-mechanical processing

(a) Initial grain; (b) Initial elongated grain; (c) Elongated grain; (d) Initial recrystallized grain; (e) Completely recrystallized grain

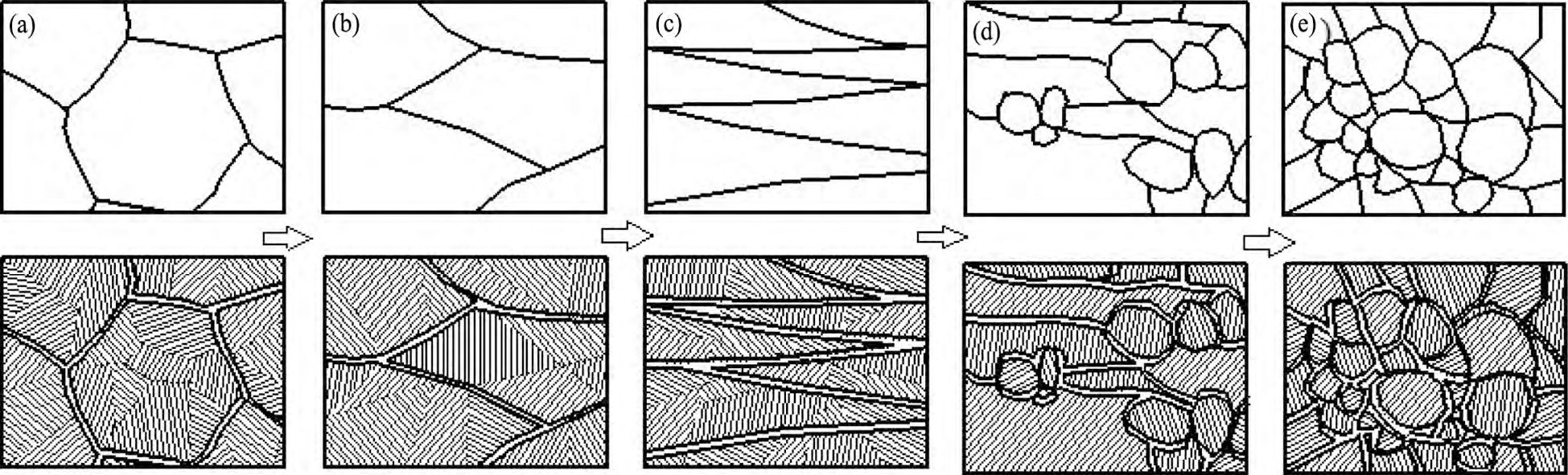

另一方面, 热加工后冷却速率对魏氏组织也有显著影响。如果热加工后冷却速率较低, 新的β再结晶晶粒可能在短时间内长大。新生α相的生长是由现存的α相和β相所控制的。在片层状α相形成的过程中, α相和初生β相之间存在着晶体取向关系, 即{011}α//{110}β, 而<100>α//<111>β。根据这种晶体取向的关系, 在现存的β晶粒中可能存在高达12个平行的片层状α相。现存β晶粒的大小和形状可以通过片层状α相的边界分布来计算。为了对魏氏组织的大小进行定量表征, 如图3所示, 使用3个参数, 即b, d和D, 分别表示片层状α相的厚度、平行片层状α相的厚度和原β晶粒的大小[17]。

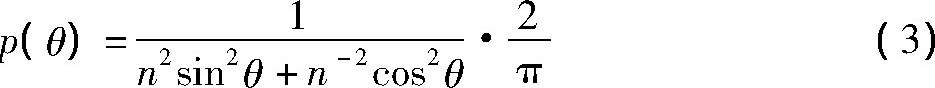

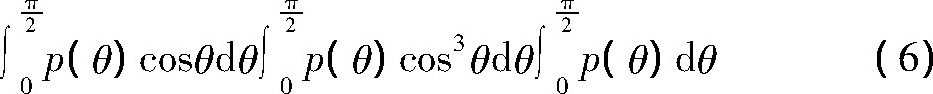

热机械加工除了有对基体组织的细化作用, 对增强体取向的调整作用也是研究的重点。当晶须沿加工方向分布时, 其强化作用最大。但铸态的复合材料中Ti B晶须是随机取向的, 如图4 (a) , 在热机械加工中, 随着压下率的增加, Ti B晶须开始倾向于沿加工方向排列。对于热机械加工对Ti B晶须取向的影响效果, 可以用概率密度函数来描述。Ti B晶须取向角度随压下率的变化可用以下式 (3) 来计算[12,13]:

图3 魏氏组织的3个参数的示意图Fig.3Illustration for three parameters of Widmanstatten mi-crostructure[16]

图4 铸态复合材料中Ti B取向角的分布和Ti B取向角随压下率的变化Fig.4 Distribution of Ti B orientation angle in as-cast composite (a) , evolution of Ti B orientation angle with deformation amplitude (b)

式中θ是热机械加工过程中, 该复合材料中Ti B晶须与加工方向的纵向角度, 将其定义为Ti B晶须的方位角, 范围从0°~90°;p (θ) 是Ti B晶须方位角的概率密度函数;n是热机械加工中的压下率。图4 (b) 显示的是在热机械加工中, 基于公式 (3) 的Ti B晶须取向角的变化。如图4 (b) 所示, 随着压下率的增加, 小角度的概率密度值增大, 但大角度的概率密度急剧减小。特殊的θ=0°, 此时晶须强化效果最强, 当压下率n从1.0变到2.5时, 此方向的晶须概率密度从0.64变到3.98, 是铸态的6倍左右, 因此, 材料强度的增加效果较为明显。

2.2 硅化物沉淀

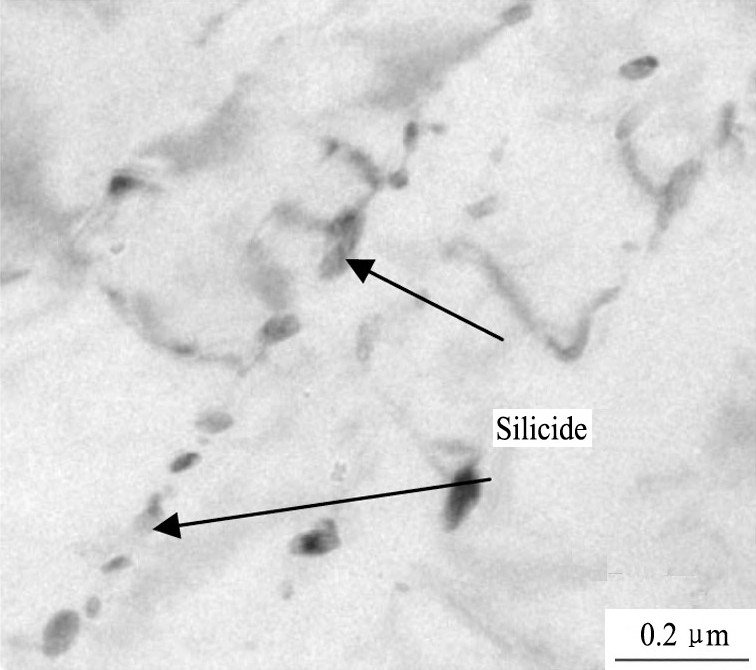

由于Ti-1100基体中含有硅元素, 在一定的温度下硅化物会发生沉淀析出。研究发现, 时效处理后在锆钛合金中会析出两种形式的硅化物 (S1和S2) 。S1形式的硅化物 (Ti Zr) 5Si3, 是具有六方晶系的晶体结构 (a=0.78 nm和c=0.54 nm) , 而S2形式的硅化物 (Ti Zr) 6Si3, 也具有六方晶系的晶体结构 (a=0.701 nm和c=0.369 nm) , 两者的晶格常数不同[18]。基于EDS分析, 此复合材料中沉淀的硅化物确定为S2相。硅化物沉淀过程包括形核和长大两个阶段。硅化物优先沉淀在有晶体缺陷片层状α相和片层状α相之间。沉淀在这些位置的原因是由于这些区域具有较高的局部能量, 可以提供形核时所需的能量[16]。

图5 通过TEM观察硅化物沉淀析出的明场像Fig.5 Bright field of silicide precipitation observed by TEM

从图5可以看出, 葵花籽形硅化物的轴线方向相对于片层状α相的方向约60°。这种分布方式可能是因为在α相与S2之间存在特定的晶体结构关系。α相与S2之间特定的晶体结构变化可以描述为 [19]。对于

[19]。对于 的晶体方向来说, 两相之间的原子不匹配, S2的晶格常数 (d=1.214 nm) 大约是α钛 (d=0.295 nm) 的4倍, 相对差异的数值是11.57%。因此当片层状α相沿晶体方向

的晶体方向来说, 两相之间的原子不匹配, S2的晶格常数 (d=1.214 nm) 大约是α钛 (d=0.295 nm) 的4倍, 相对差异的数值是11.57%。因此当片层状α相沿晶体方向 生长时, 为了降低由两相晶格常数差异引起的应变能, S2将沿

生长时, 为了降低由两相晶格常数差异引起的应变能, S2将沿 的另一个方向生长, 然后S2硅化物的生长方向相对于片层状α相呈现出角度为60°的取向。

的另一个方向生长, 然后S2硅化物的生长方向相对于片层状α相呈现出角度为60°的取向。

2.3 复合材料的力学性能

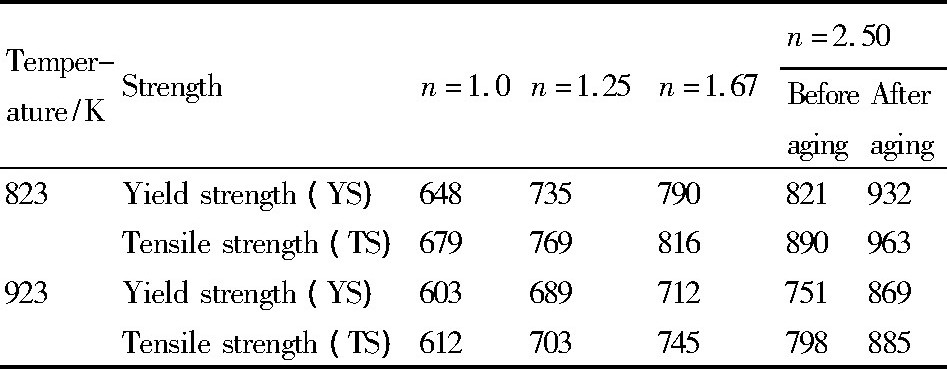

表1显示了在不同温度下复合材料的拉伸性能。如表1所示, 与铸态复合材料样品相比, 热机械加工后复合材料的强度有显著的提升。在热机械加工过程中, 复合材料的强度随压下率的增加而增加。另外, 经过时效处理, 硅化物沉淀析出也增加了复合材料的强度, 当压下率达到2.5未进行时效时, 此材料较与铸态材料屈服强度增加了25%左右, 抗拉强度增加了30%左右, 而进行时效后, 材料的屈服强度和抗拉强度都增加了44%左右。

表1 不同压下率的材料在不同温度下的强度值Table 1 Strength of material with different degree of de-formation at different temperatures (MPa) 下载原图

表1 不同压下率的材料在不同温度下的强度值Table 1 Strength of material with different degree of de-formation at different temperatures (MPa)

复合材料的强度增加可能由以下两个因素引起: (1) Ti B晶须的取向变化提高了强化效应。 (2) β晶粒的再结晶和较小的α片层引起了显微组织的细化, 以及时效析出相的强化, 以下将分别讨论这两种因素:

2.3.1 Ti B晶须强化效应的变化

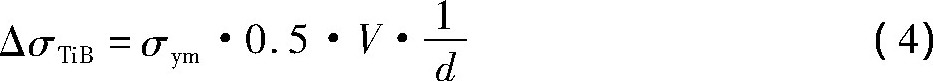

当所有Ti B晶须的取向平行于载荷方向时, Ti B晶须对复合材料的强化效果可通过剪滞模型计算[20]:

式中, ΔσTi B, σym, V和1/d分别表示与基体相比, 添加的Ti B晶须对复合材料屈服强度的增加量, 基体的屈服强度, 体积分数和Ti B晶须的长径比。应注意的是, 在上述方程中所有的Ti B晶须方向在测试过程中必须平行于载荷方向。而目前的Ti B晶须取向无序, 这并不符合要求。因此在复合材料中, 必须考虑Ti B晶须取向这一强化因素。

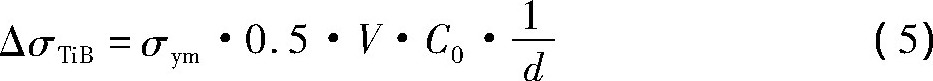

当晶须取向无序时, Fukuda提出了一种概率模型, 可用于计算Ti B晶须强化效应[21]。在此模型中, 无序的Ti B晶须对屈服强度的增加是通过方程 (5) 中强化系数C0来计算。C0的值从0~1, 其值取决于复合材料中Ti B晶须的取向角和长度。

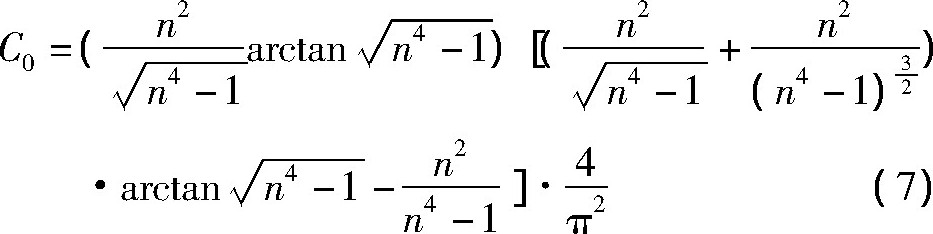

在上述方程中, Ti B晶须存在极限长径比, 其值可用σTi B/ (2τm) 来计算, σTi B和τm分别为Ti B的抗拉强度和基体的切变强度[13,22]。当Ti B晶须长径比超过临界值时, 可得到极限强化效果。在此复合材料中, 晶须平均长径比为12.2±4.3, 而极限长径比为2.07[23,24]。由于平均长径比远远高于临界长径比, 因此所有的Ti B晶须可以获得最大的强化效果。那么C0只取决于Ti B晶须取向分布。C0由以下公式计算:

如方程 (3) 所示, 形变热处理中Ti B晶须取向趋于载荷方向, 现将Ti B晶须的取向概率密度函数p (θ) 考虑进去, 那么:

基于式 (7) , 当n=1.0, 1.25, 1.67和2.5时, C0的值分别为0.2702, 0.3786, 0.5575和0.7537。

由式 (5) 可知, C0与ΔσTi B成正比, 所以, 此材料压下率越大, 晶须的取向越趋近于加载方向, 材料强度增强的效果越明显。

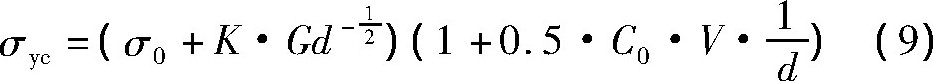

2.3.2 显微组织细化和时效强化

如上所述, 热机械加工的另一强化效应源于微观结构的细化和时效强化。显微组织的细化引起的强度增加可以通过Hall-Petch公式计算[25]:

式中σym和σ0分别为复合材料的屈服强度和基体强度常数。K和Gd分别是强化系数和等效粒径。考虑到复合材料中Ti B晶须的强化效果, 复合材料的屈服强度可以用下式表示[13]:

根据式 (9) , 基体显微组织的细化有助于复合材料强度的增加。但应该指出的是, 没有硅化物沉淀析出的片层状α相的细化作用使复合材料的强度增加较小。也就是说, 片层状α相的厚度b对等效粒径的大小有较小的影响[16]。原因在于, 在具有相同的晶体取向的α片层中, 位错可以从一个α片层很容易地滑移到另一个, 在这种情况下, 平行α片层的尺寸d和原β晶粒大小D是影响等效粒径大小的主要决定因素。相比之下, 时效强化后, 由于硅化物阻碍位错的作用, 在含有硅化物沉淀的α相的微观结构中, 片层状α相的厚度b成为确定等效晶粒大小的决定性因素之一。

3 结论

1.在β相区的热机械加工过程中由于再结晶的作用, β晶粒尺寸和α片层的厚度随着压下率的增加而减小, 使复合材料的显微组织明显细化。

2.Ti B晶须在复合材料中倾向于沿着热机械加工的方向排列。随着压下率的增加, 小角度的Ti B晶须概率密度值增加, 大角度的概率密度值则急剧下降, 在加工方向上, 晶须的概率密度值是原来的6倍左右。

3.热机械加工使复合材料的强度显著增加, 这可能归因于Ti B晶须增强效果的加强和β晶粒再结晶引起的组织细化。未时效前, 压下率为2.5的材料较之铸态材料屈服强度增加了25%左右, 抗拉强度增加了30%左右, 而进行时效后, 材料的屈服强度和抗拉强度都增加了44%左右。未时效时, 没有硅化物的析出, 片层状α相的厚度值b对复合材料强度有较小的影响;但时效后在片层之间有硅化物沉淀析出时, 由于硅化物的位错阻滞效应, 此值将成为复合材料强度的决定因素之一。

参考文献

[1] Luo J M, Song R, Chen N, Lan X X.Microstructure and properties of microwave sintering in situ synthesis (Ti5Si3+Ti C) /TC4 composites[J].Chinese Journal of Rare Metals, 2016, 40 (12) :1299. (罗军明, 宋蕤, 陈宁, 蓝希鑫.微波烧结原位合成 (Ti5Si3+Ti C) /TC4复合材料组织性能研究[J].稀有金属, 2016, 40 (12) :1299.)

[2] Lu W J, Guo X L, Wang L Q, Tan J N, Zhang D.Progress on in-situ discontinuously reinforced titanium matrix composites[J].Journal of Aeronautical Materials, 2014, 34 (4) :139. (吕维洁, 郭相龙, 王立强, 覃继宁, 张荻.原位自生非连续增强钛基复合材料的研究进展[J].航空材料学报, 2014, 34 (4) :139.)

[3] Kuang W, Wang M M, Li J X, Han Y F, Huang G F, Lu W J, Zhang D.Microstructure and mechanical properties of in-situ synthesized (Ti B+La2O3) /TC4 titanium matrix composite[J].Materials for Mechanical Engineering, 2015, (2) :67. (邝玮, 王敏敏, 李九霄, 韩远飞, 黄光法, 吕维洁, 张荻.原位自生 (Ti B+La2O3) /TC4钛基复合材料的显微组织和力学性能[J].机械工程材料, 2015, (2) :67.)

[4] Tjong S C, Ma Z Y.Microstructure and mechanical characteristics of in situ metal matrix composites[J].Mater.Sci.Eng.R., 2000, 29 (3) :49.

[5] Ma F C, Wang T R, Liu P, Li W, Liu X K, Chen X H, Pan D, Lu W J.Mechanical properties and strengthening effects of in situ (Ti B+Ti C) /Ti-1100composite at elevated temperatures[J].Mater.Sci.Eng.A., 2016, 654:352.

[6] Rong X D, Huang L J, Wang B, Tang A, Geng L.Effects of heat treatment on microstructure and mechanical properties of Ti60 alloy with Widmanst (a) tten microstructure[J].Transactions of Materials and Heat Treatment, 2015, 36 (10) :39. (戎旭东, 黄陆军, 王博, 唐骜, 耿林.热处理对魏氏组织Ti60合金组织与性能的影响[J].材料热处理学报, 2015, 36 (10) :39.)

[7] Liu T J, Li J X, Wang J H, Huang G F, Han Y F, Lu W J.Effect of heat treatment on microstructure and tensile properties of in situ synthesized (Ti B+La2O3) /Ti composite casting[J].Heat Treatment of Metals, 2015, 40 (11) :94. (刘统军, 李九霄, 王冀恒, 黄光法, 韩远飞, 吕维洁.热处理对铸造Ti B+La2O3增强钛基复合材料微观组织和拉伸性能的影响[J].金属热处理, 2015, 40 (11) :94.)

[8] Gao Y, Zhou N, Yang F, Cui Y, Kovarik L, Hatcher N, Noebe R, Mills M J, Wang Y.P-phase precipitation and its effect on martensitic transformation in (Ni, Pt) Ti shape memory alloys[J].Acta Materialia, 2012, 60 (4) :1514.

[9] Gao Y, Zhou N, Wang D, Wang Y.Pattern formation during cubic to orthorhombic martensitic transformations in shape memory alloys[J].Acta Materialia, 2014, 68 (15) :93.

[10] Wang F Q, Tan J N, Wang L Q, Wang M M, Lu W J, Zhang D.Room temperature and high temperature ten-sile properties of in situ synthesized (Ti B+Ti C) /Ti-6Al-4V composites[J].Materials for Mechanical Engineering, 2013, (2) :49. (王方秋, 覃继宁, 王立强, 王敏敏, 吕维洁, 张荻.原位合成 (Ti B+Ti C) /Ti-6Al-4V基复合材料的室温及高温拉伸性能[J].机械工程材料, 2013, (2) :49.)

[11] Gorsse S, Miracle D B.Mechanical properties of Ti-6Al-4V/Ti B composites with randomly oriented and aligned Ti B reinforcements[J].Acta.Mater., 2003, 51 (9) :2427.

[12] Guo X L, Wang L Q, Wang M M, Qin J N, Zhang D, Lu W J.Effects of degree of deformation on the microstructure, mechanical properties and texture of hybrid-reinforced titanium matrix composites[J].Acta Materialia, 2012, 60 (s6-7) :2656.

[13] Ma F C, Zheng B, Liu P, Li W, Liu X K, Chen X H, Zhang K, Pan D, Lu W J.Modeling of effects of thermo-mechanical processing on elevated-temperature mechanical properties of in situ (Ti B+Ti C) /Ti-1100composite[J].J.Mater.Sci., 2016, 51 (16) :7502.

[14] Liu Z G, Li J H, Li P J, Gao H T, Xiong L T.Superplastic deformation and microstructure evolution of Ti-55alloy sheet[J].Chinese Journal of Rare Metals, 2017, 41 (12) :1285. (刘章光, 李建辉, 李培杰, 高海涛, 熊亮同.Ti-55钛合金板材的超塑性变形及组织演变[J].稀有金属, 2017, 41 (12) :1285.)

[15] Tang C B, Zheng C, Ma A M, Liu D X, Liu C S, Yu S M.Wear and corrosion resistance of titanium alloy with cobalt based alloying layer[J].Chinese Journal of Rare Metals, 2017, 41 (6) :620. (唐长斌, 郑超, 马阿敏, 刘道新, 刘成松, 于首明.钴基合金渗层对钛合金耐磨、抗蚀性能的影响[J].稀有金属, 2017, 41 (6) :620.)

[16] Ma F C, Lu S Y, Liu P, Li W, Liu X K, Chen X H, Zhang K, Pan D, Lu W J, Zhang D.Microstructure and mechanical properties variation of Ti B/Ti matrix composite by thermo-mechanical processing in beta phase field[J].Journal of Alloys&Compounds, 2017, 695:1515.

[17] Ma F C, Lu W J, Qin J N, Zhang D.Microstructure evolution of near-αtitanium alloys during thermo-mechanical processing[J].Materials Science&Engineering A, 2006, 416 (1-2) :59.

[18] Sridhar G, Sarma D S.Structure and properties of aβsolution treated, quenched, and aged Si-bearing near-αtitanium alloy[J].Metall.Trans.A, 1989, 20 (1) :55.

[19] Ma F C, Lu W J, Qin J N, Ji B, Zhang D.Effect of forging and heat treatment on the microstructure of in situ Ti C/Ti-1100 composites[J].Journal of Alloys&Compounds, 2007, 428 (1) :332.

[20] Cox H.The elasticity and strength of paper and other fibrous materials[J].J.Appl.Phys., 1952, 3:72.

[21] Fukuda H, Chou T W.A probabilistic theory of the strength of short-fibre composites with variable fibre length and orientation[J].J.Mater.Sci.1982, 17:1003.

[22] Ma F C, Liu P, Li W, Liu X K, Chen X H, Zhang K, Pan D, Lu W J.The mechanical behavior dependence on the Ti B whisker realignment during hot-working in titanium matrix composites[J].Sci.Rep., 2016, 6:36126.

[23] Xiao L, Lu W J, Qin J N, Chen Y F, Zhang D, Wang M M.Steady state creep of in situ Ti B plus La2O3reinforced high temperature titanium matrix composite[J].Materials Science&Engineering A, 2009, 499 (1) :500.

[24] Ma F C, Shi Z B, Liu P, Li W, Liu X K, Chen X H, He D H, Zhang K, Pan D, Zhang D.Strengthening effect of in situ Ti C particles in Ti matrix composite at temperature range for hot working[J].Mater.Charact.2016, 120:304.

[25] Hall E O.The deformation and ageing of mild steel:III discussion of results[J].Proc.Phys.Soc.London B, 1951, 64:747.