文章编号:1004-0609(2014)12-2951-10

热处理对搅拌摩擦加工AZ91镁合金显微组织和力学性能的影响

柴 方1, 2,张大童1, 2,李元元1, 2

(1. 华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640;

2. 华南理工大学 机械与汽车工程学院,广州 510640)

摘 要:对AZ91镁合金铸板进行搅拌摩擦加工,研究热处理对被加工材料组织和力学性能的影响。结果表明,经413 ℃保温16 h固溶处理后,铸态合金晶界处粗大的网状β-Mg17Al12相基本溶入α-Mg基体中。在搅拌摩擦加工过程中,组织发生明显细化,产生细小的等轴状再结晶晶粒。预先固溶处理可使摩擦加工合金晶界处少量未溶β-Mg17Al12相全部溶入基体。随后时效处理导致β-Mg17Al12相以两种方式析出,时效初期以晶界处非连续析出为主,然后再发生晶粒内部的连续析出。时效处理可较大程度地提高合金的硬度,以16 h最为显著,搅拌区平均显微硬度的最大值为118.4HV。预先固溶处理可以提高搅拌摩擦加工合金的塑性,伸长率为31.5%;随后时效处理(16 h)则可以大幅度提高合金的抗拉强度,由搅拌摩擦加工板的265 MPa增至340 MPa。

关键词:AZ91镁合金;搅拌摩擦加工;组织;力学性能;热处理

中图分类号:TG146.2;TG156.92 文献标志码:A

Effects of heat treatment on microstructure and mechanical properties of AZ91 magnesium alloy prepared by friction stir processing

CHAI Fang1, 2, ZHANG Da-tong1, 2, LI Yuan-yuan1, 2

(1. National Engineering Research Center of Near-net-shape Forming for Metallic Materials,

South China University of Technology, Guangzhou 510640, China;

2. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract: AZ91 magnesium alloy sheet was subjected to friction stir processing (FSP), and the microstructure and mechanical properties of the experimental materials were investigated. The results show that coarse β-Mg17Al12 networks dissolve into the α-Mg matrix after solution treatment (ST) at 413 ℃ for 16 h. FSP results in the significant grain refinement and the generation of equiaxed recrystallized grains. Only a few β-Mg17Al12 phases are found at the grain boundaries in the FSP specimen, while these phases disappear in the pre-ST+FSP specimen. Two types of precipitates, i.e. discontinuous precipitation (DP) and continuous precipitation (CP), are found after aging treatment. The lamellar DPs are the dominant ones at the initial aging, and the CPs form within the grains. Aging treatment can improve the microhardness, with the maximum average value of 118.4HV (16 h). The pre-ST+FSP specimen shows excellent ductility with an elongation of 31.5%. Succedent aging treatment can remarkably improve the tensile strength of the alloy, which increases from 265 MPa in the FSP alloy to 340 MPa.

Key words: AZ91 magnesium alloy; friction stir processing; microstructure; mechanical property; heat treatment

镁合金具有密度低、比强度和比刚度高、电磁屏蔽性能和切削加工性能好等优点,已广泛应用于航空、航天、电子和汽车等行业[1-2]。AZ91(Mg-9Al-0.8Zn)镁合金具有易于铸造和加工、高耐蚀性和低成本等优点,是目前所有镁合金中工业应用最广泛的一个牌号,其产品大多采用铸造方法生产[3]。AZ91合金的铸态组织主要由基体α-Mg和β-Mg17Al12析出相组成,其中绝大部分β-Mg17Al12相呈粗大的网状分布在晶界处[4-5],在变形时易作为裂纹源,产生裂纹[6-7]。此外,AZ91镁合金在铸造过程中易产生缩松等缺陷,强度和塑性均较差,这极大地限制了镁合金的应用。有研究表明[8],可以通过改变第二相的尺寸、形态和分布提高铸态AZ91镁合金的综合力学性能。目前,主要有两种方法可以达到这一目的:热处理和剧塑性变形。查阅相关的热处理手册可知,传统的T6热处理(413 ℃固溶16~24 h+168 ℃时效16 h)可以使AZ91镁合金晶界处粗大的网状第二相充分溶解后以细小颗粒状β-Mg17Al12相再析出,从而提高合金的力学性能[9]。 等[10]研究表明,等通道角挤压作为剧塑性变形技术的一种,具有显著的晶粒细化效果,还可以将粗大的网状β-Mg17Al12相破碎成细小颗粒状,故AZ91镁合金的力学性能可以得到大幅度提高。王智祥等[11]指出,通过挤压、锻造、轧制和冲压等传统塑性加工技术,可以使镁合金获得比铸造材料更高的强度、更好的延展性以及更多样化的力学性能;同时还有可能通过后续的热处理工艺使合金的性能得到进一步改善,满足更多材料性能的要求。因此,将热处理与剧塑性变形工艺相结合有望显著改善铸态AZ91镁合金的力学性能,扩展其工业应用范围。

等[10]研究表明,等通道角挤压作为剧塑性变形技术的一种,具有显著的晶粒细化效果,还可以将粗大的网状β-Mg17Al12相破碎成细小颗粒状,故AZ91镁合金的力学性能可以得到大幅度提高。王智祥等[11]指出,通过挤压、锻造、轧制和冲压等传统塑性加工技术,可以使镁合金获得比铸造材料更高的强度、更好的延展性以及更多样化的力学性能;同时还有可能通过后续的热处理工艺使合金的性能得到进一步改善,满足更多材料性能的要求。因此,将热处理与剧塑性变形工艺相结合有望显著改善铸态AZ91镁合金的力学性能,扩展其工业应用范围。

作为一种新型的剧塑性变形技术,搅拌摩擦加工(Friction stir processing, FSP)技术是MISHRA等[12]基于搅拌摩擦焊(Friction stir welding, FSW)的原理发展而来的。其基本思想是利用搅拌头造成加工区材料发生剧烈塑性变形、混合、破碎和热暴露,实现微观组织细化、均匀化和致密化[13-14]。与其他固态加工技术相比,搅拌摩擦加工技术具有不需要预先加热工件、不改变加工件形状和尺寸以及不受外界环境限制等优势。目前,镁合金搅拌摩擦加工的研究主要集中在微观组织细化、表面复合和超塑性等方面[15-18]。王快社等[17]利用搅拌摩擦加工技术制备平均晶粒尺寸约为4.2 μm的AZ31镁合金,材料的抗拉强度比母材提高43 MPa,伸长率提高4.3%。MOHAN等[18]利用搅拌摩擦加工技术制备平均晶粒尺寸约为0.5 μm的超细AZ91镁合金,当应变速率为1×10-2 s-1和温度为330 ℃时,其伸长率为1251%,该材料具有良好的高应变速率超塑性。这些研究均表明,搅拌摩擦加工技术可以制备细晶或超细晶组织,大幅度提高镁合金的综合力学性能。本课题组前期的研究也主要集中在利用搅拌摩擦加工技术细化组织、改善材料的常温性能和超塑性等方面[19-20],而关于热处理工艺和搅拌摩擦加工技术相结合对镁合金组织和力学性能的研究尚未开展。FENG等[21]研究了搅拌摩擦加工中AZ80镁合金组织和力学性能的变化。结果表明,通过二道次加工可以解决一道次加工组织不均匀等问题,预先固溶处理可以同时提高二道次搅拌摩擦加工合金的强度和塑性,随后时效处理可显著提高合金的强度。XIAO等[22]研究了后续时效处理对搅拌摩擦加工Mg-Gd-Y-Zr合金力学性能的影响,结果表明,经时效处理后搅拌摩擦加工合金的抗拉强度由312 MPa增至439 MPa,伸长率由19%降至3.4%。可见,热处理可以进一步改善搅拌摩擦加工合金的强度和塑性。本文作者通过对不同初始状态下(铸态和铸造态经预先固溶处理)AZ91镁合金进行搅拌摩擦加工,研究搅拌摩擦加工合金组织和力学性能的变化,并对合金进行随后时效热处理,探讨时效处理对合金第二相析出和力学性能的影响。

1 实验

实验材料为铸态AZ91(Mg、9.083%Al、0.604%Zn、0.266%Mn、0.014%Si,质量分数)镁合金板材,尺寸为200 mm×185 mm×6 mm。在FSW-RT31-003型搅拌摩擦焊机上进行搅拌摩擦加工试验,采用带有螺纹锥形搅拌针的搅拌头,搅拌针长为5 mm,底部直径为4 mm,搅拌针与焊机主轴的倾斜角为2.5°;搅拌头的轴肩直径为18 mm,轴肩圆台内凹。加工前,部分板材在413 ℃进行预先固溶处理(Pre-solution treatment, pre-ST),保温 16 h,放入水中快速冷却。在加工过程中,搅拌头的加工速度为60 mm/min,旋转速度为800 r/min,压下量为0.2 mm,试样分别记为FSP和pre-ST+FSP。加工后,部分加工试样在168 ℃进行时效处理,分别记为FSP+aging和pre-ST+FSP+ aging,时效处理时间分别为1.5、9、16和24 h,随后空冷。

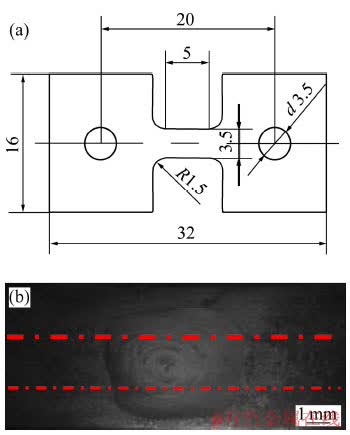

垂直于加工方向取金相试样,经机械研磨和抛光后采用苦味酸酒精混合溶液(5 g苦味酸+10 mL乙酸+ 80 mL酒精+10 mL水)进行腐蚀,利用LEICA光学显微镜和NOVA NANO 430扫描电镜对母材和加工区域的微观组织进行观察,并采用截距法测量平均晶粒尺寸。采用德国Bruker公司制造的型号为D8 ADVANCE的衍射仪(X-ray diffraction, XRD)对母材和搅拌区的相组成进行分析,实验条件为铜靶,管电压为40 KV,电流为40 mA。采用HVS-1000型数显显微硬度计测量显微硬度分布,加载载荷为1.96 N,加载时间为10 s,测量位置为试样厚度方向的中线。用线切割机器平行于加工方向在搅拌区切取拉伸试样,试样标距长度为5 mm,宽度为3.5 mm,厚度为1.5 mm,具体尺寸如图1(a)所示。其中取向位置在厚度方向加工区域的中部,见图1(b)。利用SANS-CMT-5105微机控制电子万能材料试验机进行拉伸测试,应变速率为1×10-3 s-1,测试结果为3个试样的平均值。采用QUATA200扫描电子显微镜观察拉伸试样断口形貌。

图1 拉伸试样的尺寸与取样位置

Fig. 1 Dimensions(a) and position(b) of tensile specimens (Unit: mm)

2 结果与讨论

2.1 显微组织

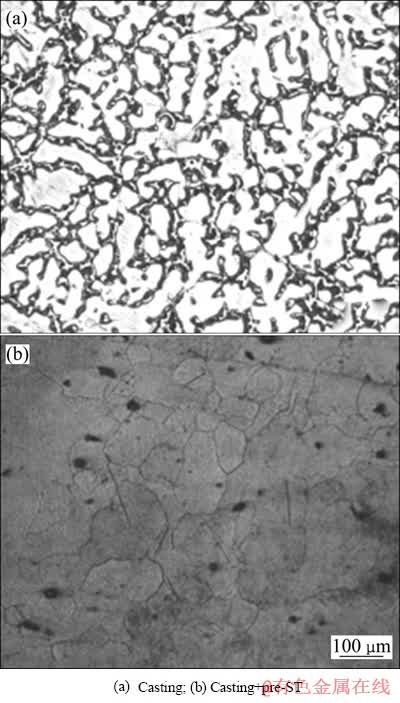

图2(a)所示为铸态AZ91镁合金的光学显微组织。从图2(a)中可以看出,铸态母材组织主要由α-Mg基体和离异共晶β-Mg17Al12相组成。其中β-Mg17Al12相主要以网状分布在晶界处,但也有少量β-Mg17Al12颗粒存在于α-Mg晶粒内部。α-Mg基体平均晶粒尺寸约为72 μm。图2(b)所示为AZ91铸态合金经413 ℃固溶16 h后的显微组织。从图2可见,经固溶处理后,铸态组织晶界处的网状β-Mg17Al12相已经基本消失,充分溶解到基体中,形成单相过饱和α-Mg固溶体。此外,晶粒发生粗化,晶粒尺寸约为100 μm。这主要是由于在固溶处理过程中,晶界处β-Mg17Al12相减少,晶界迁移阻力变小,有利于晶粒长大。

图2 AZ91镁合金的显微组织

Fig. 2 Microstructures of AZ91 magnesium alloys

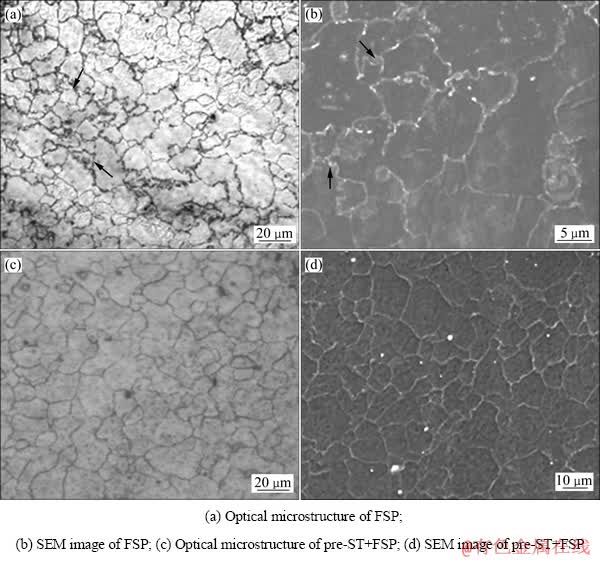

图3所示为不同初始状态下AZ91镁合金经搅拌摩擦加工后搅拌区的显微组织。图3(a)和(b)所示分别为铸态AZ91镁合金搅拌摩擦加工后的光学显微组织和扫描电镜组织。从图3中可以看出,搅拌区的组织与原始铸态组织相比发生了明显细化,平均晶粒尺寸约为7.8 μm。这主要是由于剧烈的搅拌作用使材料在高温下经历剧烈塑性变形,发生动态再结晶[23-25]。大部分β-Mg17Al12相在搅拌摩擦加工过程中溶入基体中,但有少量未溶β-Mg17Al12相出现在晶界处,如图(a)和(b)中箭头位置所示。图3(c)和(d)所示分别为经预先固溶处理的AZ91镁合金搅拌摩擦加工后搅拌区的显微组织。从图3(c)和(d)中可见,经预先固溶处理后,搅拌摩擦加工合金中β-Mg17Al12相几乎完全溶解,晶界处未发现β-Mg17Al12相。与直接搅拌摩擦加工合金的组织相比(见图3(a)和(b)),预先固溶处理不仅可以提高搅拌摩擦加工合金搅拌区的组织均匀性,还可使晶界变得更为平直。此外,晶粒略有所长大,平均晶粒尺寸约为9.9 μm。

图3 搅拌摩擦加工AZ91镁合金搅拌区的显微组织

Fig. 3 Microstructures of stir zone in AZ91 magnesium alloy prepared by friction stir processing

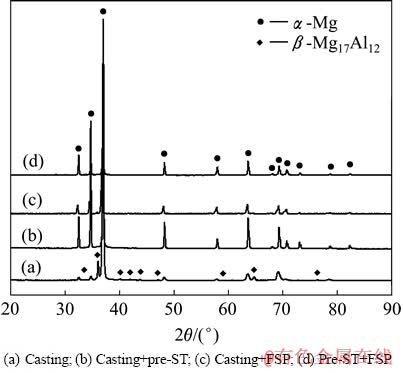

图4所示为不同加工状态下AZ91镁合金的XRD谱。由图4可知,AZ91铸态合金组织为α-Mg和β-Mg17Al12相(见图4(a))。经固溶处理后,β-Mg17Al12相的衍射峰几乎消失,α-Mg的衍射峰强度增加明显(见图4(b)),这说明固溶处理可使β-Mg17Al12相基本全部溶入基体中,与图2的组织观察结果相符。与铸态AZ91镁合金相比,搅拌摩擦加工后β-Mg17Al12相的衍射峰不仅在数量上有所降低,而且强度明显下降(见图4(c)),这主要是由于剧烈的搅拌作用使得β-Mg17Al12相破碎,大部分溶解到基体中。对于经预先固溶处理搅拌摩擦加工合金,XRD谱中β-Mg17Al12相的衍射峰基本完全消失,α-Mg相衍射峰的强度明显增加(见图4(d))。

图4 AZ91镁合金的XRD谱

Fig. 4 XRD patterns of AZ91 magnesium alloy

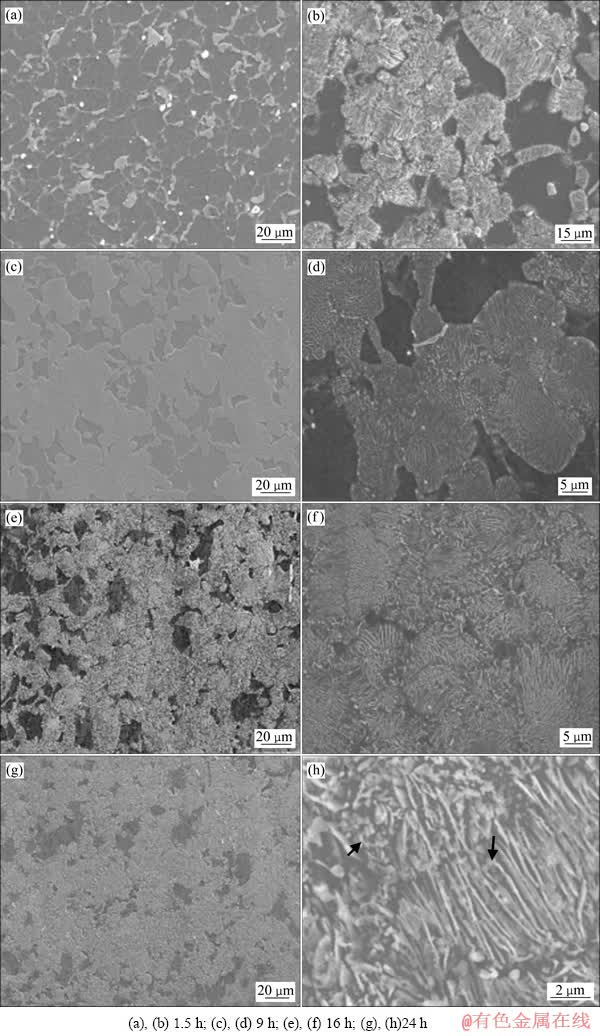

图5所示为经预先固溶处理和搅拌摩擦加工后,AZ91合金在168 ℃和不同时间下进行时效处理的显微组织形貌。从图5中可以看出,当保温时间为1.5 h时,第二相主要从晶界处析出(见图5(a))。图5(b)所示为在较大倍数下的组织形貌,可以看到析出物主要呈层片状的非连续β-Mg17Al12相。当保温时间增至9 h时,晶界处层片状析出物近似平行分布且发生明显长大,并延伸至晶内(见图5(c))。同时,晶内也开始析出第二相(见图5(d))。当保温时间延长至16 h时,晶界大多被析出物所掩盖(见图5(e)),晶内的连续析出物呈球状或针状(见图5(f))。随着时效处理时间的不断延长,析出物的数量持续增加,晶粒内部细小的连续析出物不断长大。当时效时间为24 h时,析出物掩盖了绝大部分晶界(见图5(g)),在晶粒内部和非连续析出物片层间均可以发现细小的球状连续析出物,如图 5(h)中箭头位置所示。

图5 预先固溶处理搅拌摩擦加工AZ91镁合金经不同时间时效后的SEM像

Fig. 5 SEM images of pre-ST+FSP AZ91 magnesium alloy after aging for different times

AZ91镁合金的时效析出过程为:α′-Mg→α-Mg+ β-Mg17Al12,即从过饱和固溶体(α′-Mg)中直接析出稳定性较好的β-Mg17Al12相和近平衡相(α-Mg),α′-Mg与α-Mg具有相同的晶体结构[26]。研究表明[27-29],β-Mg17Al12相在析出方式上有两种类型,即非连续析出和连续析出。CZERWINSKI等[30]指出,连续析出和非连续析出的区别主要在于形核位置和长大机制,非连续析出是指层片状第二相在大角度晶界处形核并长大,涉及大角度晶界的迁移,而连续析出是在晶粒内部进行形核和长大的,不需要大角度晶界的迁移。β-Mg17Al12相既可以在晶粒内部连续析出,也可以在晶界上不连续析出,从而形成球状或网络状组织。通常地,连续析出和非连续析出同时存在,但时效初期以非连续析出为主,然后再发生连续析出。如图5(a)所示,在时效处理初期β-Mg17Al12相沿晶界非连续析出。这主要是由于晶界尤其是大角度晶界处两边原子排列错配度较大,能量较高,此处的各种缺陷远多于晶粒内部的,Al原子也很容易在该处扩散,因此,β-Mg17Al12相易于在晶界处形核和长大[31]。随着时效处理时间的延长,晶界处β-Mg17Al12析出相数量增加且明显长大。由于β-Mg17Al12相在长大过程中会形成贫铝区,而继续生长所需的铝原子需要较长时间的扩散才能获得,故在β-Mg17Al12相生长会有部分区域优先生长,向α-Mg基体中延伸,在一定程度上可以减少铝原子的扩散距离,有利于β-Mg17Al12相的生长,因此,晶界处部分β-Mg17Al12析出相长大延伸至晶内(见图5(c))。同时,由于晶界这一有利于非连续析出的位置被大量消耗,因此晶内也开始析出β-Mg17Al12相。由于伴随β-Mg17Al12析出相周围基体的含铝量不断下降,形成贫铝区,因此β-Mg17Al12相的析出在组织上表现为连续析出。王越等[32]也指出,在AZ91镁合金晶内β-Mg17Al12相的析出过程中,晶格常数的变化是连续的,故晶内析出为连续析出。FENG等[27]研究了搅拌摩擦加工铸态AZ80镁合金在随后时效处理过程中的组织演变,结果表明,非连续析出物在大角度晶界处形核并通过扩散机制长大,连续析出物在晶粒内部形核和长大。一般地,β-Mg17Al12相的大量析出和形状转变也会对合金的组织和性能产生影响。

2.2 力学性能

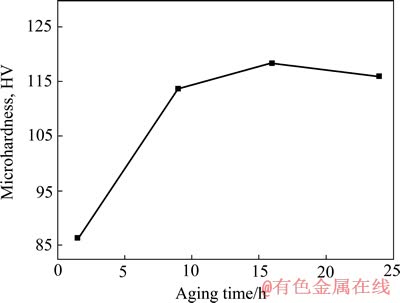

图6所示为预先固溶处理搅拌摩擦加工AZ91镁合金经时效处理后搅拌区的平均显微硬度与时间曲线。铸态AZ91镁合金的平均显微硬度约为63.8HV,经过搅拌摩擦加工后搅拌区的平均硬度为80.7HV。时效处理时间的不同,预先固溶处理搅拌摩擦加工合金的显微硬度也发生明显地变化。当时效处理时间为1.5 h,合金搅拌区的平均显微硬度为86.3HV。当时效处理时间增至9 h时,搅拌区的硬度明显增大,其平均值为113.8HV。随着时效处理时间增到16 h时,搅拌区的平均显微硬度为118.4HV。当时效处理时间为24 h时,搅拌区的平均显微硬度并未增加,反而略有降低,其值为115.9HV。由于AZ91镁合金的析出不需要经过GP区和过渡相的转变阶段,而是直接析出β-Mg17Al12相,因此产生的时效强化效果主要取决于所析出β-Mg17Al12相的大小、数量和分布等[11]。当时效处理时间较短时,强化作用主要取决于片状的非连续析出相;随着时效处理时间的延长,晶粒内部将析出大量细小、弥散的球状连续析出相,产生较大的弥散强化作用,从而使材料的显微硬度达到最大值。当时效处理时间继续延长时,大量的β-Mg17Al12相析出且弥散分布的第二相会发生聚集和粗化,会导致材料的硬度随之下降。因此,随着时效处理时间的延长,搅拌区的平均显微硬度先增大后降低,在时效处理时间为16 h时达到最大值,说明16 h为本实验材料的最佳时效处理时间,这为拉伸试样的时效处理时间提供了依据。

图6 固溶处理搅拌摩擦加工AZ91镁合金经不同时间时效后搅拌区的平均显微硬度-时间曲线

Fig. 6 Microhardness in stir zone-aging time curve of pre-ST+FSP AZ91 magnesium alloy after aging for different times

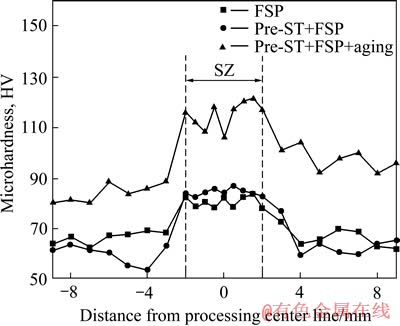

图7 不同加工条件下AZ91镁合金的显微硬度分布

Fig. 7 Microhardness distribution of AZ91 magnesium alloy under different processing conditions

图7所示为在不同条件下AZ91镁合金的显微硬度分布,其中预先固溶处理搅拌摩擦加工试样的时效处理时间16 h。从图7中可以看出,对于这3种加工试样而言,搅拌区的硬度均明显高于其他位置的硬度。其中,预先固溶处理搅拌摩擦加工试搅拌区的平均硬度为84.5HV, 稍高于搅拌摩擦加工合金的平均硬度。此外,这两种加工试样具有明显的热影响区,由于此区域只受到摩擦热的作用,组织发生明显粗化,故在此区域出现硬度最低值。预先固溶处理搅拌摩擦加工试样经16 h时效处理后,其硬度分布曲线发生明显变化。不仅搅拌区硬度明显增大,其他位置(热机影响区和热影响区)的显微硬度也大幅度提高,硬度值在90HV上下波动,高于预先固溶处理搅拌摩擦加工合金搅拌区的硬度值,这主要与时效处理过程中第二相的析出有关。

图8所示为铸态和不同条件下AZ91镁合金试样的抗拉强度和伸长率,其中时效处理时间选择为16 h。由于粗大的网状β-Mg17Al12相分布在晶界处,铸态AZ91镁合金的抗拉强度和伸长率均较低,分别为105 MPa和15.2%。铸态组织经固溶处理后,强度和塑性均有提高,主要是固溶处理使晶界处粗大第二相溶解所致。经过搅拌摩擦加工后,合金的抗拉强度和伸长率均得到提高,这主要与搅拌摩擦加工过程中第二相粒子β-Mg17Al12的破碎、溶解和晶粒的显著细化有关。一方面,剧烈的搅拌作用使分布在晶界处的粗大网状第二相发生破碎,并部分溶解到基体中,导致β-Mg17Al12相在拉伸过程中从基体中开裂或脱粘的可能性降低[11];另一方面,根据Hall-Petch关系可知,晶粒越细小,合金的强度将会越高,同时细小的晶粒可使合金在受载时变形更为均匀,塑性更好。搅拌摩擦加工后AZ91合金的抗拉强度和伸长率分别为265 MPa和19.8%。由于细小颗粒状β-Mg17Al12相的再析出,搅拌摩擦加工合金经时效处理后,其抗拉强度可增加到298 MPa。可见,时效处理可以显著提高材料的强度,但第二相的析出并不会改善搅拌摩擦加工材料的塑性,其伸长率稍有所降低(17.7%)。预先固溶处理后,搅拌摩擦加工合金具有良好的综合力学性能,不仅抗拉强度增加至311 MPa,同时塑性也得到大幅度提高(31.5%),约为搅拌摩擦加工板的1.6倍。结合组织分析可知(见图3),预先固溶处理虽使得搅拌摩擦加工合金的组织略有长大,但也可使β-Mg17Al12相充分破碎、溶解,更多的铝原子固溶到镁基体中,固溶强化作用增强,同时组织分布也更为均匀,故预先固溶处理搅拌摩擦加工合金的强度和塑性均明显提高。时效处理后,由于第二相的析出产生弥散强化作用,故预先固溶处理搅拌摩擦加工合金的抗拉强度进一步提高(340 MPa),但伸长率降低至17%。

图8 铸态和不同条件下AZ91镁合金的拉伸性能

Fig. 8 Tensile properties of AZ91 magnesium alloy under as-cast and different processing conditions

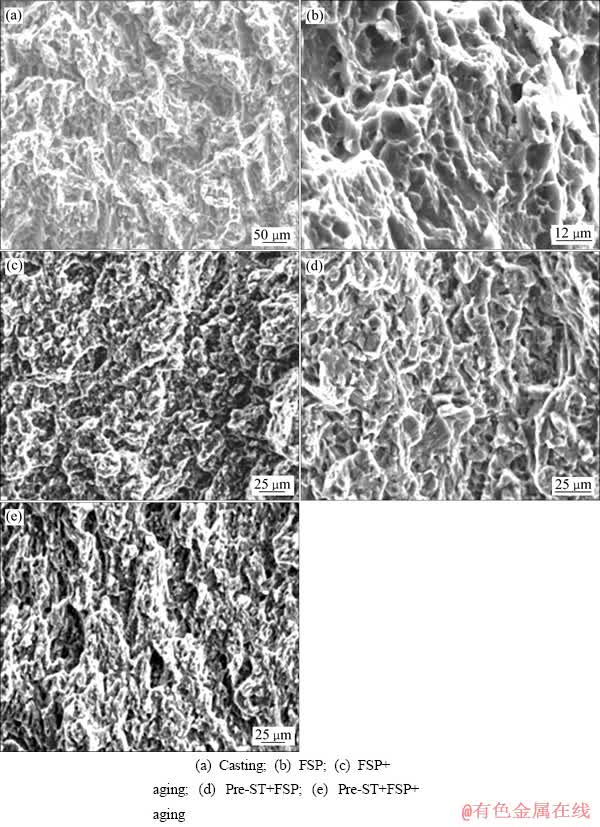

图9所示为铸态和不同条件下AZ91镁合金的断口表面形貌。从图9(a)可以看出,铸态AZ91镁合金的断口表面存在解理台阶和撕裂棱,为典型的准解理断裂特征。经过搅拌摩擦加工后,断口表面出现比较明显的浅韧窝和撕裂棱(见图9(b))。随后时效处理后,韧窝明显减少(见图9(c))。经过预先固溶处理后,搅拌摩擦加工合金的断口表面较为平整,有明显的撕裂棱和浅韧窝,属于韧性断裂特征(见图9(d))。对于搅拌摩擦加工合金经预先固溶处理和时效处理而言,其断口形貌和搅拌摩擦加工合金经时效处理相类似(见图9(c)),断口表面平坦且具有沿晶断裂特征(见图9(e)),这主要是由于裂纹易于沿着晶界处非连续析出β-Mg17Al12相[32]形成和扩展,因此,这两种试样的塑性均较差。

图9 铸态和不同条件下AZ91镁合金拉伸试样的断口表面形貌

Fig. 9 Fracture surface morphologies of AZ91 magnesium alloy tensile specimens under casting and different processing conditions

3 结论

1) 经过413 ℃固溶16 h后,铸态AZ91镁合金晶界处粗大的网状β-Mg17Al12相可以完全溶解到基体中。由于剧塑性变形和动态再结晶,铸态合金经搅拌摩擦加工后其组织发生明显细化,同时剧烈的搅拌作用使β-Mg17Al12相破碎、溶解到基体中,但仍有少量未溶β-Mg17Al12相出现在晶界处。预先固溶处理则可使搅拌摩擦合金晶界处β-Mg17Al12相充分溶解到基体中。

2) 时效处理可以使搅拌摩擦加工AZ91镁合金过饱和α-Mg固溶体中析出β-Mg17Al12相,β-Mg17Al12相的析出主要有晶粒内部连续析出和晶界处非连续析出,时效初期主要以非连续析出为主,主要呈层片状,然后再发生连续析出,主要呈球状。

3) 随着时效处理时间的延长,预先固溶处理搅拌摩擦加工合金搅拌区的平均硬度先增加后降低,在时效处理时间为16 h时搅拌区的平均硬度达到118.4HV。预先固溶处理可以显著提高搅拌摩擦加工合金的塑性,其伸长率由搅拌摩擦加工的19.8%增至31.5%;随后时效处理可以大幅度提高预先固溶处理搅拌摩擦加工合金的抗拉强度(340 MPa),比搅拌摩擦加工合金的提高了75 MPa。

REFERENCES

[1] MORDIKE B L, EBERT T. Magnesium: Properties-applications- potential[J]. Materials Science and Engineering A, 2001, 302(1): 37-45.

[2] 毛萍莉, 于金程, 刘 正, 董 阳, 席 通. 挤压态Mg-Gd-Y镁合金动态压缩力学性能与失效行为[J]. 中国有色金属学报, 2013, 23(4): 889-897.

MAO Ping-li, YU Jin-cheng, LIU Zheng, DONG Yang, XI Tong. Dynamic mechanical property and failure behavior of extruded Mg-Gd-Y alloy under high strain rate compression[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 889-897.

[3] 张新明, 彭卓凯, 陈健美, 邓运来. 耐热镁合金及其研究进展[J]. 中国有色金属学报, 2004, 14(9): 1443-1450.

ZHANG Xin-ming, PENG Zhuo-kai, CHEN Jian-mei, DENG Yun-lai. Heat-resistant magnesium alloys and their development[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(9): 1443-1450.

[4] LI Jing-yuan, XIE Jian-xin, JIN Jun-bing, WANG Zhi-xiang. Microstructural evolution of AZ91 magnesium alloy during extrusion and heat treatment[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(5): 1028-1034.

[5] CAVALIERE P, de MARCO P P. Superplastic behaviour of friction stir processed AZ91 magnesium alloy produced by high pressure die cast[J]. Journal of Processing Technology, 2007, 184: 77-83.

[6] 时惠英, 陈梓山, 张菊梅, 蒋百灵. β-Mg17Al12相析出形态对AZ91镁合金力学性能的影响[J]. 金属热处理, 2010, 35(1): 42-46.

SHI Hui-ying, CHEN Zi-shan, ZHANG Ju-mei, JANG Bai-ling. Effects of precipitation morphology of β-Mg17Al12 phase on mechanical properties of AZ91 magnesium alloy[J]. Heat Treatment of Metals, 2010, 35(1): 42-46.

[7]  Y Z, WANG Q D, DING W J, ZENG X Q, ZHU Y P. Fracture behavior of AZ91 magnesium alloy[J]. Materials Letters, 2000, 44(5): 265-268.

Y Z, WANG Q D, DING W J, ZENG X Q, ZHU Y P. Fracture behavior of AZ91 magnesium alloy[J]. Materials Letters, 2000, 44(5): 265-268.

[8] FENG A H, MA Z Y. Enhanced mechanical properties of Mg-Al-Zn cast alloy via friction stir processing[J]. Scripta Materialia, 2007, 56(5): 397-400.

[9] 叶卫军, 张覃铁. 热处理实用数据速查手册[M]. 北京: 机械工业出版社, 2005: 217-220.

YE Wei-jun, ZHANG Qin-tie. Quick handbook of heat-treatment[M]. Beijing: China Machine Press, 2005: 217-220.

[10]  K, GUBICZA J, NAM N H. Microstructure and mechanical behavior of AZ91 Mg alloy processed by equal channel angular pressing[J]. Journal of Alloys and Compounds, 2005, 394(1/2): 194-199.

K, GUBICZA J, NAM N H. Microstructure and mechanical behavior of AZ91 Mg alloy processed by equal channel angular pressing[J]. Journal of Alloys and Compounds, 2005, 394(1/2): 194-199.

[11] 王智祥, 谢建新, 刘雪峰, 李静媛, 张丁非, 潘复生. 形变及时效对AZ91镁合金组织和力学性能的影响[J]. 金属学报, 2007, 43(9): 920-924.

WANG Zhi-xiang, XIE Jian-xin, LIU Xue-feng, LI Jing-yuan, ZHANG Ding-fei, PAN Fu-sheng. Effects of deformation and aging on microstructure and mechanical property of AZ91 magnesium alloy[J]. Acta Metallurgica Sinica, 2007, 43(9): 920-924.

[12] MISHRA R S, MA Z Y. Friction stir welding and processing[J]. Materials Science and Engineering R, 2005, 50(1): 1-78.

[13] MA Z Y. Friction stir processing technology: A review[J]. Metallurgical and Materials Transaction A, 2008, 39(3): 642-658.

[14] 黄春平, 柯黎明, 邢 丽, 刘鸽平. 搅拌摩擦加工研究进展及前景展望[J]. 稀有金属材料与工程, 2011, 40(1): 183-188.

HUANG Chun-ping, KE Li-ming, XING Li, LIU Ge-ping. Research progress and prospect of friction stir processing[J]. Rare Metal Materials and Engineering, 2011, 40(1): 183-188.

[15] 武佳蕾, 王快社, 周龙海, 王 文. 搅拌摩擦加工技术研究进展[J]. 热加工工艺, 2010, 39(9): 150-153.

WU Jia-lei, WANG Kuai-she, ZHOU Long-hai, Wang Wen. Development of friction stir processing[J]. Hot Working Technology, 2010, 39(9): 150-153.

[16] 王开东, 常丽丽, 王轶农, 黄志青. 搅拌摩擦加工技术制备Ti颗粒增强AZ31镁基复合材料[J]. 中国有色金属学报, 2009, 19(3): 418-423.

WANG Kai-dong, CHANG Li-li, WANG Yi-nong, HUANG J Chih-ching. Preparation of Mg-AZ31 based composites with Ti particles by friction stir processing[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 418-423.

[17] 王快社, 王 文, 郭 韡, 王文礼, 武佳蕾. 搅拌摩擦加工铸态AZ31镁合金组织与性能研究[J]. 稀有金属材料与工程, 2010, 39(7): 1275-1278.

WANG Kuai-she, WANG Wen, GUO Wei, WANG Wen-li, WU Jia-lei. Microstructure and properties of friction stir processed cast AZ31 magnesium alloy[J]. Rare Metal Materials and Engineering, 2010, 39(7): 1275-1278.

[18] MOHAN A, YUAN W, MISHRA R S. High strain rate superplasticity in friction stir processed ultrafine grained Mg-Al-Zn alloys[J]. Materials Science and Engineering A, 2013, 562: 69-76.

[19] 柴 方, 张大童, 张 文, 邱 诚. 水下搅拌摩擦加工对AZ91镁合金组织和力学性能的影响[J]. 航空材料学报, 2012, 32(4): 32-37.

CHAI Fang, ZHANG Da-tong, ZHANG Wen, QIU Cheng. Microstructure and mechanical properties of submerged friction stir processed AZ91 magnesium alloy[J]. Journal of Aeronautical Materials, 2012, 32(4): 32-37.

[20] CHAI F, ZHANG D T, LI Y Y, ZHANG W W. High strain rate superplasticity of a fine-grained AZ91 magnesium alloy prepared by submerged friction stir processing[J]. Materials Science and Engineering A, 2013, 508: 40-48.

[21] FENG A H, XIAO B L, MA Z Y, CHEN R S. Effect of friction stir processing procedures on microstructure and mechanical properties of Mg-Al-Zn casting[J]. Metallurgical and Materials Transaction A, 2009, 40: 2447-2456.

[22] XIAO B L, YANG Q, YANG J, WANG W G, XIE G M, MA Z Y. Enhanced mechanical properties of Mg-Gd-Y-Zr casting via friction stir processing[J]. Journal of Alloys and Compounds, 2011, 509: 2879-2884.

[23] ZHANG D T, SUZUKI M, MARUYAMA K. Microstructural evolution of a heat-resistant magnesium alloy due to friction stir welding[J]. Scripta Materialia, 2005, 52: 899-903.

[24] 任淑荣, 马宗义, 陈礼清. 搅拌摩擦焊接及其加工研究现状与展望[J]. 材料导报, 2007, 21(1): 86-92.

REN Shu-rong, MA Zong-yi, CHEN Li-qing. Research status and prospect of friction stir welding and friction stir processing[J]. Materials Review, 2007, 21(1): 86-92.

[25] RHODES C G, MAHONEY M W, BINGEL W H, CALABRESE M. Fine-grain evolution in friction-stir processed 7050 aluminum [J]. Scripta Materialia, 2003, 48: 1451-1455.

[26] 陈振华. 变形镁合金[M]. 北京:化学工业出版社, 2005: 358-359.

CHEN Zhen-hua. Wrought magnesium alloy[M]. Beijing: Chemical Industry Press, 2005: 358-359.

[27] FENG A H, MA Z Y. Microstructural evolution of cast Mg-Al-Zn during friction stir processing and subsequent aging[J]. Acta Materialia, 2009, 57: 4248-4260.

[28] DULY D, SIMON J P, BRECHET Y. On the competition between continuous and discontinuous precipitations in binary Mg-Al alloys[J]. Acta Materialia, 1995, 43: 101-106.

[29] CELOTTO S. TEM study of continuous precipitation in Mg-9wt%Al-1wt%Zn alloy[J]. Acta Materialia, 2000, 48(8): 1776-1787.

[30] CZERWINSKI F, TROJANOVA Z, SZARAZ Z, PALCEK P, CHALUPOVA M. Magnesium alloys—Design, processing and properties[M]. Rijeka: InTech, 2011.

[31] 张菊梅, 蒋百灵, 王志虎, 袁 森, 夏鹏举. 固溶及时效处理对AZ80镁合金显微组织的影响[J]. 金属热处理, 2007, 32(10): 6-10.

ZHANG Ju-mei, JIANG Bai-ling, WANG Zhi-hu, YUAN Sen, XIA Peng-ju. Effects of solution and aging on microstructure of AZ80 magnesium alloy[J]. Heat Treatment of Metals, 2007, 32(10): 6-10.

[32] 王 越, 吴 伟, 刘 正, 宋德仁, 李 锋, 刘重阳. AZ91HP非连续析出的组织转变特点[J]. 沈阳工业大学学报, 2000, 22(6): 467-470.

WANG Yue, WU Wei, LIU Zheng, SONG De-ren, LI Feng, LIU Chong-yang. Characteristic of non-continuous precipitated phase in AZ91HP[J]. Journal of Shenyang University of Technology, 2000, 32(6): 476-470.

(编辑 陈卫萍)

基金项目:中央高校基本科研业务费专项资金资助项目(2014ZG0028);中国高等学校博士学科点专项科研基金资助项目(20130172110044)

收稿日期:2014-03-16;修订日期:2014-07-05

通信作者:张大童,教授,博士;电话:020-87112272;E-mail: dtzhang@scut.edu.cn