铅基多孔材料的反重力渗流铸造工艺与平均孔径测试

李劼1,洪波1,倪恒发2,吕晓军1,蒋良兴1,赖延清1

(1. 中南大学 冶金科学与工程学院,湖南 长沙,410083;

2. 河南豫光锌业有限公司,河南 济源,464530)

摘要:针对铅基多孔材料反重力渗流铸造新工艺,研究填料粒子预热温度、熔体温度、充型压力和填料粒子粒径等工艺参数对渗流成型过程的影响规律,获得孔径可控、结构均匀的铅基多孔阳极的制备技术。同时,针对所制备多孔材料孔径大且孔形不规则问题,提出一种适用于大孔径及孔形不规则的多孔材料平均孔径测试方法。研究结果表明:采用反重力渗流铸造法制备铅基多孔材料的关键是合理选择铸造温度、充型压力和粒子预热温度这3个工艺参数,粒径对制备工艺的影响较小;当铅液的铸造温度为430~490 ℃,填料粒子的预热温度为240~280 ℃,充型压力为0.06~0.08 MPa时制备的多孔样品渗流长度长,且孔洞均匀、缺陷少,效果最好。该方法可用于大孔径孔形不规则的多孔材料平均孔径的测量。

关键词:锌电积;铅基多孔阳极;反重力渗流;渗流长度;平均孔径

中图分类号:TF813 文献标志码:A 文章编号:1672-7207(2011)07-1833-08

Casting process of counter-gravity infiltration and measurement of

average aperture of lead-based porous material

LI Jie1, HONG Bo1, Ni Heng-fa2, L? Xiao-jun1, JIANG Liang-xing1, LAI Yan-qing1

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China;

2. Henan Yuguang Zinc Industry Co., Ltd., Jiyuan 464530, China)

Abstract: The effects of preheating temperature of filler particles, casting temperature, filling pressure, filler particle size etc on the new casting method named counter-gravity infiltration for the fabrication of lead-based porous material were studied. The preparation technique for lead-based porous material with controllable pore size and uniform structure was obtained. Meanwhile, an average aperture testing technique applicable to porous materials with big aperture and irregular shape was given to deal with the big size and irregular shape of pores of porous material obtained in this work. The results show that the key factors for the preparation of lead-based porous materials by counter-gravity infiltration are casting temperature, filling pressure and preheating temperature of filler particles, and the filler particle size has little influence on the preparation process. At the optimum casting temperature, preheating temperature of filler particles and filling pressure of 430-490 ℃, 240-280 ℃ and 0.06-0.08 MPa, the best lead-based porous material with the longest infiltration length, less defects and uniform pore structure was gotten. This method can be used to measure the average apertures of porous materials with big apertures and irregular shape.

Key words: zinc electrowinning; lead-based porous anode; counter-gravity infiltration; infiltration length; average aperture

铅基多孔材料由于具有比表面积大、电流密度低、质量轻等特点,用作阳极材料时具节能降耗、增强抗腐蚀能力、减少铅用量等优点,在铜、锌电积以及有机电合成工业均具有很好的应用前景[1]。目前,制备多孔金属的方法主要有粉末冶金法、熔体发泡法[2]、熔模铸造法、镀覆金属法和渗流铸造法等[3]。前4种方法由于工艺复杂,制作成本较高,不适宜用来制作锌电积阳极。渗流法是在熔融金属条件下在预制体中直接渗流成形,具有易于控制孔隙结构和孔隙率、生产周期短、成本低、工艺简单等优点,在国内外得到了广泛的研究[4-6]。传统渗流法多采用上部进熔体,底部抽真空的方法进行铸造,这种方法在操作过程中,由于熔体跟填料粒子润湿性差异,熔体整个液面不会均匀渗流下去,而是沿着最便利的途径下行,从而导致局部渗流不均、样品缺陷多等问题[7]。而且制作的样品越大,渗流不均现象越严重,样品缺陷也就越多,致使该方法根本无法制作大的多孔材料制品。针对上述问题,作者提出了反重力渗流铸造法[8]。该方法采用底部加压、熔体由下而上的方法进行铸造,利用熔体自身重力克服润湿阻力,既继承了传统渗流铸造法的优点,又很好地解决了渗流不足、渗流过度等缺点,而且操作简便,可控性好,能够制备大样品。作为多孔电极材料,平均孔径直接决定了电极的真实电解面积,是电化学研究中极为重要的实验参数。多孔材料平均孔径的测定方法很多,如气泡法、透过法、气体吸附法、离心力法、悬浮液过滤法和X线小角度散射法等[9-13]。这些方法均是利用一些与孔径有关的物理现象,通过实验测出各有关物理参数,并在假设空隙为均匀圆孔的条件下计算出等效孔径,一般只能测定孔径比较小的多孔材料样品,并且样品孔洞要为圆形或近似圆形。但是,由于填料粒子来源的限制,渗流法制备的多孔材料孔径一般较大且孔形不规则,无法采用传统的方法对平均孔径进行测量。由于填料粒子形状不规则,填料粒子排列亦不规则,故在一个足够大统计范围内,粒子堆积应该是各向同性的,因此,只要统计的孔洞数目足够多,就可以用截面等效平均孔径来代替体等效平均孔径[14]进行近似计算。本文作者以优化渗流工艺为目标,研究了充型压力、铸造温度、填料粒子预热温度以及填料粒子粒径等工艺参数对多孔铅样品渗流长度的影响,确定了反重力渗流法制备多孔铅材料的基本工艺参数。同时,自主设计了一种适应大孔径(大于0.6 mm)任意孔形多孔材料平均孔径的测试方法。该方法使用photoshop及图像处理与统计软件image-proplus对多孔铅样品图片进行一系列处理和计算,从而实现了多孔铅平均孔径的统计。

1 实验

1.1 反重力渗流铸造

反重力渗流设备示意图如图1所示,主要由熔化炉(E)、预热炉(F)、压力坩埚(J)、升液管(D)和渗流室(A)等部分组成。实验的主要原料为Pb-Ag(0.8%)合金(本文中的铅及多孔铅样品都是这种合金成分)、填料粒子(水溶性颗粒)。制备过程主要分为以下几个步骤:

(1) 对填料粒子进行预处理和筛分,得到不同粒径范围的填料粒子;

(2) 涂好脱模剂,并将填料粒子填充入渗流室中,预热至指定温度,得到预制模;

(3) 将加热至一定温度的熔融Pb-Ag合金压入预制模中,并保压一定时间,直到合金凝固为止;

(4) 取出样品,除去填料粒子,即得到所需多孔材料。

图1 反重力渗流装置示意图

Fig.1 Device schematic of counter-gravity infiltration

1.2 主要工艺

渗流长度是指将制备的多孔材料剖开,沿轴线上具有均匀多孔组织的材料长度。在多孔材料制备过程中,渗流长度是考察铸造工艺优劣的重要指标。渗流长度越长,表明该工艺能制备的样品尺寸越大,越接近工业应用的要求,因此,本文选择渗流长度这一指标对反重力渗流工艺参数进行研究。影响渗流长度的工艺参数较多,但起决定性作用的有以下4个参数:充型压力、浇注温度、填料粒子预热温度以及填料粒子粒径。为了探讨这些因素对渗流长度的影响规律,设计了如下试验。

试验采用Pb-Ag(0.8%)合金作为渗流的基体材料,填料粒子选用多角形水溶性填料粒子且填料粒子的紧实度保持相同。在反重力渗流铸造过程中,分别考察了充型压力、铸造温度、填料粒子预热温度和填料粒子粒径对渗流长度的影响。实验条件见表1。

表1 工艺参数对渗流长度影响的实验设计方案

Table 1 Experimental design of effect of varies parameters on infiltration length

1.3 平均孔径测试

在渗流法制备多孔材料研究中,填料粒子的粒径决定了粒子的孔径,但是,市面上的填料粒子生产厂商对其粒径并没有严格控制,所以,只能通过筛分选取一定粒径范围的粒子进行实验,得到的样品的孔径也只能采用孔径范围来描述。但孔径范围是一个模糊概念,并不能直观地反映制得样品实际孔径及相邻两孔径区间样品孔径的差别,比如1.6~2.0 mm,2.0~2.5 mm这2种粒径填料粒子制得的样品实际平均孔径之差是在区间[0, 0.9] mm上的任意值,这给实验数据处理(特别是讨论孔径对多孔电极各种性能影响时)带来很大的不便;因此,计算平均孔径,通过平均孔径来衡量样品孔洞的尺寸差别是很有必要的。

多孔材料平均孔径具体测试方法如下。

第1步:采用电火花线切割获得表面平整的多孔铅断面试样,并通过合适的表面修饰技术使多孔铅孔洞与孔筋之间产生适当的反差。

第2步:用高像素数码相机或高分辨率扫描仪获取多孔铅样品截面照片。

第3步:用图像处理软件Photoshop 9.0将照片或扫描件中的样品图像转化成灰度图,然后,取适当的灰度区间加大基体与孔筋之间的反差。为了减少图片处理带来的误差,每个图像重复处理3次,得到3个灰度图样。

第4步:利用大型科学计算软件Matlab 7.0的im2bw函数,选取适当的阀值将所获得的灰度图二值化,得到黑白化图像,用photoshop 9.0对二值图像进行再处理,去除噪点,分割连孔。

第5步:利用生物学上常用的图像分析软件image-pro plus 6.0,统计孔洞的面积及孔数目。统计出来的面积为像素面积,通过相应图像中像素与长度单位的换算关系,经计算便可得出孔洞的面积以及等效平均孔径(mm)。

第6步:将3个灰度图样的平均孔径值取均值,即得到样品最终平均孔径计算结果。

2 结果与讨论

2.1 反重力渗流铸造工艺

2.1.1 充型压力对渗流长度的影响

表2所示是铸造温度为430 ℃、填料粒子预热温度为240 ℃、填料粒子粒径为1.25~1.60 mm、充型压力分别为0.04,0.06和0.08 MPa时的渗流长度。

表2 充型压力与渗流长度的关系

Table 2 Relationship between filling pressure and infiltration length

由表2可知:在相同的填料粒子预热温度、粒径和Pb-Ag(0.8%)合金液(以下简称铅液或铅熔体)铸造温度下,外加充型压力越大,越有利于渗流长度的增加;但其增加的速率明显下降,当充型压力由0.06 MPa提高到0.08 MPa时,渗流长度只有微小变化。充型压力的作用包括2个部分:一方面是克服铅液自重;另一方面由于铅液和填料粒子颗粒之间的润湿性不好,铅液的表面张力阻止了铅液渗入填料粒子颗粒的孔隙中,因此,还需要一定的充型压力来克服铅液的表面张力。增加压力有助于克服渗流缝隙中的流动阻力和表面张力,从而提高渗流长度,因此,当充型压力由0.04 MPa提高到0.06 MPa时,其渗流长度由100 mm提高到近130 mm。但是,由于渗流前沿的铅液受到粒子的冷却作用很快凝固,逐渐堵塞渗流通道,此时,仅靠提高压力的方法来提高渗流长度的作用是非常有限的,故在相同的温度条件下,当充型压力由0.06 MPa提高到0.08 MPa时,对渗流长度的影响不大,且压力增大时,对设备要求高,因此,反重力渗流制备多孔铅的充型压力取0.06~0.08 MPa即可。

2.1.2 铸造温度对渗流长度的影响

表3所示是充型压力为0.06 MPa、填料粒子预热温度为240 ℃、填料粒子粒径为1.25~1.60 mm,铸造温度分别为370,430和490 ℃时铸造温度与渗流长度的关系。

表3 铸造温度与渗流长度的关系

Table 3 Relationships between casting temperature and infiltration length

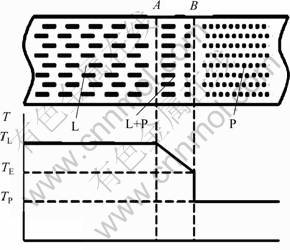

由表3可知:铸造温度的提高能显著增加渗流长度。这是因为提高铸造温度能提高金属液流动性,对铅液填充颗粒间隙有利,从而使渗流长度增加。浇铸过程中铅液与颗粒及渗流室进行热交换,在过热度消失前一直可以向颗粒间隙中渗流。从传热学角度分析,渗流体长度由2个部分组成:一是过热度存在条件下的流动长度;二是过热度消失后靠结晶潜热维持流动的长度。图2所示为金属液在颗粒中渗流的模型和温度分布。

图2 渗流铸造时渗流层的温度分布

Fig.2 Temperature distribution in infiltration layer

设铸造温度为T0,填料粒子及渗流室温度为Tp,铅液从A处开始渗流(此处温度恒定为TL,可见TL=T0),同时与填料颗粒进行热量交换,并逐渐降温至TE,液流前沿的铅液因过热度耗尽而凝固。而另一方面,在AB之间的区域内存在着温度梯度,B处有热量自左向右传递,从而使B面右侧已凝固的合金再熔化。因此,可以认为从B面向右侧流入的铅液固相生成速度和向B面传递热量使之再熔化的速度相等的位置,是过热度真正消失的位置,也就是熔体开始凝固的位置[15]。

设铅合金熔体从B处向右以速度u前进时间?t时,在颗粒周围凝固的铅基合金体积为V,则:

(1)

(1)

式中:A为渗流室面积;φP为颗粒的体积分数;fs为金属液中固相率。则熔化固相所需的热量Q1为:

(2)

(2)

式中: 为铅基合金液的密度;H为铅基合金液的凝固潜热;TE为铅基合金的熔点;TP为颗粒预热温度。

为铅基合金液的密度;H为铅基合金液的凝固潜热;TE为铅基合金的熔点;TP为颗粒预热温度。

在?t时间内经B面流入的热量由傅里叶定律得:

(3)

(3)

式中: 为铅基合金热导率;T0为铅基合金液铸造温度;?l为渗流长度。由Q1=Q2得:

为铅基合金热导率;T0为铅基合金液铸造温度;?l为渗流长度。由Q1=Q2得:

(4)

(4)

从式(4)可以看出:?l与(T0-TE)即铅基合金液过热度成正比,与(TE-TP)成反比。要提高铅基合金液的渗流长度,应该适当提高铸造温度T0和颗粒预热温度TP,渗流温度高,则铅基合金液黏度小,渗流能够顺利进行,且由于过热度大,铅基合金液前沿即使有少量凝固,也会被重熔,使铅基合金液继续前进,增大渗流长度。从实验结果来看:当铅液的浇铸温度低时,由于铅液黏度大,使渗流过程难以顺利进行;当温度高于490 ℃时,容易造成跑火浪费能源。铅液的适宜浇铸温度范围为430~490 ℃。

2.1.3 填料粒子预热温度对渗流长度的影响

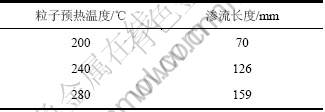

表4所示是充型压力为0.06 MPa、铸造温度为 430 ℃、填料粒子粒径为1.25~1.60 mm,填料粒子预热温度分别为200,240和280 ℃时填料粒子预热温度与渗流长度的关系。

从表4可以看出:渗流长度随着填料粒子预热温度的升高而急剧增加。这与式(1)所示结果相符。颗粒的预热温度高,它与铅基合金液之间的温差缩小,从而减少热量损失,颗粒间隙中的金属液保持时间长,渗流通道较畅通,有利于铅基合金液充满颗粒间隙,提高铅基合金液的渗流能力。当预热温度较低时,它与铅基合金液的温差增大,渗流充型时二者之间热交换就强烈,在渗流前沿包覆填料粒子的铅液会迅速凝固而堵塞渗流通道,尽管靠近升液管的合金液尚未凝固,但已不能继续渗流充填颗粒孔隙,缩短了渗流长度。可是,颗粒预热温度过高,将延长实验周期,降低渗流室的使用寿命。经综合考虑,在多孔铅材料铸造时填料粒子预热温度选取240~280 ℃为宜。

表4 填料粒子预热温度与渗流长度的关系

Table 4 Relationship between preheating temperature and infiltration length

2.1.4 填料粒子粒径对渗流长度的影响

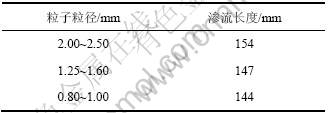

表5所示是充型压力为0.06 MPa、铸造温度为 430 ℃、填料粒子预热温度为280 ℃,填料粒子粒径分别为2.00~2.50、1.25~1.60和0.80~1.00 mm时粒径与渗流长度的关系。

表5 填料粒子粒径与渗流长度的关系

Table 5 Relationship between filler particle size and infiltration length

从表5可以看出:渗流长度随着填料粒子粒径的增大而增加。其原因是颗粒尺寸越大,颗粒间的空隙越大,铅液渗流通道的流动阻力也越小,流动速度越快;另外,颗粒尺寸越大,铅液与填料颗粒热交换总面积就越小,铅液在渗流过程中热量损失和温度降低速度也越小。而填料颗粒尺寸越小,金属液渗入的间隙变小,黏滞阻力和铅基合金液前沿界面张力附加的阻力增大,阻碍了铅基合金液填充颗粒间隙,影响多孔铅基合金的渗流长度。

比较表2~5中渗流长度的变化趋势可看出,粒子预热温度、浇注温度及充型压力对渗流长度的影响较大,而粒径对渗流长度的影响较小。该结果与部分学者认为填料粒子的粒径是最显著的影响因素的结论不一致,其主要原因是实验用3种颗粒的粒径(2.00~2.50,1.25~1.60和0.80~1.00 mm)范围相差较大,特别是大颗粒时分布范围越宽,其结果是采用这种分级范围的填料颗粒混合时,较小的颗粒可以分布于大颗粒的缝隙中,更多且更为有效地占据空间,从而使颗粒的堆积密度升高;而小粒径时分布范围较窄,这种效应较小,抵消了部分由粒径对渗流长度的影响 效果。

图3所示是在铅液铸造温度为430 ℃,填料粒子预热温度为280 ℃、充型及结晶压力为0.06 MPa、填料粒子的粒径为1.60~2.00 mm条件下制备的多孔铅样品宏观照片。从图3(b)可以看出:气孔均匀地排列于铅合金的基体上,其孔尺寸由填料粒子的粒径范围决定。因此,反重力渗流铸造工艺可制备出孔结构均匀、无明显缺陷的铅基多孔阳极材料。

图3 多孔Pb-Ag(0.8%)合金样品

Fig.3 Porous Pb-Ag(0.8%) alloy samples

2.2 多孔铅平均孔径

图4(a)所示为用AB胶灌注再经细砂纸打磨后,用高分辨率数码相机拍下的孔壁与孔洞颜色反差明显的多孔铅样品截面实物的部分照片;图4(b)所示是二值化后所得到的黑白图像。图像二值化就是指将灰度图转化成只有黑白2种颜色图像的过程。在灰度图中,图像存储矩阵中每个像素点都是由介于0~255之间的亮度来表示,二值化便是选定一个阀值,将亮度大于该阀值的点的亮度转化为255(或其他),小于该阀值的亮度值转化为0(或其他)。由于其亮度只有2个值,图像分析软件在处理二值化图像时速度快精度高。图4(c)所示是使用image-pro plus 6.0处理过程中对孔洞统计计算时所得的图像。将二值图载入image-pro plus 6.0中,设定适当的边界条件及待测参数,便能统计出样品截面孔洞的个数、孔洞总面积、平均孔径(均以像素为单位),再根据相应二值图像素与长度单位的比值,经计算便得到样品的等效截面平均孔径;用孔洞总面积与上样品总面积相比就得到截面孔隙率及相对密度。

图4 平均孔径统计计算过程

Fig.4 Measuring processes of average aperture

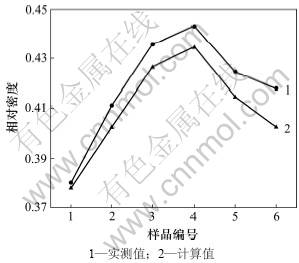

表6所示是在铅液铸造温度为430 ℃、填料粒子预热温度为280 ℃、充型及结晶压力为0.06 MPa条件下制备的不同孔径的多孔铅样品截面等效平均孔径及相对密度最终计算结果。

表6 样品平均孔径及相对密度

Table 6 Average aperture and relative density

从表6可以看出:经计算得到的平均孔径均在填料粒子粒径范围之内,这表明这种平均孔径的测试方法是可行的。由于多孔铅实际的平均孔径无法测得,故采用此方法计算得到的平均孔径的准确性尚无好的方法进行验证,有待进一步研究。图5所示为相对密度实测值与计算值比较。从图5可以看出:实测值与实际值趋势完全一致,只是实测值均有不同程度的偏大,并且孔径越小,这种偏差越严重。这是因为用PS处理图片时,必然会留下一些深颜色的杂质点,在用image-pro plus 6.0统计计算时,1个杂质点就会被误判为1个孔洞,这会使平均孔径计算结果产生极大偏差。为了消除这些杂质点的影响,必须设定1个孔洞像素面积最小值作为边界条件,小于这个最小值的黑色封闭区域在统计时会被自动忽略,只有这样,才能保证平均孔径计算的准确性,但样品中一些实际存在的细小裂纹及微孔也会被排除掉,从而使计算得到的相对密度比实际相对密度略有偏大;另一方面,孔径越小,细小裂纹及微孔越多,计算偏差也就相应越大。因此,此方法只适合大孔径样品的平均孔径及孔隙率测试,不能对孔径太小的样品进行测试。必须注意的是:在对平均孔径及孔隙率进行统计计算时,边界条件的选择是极为重要的,它直接影响到计算的准确性。

图5 相对密度测量值与计算值比较

Fig.5 Comparisons between measured and calculated value of relative density

3 结论

(1) 与传统渗流铸造工艺相比,反重力渗流铸造法操作简便,可控性好,制备出来的多孔铅样品孔洞匀称,无明显缺陷,具有广阔的工业应用前景;反重力渗流铸造时,充型压力、浇注温度、填料粒子预热温度对多孔铅渗流长度影响显著,填料粒子粒径影响相对较小。在铅液的铸造温度为430~490 ℃,填料粒子的预热温度为240~280 ℃,充型压力为0.06~0.08 MPa时制备的多孔样品渗流长度长,且孔洞均匀,缺陷少,效果最好。

(2) 设计了一种适用于大孔径不规则孔形的多孔材料平均孔径测试方法。使用该方法可以方便快捷地对大孔径不规则孔形多孔材料样品的平均孔径值进行测量计算,但结果的准确性尚无好的方法进行验证,有待进一步研究。

参考文献:

[1] Irretier A, Banhart J. Lead and Lead alloy foams[J]. Acta Materialia, 2005, 53(18): 4903-4917.

[2] 周向阳, 龙波, 刘宏专, 等. 轻合金泡沫材料制备技术研究进展[J]. 材料导报, 2005, 19(9): 61-63.

ZHOU Xiang-yang, LONG Bo, LIU Hong-zhuan, et al. Development of light alloy foam materials preparation technology[J]. Materials Review, 2005, 19(9): 61-63.

[3] 张伟开, 李乃哲, 何德坪. 渗流法制备高孔隙率多孔铝[J]. 中国有色金属学报, 2005, 15(8): 1226-1230.

ZHANG Wei-kai, LI Nai-zhe, HE De-ping. Preparation of porous Al with high porosity by infiltration method[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(8): 1226-1230.

[4] 杨思一. 泡沫铝合金的渗流铸造工艺方法研究[J]. 粉末冶金技术, 2006, 24(4): 291-294.

YANG Si-yi. Study on the technology of penetrating casting for aluminium foam[J]. Powder Metallurgy Technology, 2006, 24(4): 291-294.

[5] 黄笑梅, 薛国宪, 程和法. 渗流法制备开孔泡沫铝的结构与参数的控制[J]. 新工艺与新技术, 2004(2): 43-44.

HUANG Xiao-mei, XUE Guo-xian, CHENG He-fa. Control of the morphology and parameters of the open-cell aluminium foams prepared with infiltration process[J]. New Technology & New Process, 2004(2): 43-44.

[6] John B. Manufacture characterisation and application of cellular metals and metal foams[J]. Progress in Materials Science, 2001, 46: 559-632.

[7] 张勇. 泡沫铝的低压渗流工艺及常见缺陷分析[J]. 铸造技术, 2004, 8(8): 596-599.

ZHANG Yong. Low-pressure infiltration technology of foam aluminium and its familiar defects[J]. Foundry Technology, 2004, 8(8): 596-599.

[8] ZHONG Shui-ping, LAI Yan-qing, JIANG Liang-xing. Fabrication and anodic polarization behavior of lead-based porous anodes in zinc electrowinning[J]. J Cent South Univ Technol, 2008, 15(6): 757-762.

[9] 中国金属学会, 中国有色金属学会. 金属材料物理性能手册(第1册): 金属物理性能及测试方法[M]. 北京: 冶金工业出版社, 1987: 4-31.

The Chinese Society for Metals, The Nonferrous Metals Society of China. The handbook of physical properties of metals(1): Physical properties and test method of metals[M]. Beijing: Metallurgical Industry Press, 1987: 4-31.

[10] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 5-7.

Huan Pei-yun. Powder metallurgy principle[M]. Beijing: Metallurgical Industry Press,1997: 5-7.

[11] 朱小龙, 苏雪筠. 多孔陶瓷材料[J]. 中国陶瓷, 2000, 36(4): 36-40.

ZHU Xiao-long, SU Xue-yun. Porous ceramic material[J]. China Ceramics, 2000, 36(4): 36-40.

[12] 许祥在, 翟秋兰. 多孔材料的孔径分布与渗透性测定[J]. 分析仪器, 1999, 59(4): 48-51.

XU Xiang-zai, ZUO Qiu-lan. Determining methods for aperture and aperture distribution of porous materials[J]. Analytical Instrumentation, 1999, 59(4): 48-51.

[13] 刘培生. 多孔材料孔径及孔径分布的测定方法[J]. 钛工业进展, 2006, 23(2): 29-34.

LIU Pei-sheng. Methods for determining aperture of porous materials[J]. Titannium Industry Progress, 2006, 23(2): 29-34.

[14] 梁永仁, 张露, 崔树茂, 等. 多孔材料表征与性能测试[J]. 材料导报, 2006(2): 56-59.

LIANG Yong-ren, ZHANG Lu, CUI Shu-mao, et al. Characterization and testing technology of porous materials[J]. Materials Review, 2006(2): 56-59.

[15] 张勇. 铝液在多孔介质中渗流过程的模拟实验研究[J]. 力学季刊, 2006, 27(2): 35-42.

ZHANG Yong. An experimental investigation of the simulation of low-pressure infiltration for molten aluminium in porous mediun[J]. Chinese Quarterly of Mechanics, 2006, 27(2): 35-42.

(编辑 陈爱华)

收稿日期:2010-06-07;修回日期:2010-09-18

基金项目:国家自然科学基金资助项目(50954006);湖南省院士基金资助项目(06FJ4059)

通信作者:吕晓军(1977-),男,江西湖口人,博士,从事治金过程强化及节能研究;电话:0731-88830649;E-mail: csuxiaojun@126.com