文章编号:1004-0609(2009)05-0874-07⊙

强塑性变形中Al-Cu二元合金相的溶解行为

彭北山1,宁爱林1,刘志义2,许晓嫦2,蒋寿生1,曾苏民1, 2

(1. 邵阳学院 机械与能源工程系,邵阳 422004;

2. 中南大学 材料科学与工程学院,长沙 410083)

摘 要:研究了不同变形特性的Al-Cu合金相在等通道挤压(ECAP)和多向压缩(MAC)强塑性变形中的溶解行为。结果表明:可变形粒子θ′′和θ′在强变形中由于自身的应变,产生了具有高能量的亚晶界和剪切变形带,导致溶解发生,且由于表面能的作用使溶解持续进行;而对于难变形的θ粒子而言,只有破碎后的尖锐菱角部分由于表面能的作用而发生溶解;相对纯剪切应力的ECAP方法,MAC方法由于压应力分量的作用能够在析出相内部更有效地引入应变能,从而加速其溶解。

关键词:Al-Cu合金;等通道挤压;多向压缩;溶解行为;应变能;表面能

中图分类号:TG 146.2 文献标识码:A

Dissolution behavior of second phases in Al-Cu binary alloy during severe plastic deformation

PENG Bei-shan1, NING Ai-lin1, LIU Zhi-yi2, XU Xiao-chang2, JIANG Shou-sheng1, ZENG Su-min1, 2

(1. Department of Mechanical and Energy Engineering, Shaoyang University, Shaoyang 422004, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Based on equal-channel angular pressing (ECAP) and multi-axial compression (MAC), the dissolution behavior of second phases in Al-Cu binary alloy during severe plastic deformation was investigated. The results show that, for deformable particles, such as θ′′ and θ′, the dissolution occurs at subboundary and shear band creates due to particle deformation where Gibbs energy is quite high. The dissolution propagates due to the role surface energy. As for undeformed particles (θ) only those sharp corner and edge dissolve due to increasing the surface energy. Compared with ECAP, because of pure shear stress, the strain energy can be introduced into the precipitates more effectively due to compressive stress, the deformable particles thus dissolve more rapidly during MAC severe plastic deformation. ⊙

Key words: Al-Cu alloy; equal-channel angular pressing (ECAP); multi-axial compressions (MAC); dissolution behavior; strain energy; surface energy

强变形已经成为显著细化晶粒甚至获得纳米材料的制备方法之一,晶粒的大幅度细化甚至纳米化显然能够大幅度提高合金的力学性能。对于可时效强化合金而言,如何将细晶强化效应与时效强化效应有效地结合,以获得更大的强化效应正成为当前的一个研究热点[1-4]。ROVEN等[3]和THAM等[4]在这方面做了有益的工作。但ROVEN等[3]以6060和6082合金的固溶态为原始组织,经过强变形后获得的时效强化效应并不显著,而THAM等[4]以6061合金的退火态为原始组织,经过强变形后获得的总体强化效应较小。这说明强变形组织与时效相的控制机理还没有得到很好的认识。

强变形过程中的第二相回溶是一个普遍且重要的微观现象。如果利用这一现象,在强变形的同时获得固溶组织,只需在强变形后进行适当的时效处理,就可以有效地将强变形细晶强化和时效强化结合起来。

然而,对于这一现象的热力学过程一直没有进行过深入地分析。SENKOV等[5]、MURAYAMA等[6]、CABIBBO等[7]和HORITA等[8]只是简单地把这一现象归结为粒子在强变形中破碎引起表面能的增加,而导致第二相粒子溶解。根据这一观点及材料热力学理论可以推论出粒子应破碎细化至形核临界尺寸以下才能发生溶解。这显然与文献[9-13]的结果不相符,由于这些研究都表明,在强变形中第二相粒子无需破碎至如此细小就可以发生回溶。因此,引起第二相回溶的还有其他热力学因素,如应变能。在ECAP变形中,如果第二相可以随之变形,那么该第二相的应变能将大大超过铝基体,这将大幅度提高第二相回溶的驱动力,从而实现以应变能为主要驱动力的强变形诱导第二相溶解相变。为了验证并比较应变能和表面能作为强变形诱导第二相溶解驱动力的作用,本文作者采用Al-Cu二元合金中易变形的θ′′相、可变形的θ′相和不可变形的θ相作为研究对象,考察它们在ECAP和MAC两种强变形中的溶解行为。

1 实验

实验所用材料是Al-4.11Cu(质量分数,%)合金,首先加工成d 10 mm×40 mm的圆棒试样。在540 ℃下固溶1 h后水淬,随后分别采用190 ℃,16 h、200 ℃,96 h和420 ℃,2 h时效工艺,以分别获得充分析出长大的θ′′、θ′和θ析出相。采用120?通道转角的ECAP挤压模和内腔尺寸为10 mm×10 mm×15 mm的MAC挤压模。每道次挤压分别产生ε为0.7和0.4的等效应变。ECAP采用A路径,即每次挤压后样品不旋转,直接进入下一次挤压,以保证样品某些局部有足够的累积变形,挤压采用MoS2润滑剂减小挤压过程中的摩擦阻力,并进行浇水冷却,以确保样品始终处于室温状态,并采用线切割从垂直于挤压样品轴向方向取样,在1~2 h内将挤压后的样品端面抛光,用于布氏硬度测试和X射线衍射分析。MAC按照应变轴X—Y—Z—X顺序进行换方向压缩,取与最后一次压缩时轴向垂直的面,进行布氏硬度测试和X射线衍射分析。并采用小角度X射线散射方法测试了θ′相粒子尺寸及体积分数随ECAP和MAC道次的变化。所有样品经过机械双面减薄后,再采用MTP-1电解双喷仪制成透射电镜试样,电解液为硝酸甲醇溶液,采用液氮冷却使电解液温度控制在-25 ℃左右。采用Philips TECNAI-G2 透射电镜(TEM)观察了3种析出相在强变形中的组织结构演变,采用的加速电压为200 kV,X射线衍射实验在XD-98型X射线衍射仪(Cu靶)上进行。并采用小角度X射线散射方法测试了θ′相粒子尺寸及体积分数随ECAP和MAC道次的变化。

2 结果与分析

2.1 硬度测试

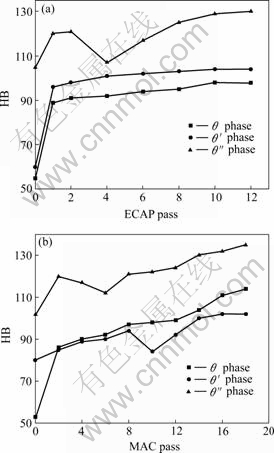

图1所示为θ′′、θ′和θ相的硬度随ECAP和MAC变形道次的变化。由图1可看出,θ′′相的硬度在两种变形中都出现下降现象,同时,至变形最后阶段,MAC的硬度值高于ECAP的HB 5;而θ′相只在MAC变形中出现硬度下降,MAC变形的最终硬度稍低于ECAP的。θ相在两种变形方式下都没有硬度下降,但MAC变形的硬度高于ECAP变形的,甚至高于相同变形方式的θ′相。

与前人[9-11]的结果一致的是,这种变形软化现象反映了第二相的溶解行为,由于室温下的强变形中只有第二相溶解才能够引起硬度的下降。然而,3种析出相在这两种变形方式下,表现出不同的硬度行为。对于θ′′相而言,其在MAC变形时的溶解速度快于ECAP变形的,在其最大的有效应变量为7.2时的硬度值比ECAP变形应变量为8.4时的大。而θ′相试样的硬度值在ECAP变形中的平缓变化,以及在MAC变形中明显的下降,至少表明它在MAC中的溶解速度高于ECAP中的。对于θ相而言,MAC变形后的硬度比ECAP变形后的硬度上升快的原因可以归结为θ相的粒子破碎及晶粒细化。因此,以上结果都说明,相对纯剪切的ECAP变形,具有压应力分量的MAC变形能够更加有效地在基体和第二相中积累应变能,细化晶粒、促进第二相破碎和溶解。

图1 硬度随挤压道次的变化

Fig.1 Change of hardness with passes during ECAP(a) and MAC(b)

2.2 合金相的X射线衍射分析

2.2.1 X射线衍射测试

不同道次下θ′相和θ相的X射线衍射结果如图2和3所示。从图2中可看出,θ′相的衍射峰强度随ECAP变形道次的增加快速下降,这表明θ′相快速溶解。且θ′相在ECAP变形一道次就开始发生了明显的溶解,这说明θ′相的溶解无需被破碎至临界形核尺寸之下就可以发生。而在图3中,θ相的衍射峰强度随变形道次下降较小,表明其在强变形中的溶解量也较小,即在进行相同的ECAP变形时,可变形的θ′相和难变形的θ相显示出截然不同的溶解行为。其原因可能是由于可以变形的θ′相在强变形中由于自身的变形,其应变能会升高,这部分应变能以诸如亚晶界和位错之类的缺陷形式存在,提高了系统自由能,使得θ′相的溶解无需在很大的应变量下就可以发生。而难变形的θ相只能通过破碎、细化至临界形核尺寸,在表面能的作用下溶解进入基体,这种溶解方式需要的应变量大,因此,脆性θ相只能溶解一小部分。

图2 不同道次下θ′ 相的XRD谱

Fig.2 XRD patterns of θ′ phase after different ECAP passes

图3 不同道次下θ相的XRD谱

Fig.3 XRD patterns of θ phase after different ECAP passes

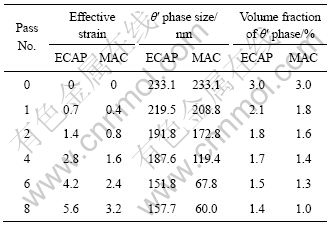

2.2.2 小角度X射线散射测试

对不同道次ECAP和MAC变形的θ′相样品,进行小角度X射线散射分析结果表明,相对ECAP变形,MAC变形可以使θ′相破碎和溶解得更快,如表1所列。这是由于一方面A路径的ECAP变形不均匀,只能将变形集中在试样的某个部位,而其他部分的θ′相粒子不能被有效破碎细化和溶解;另一方面,相对ECAP变形而言,MAC变形可以更加有效地将应变能传递给第二相,有利于θ′相的破碎细化和基体应变能的积累。这与图1所示的θ′相试样硬度变化的规律分析一致,也得到CHERUKURI等[12]研究结果的验证。与X射线衍射分析结果一致的是,小角度X射线散射测试结果也显示,可变形θ′相在较少的变形道次和尺寸较大(151~219 nm)时,即可以发生明显的溶解(见表1)。这说明θ′相的溶解并不需要粒子破碎至临界形核尺寸以下,那么其溶解的惟一解释是,θ′相的反复变形,使其内部以亚晶界、位错等缺陷形式储存了较高的应变能,从而导致其内部能量升高和溶解。MURAYAMA等[6]在ECAP变形一道次的θ′相内部发现了许多亚晶界和位错就说明了这一点。

表1 ECAP和MAC变形后θ′析出相的有效尺寸及体积分数

Table 1 Effective size and volume fraction of θ′ phase after ECAP and MAC

2.3 合金相的透射电镜分析

2.3.1 θ相的透射电镜分析

对不可变形的θ相进行透射电镜观察,其结果如图4所示。由图4可看出,θ相的原始状态主要为棒状和块状(见图4(a));其中棒状θ相在ECAP变形作用下发生弯折和断裂(见图4(b)和(c));而只有θ相断裂形成的尖锐菱角及菱边发生溶解而变钝(见图4(d))。这表明难变形的θ相在ECAP变形中溶解量较小,这也与图3的X射线衍射分析结果是一致的。但IVANISENKO等[1]的研究表明,同样难变形的Fe3C经过高压扭转变形后,却可以被细化而使溶解量较大。这显然与变形方式有关,即高压扭转为比较均匀的变形,可以使Fe3C粒子均匀破碎细化,在表面能的作用下溶解。而本研究采用的是A路径的ECAP变形,可以集中较大的变形,但变形不均匀。这造成了一部分θ相粒子菱角溶解了,而大部分粒子只是被折断而已,因此溶解量较小。

2.3.2 θ′相的透射电镜分析

图5所示为θ′相随ECAP和MAC的变形及溶解。图5(a)所示为未变形的θ′相。由图5可看出,经过ECAP变形,应变量为0.7时,θ′相发生宽化,并在θ′相附近形成许多位错缠结(见图5(c));θ′相的宽化是开始发生溶解的迹象,应变量达到2.8时,θ′相发生弯曲变形,基体中的亚晶粒也开始形成(见图5(e)),说明θ′相内部的应变能增加,这将提高系统自由能,驱动θ′相溶解;变形至5.6时,θ′相发生了明显的溶解,基体的亚晶粒也明显增多(见图5(g))。而其硬度随变形没有出现下降,其原因是位错密度升高、晶粒细化,导致硬度提高,抵消了θ′相溶解引起的硬度降低。然而,当应变量为0.7~8.4时,其硬度值只增加HB 8,变化相当平缓,这一实验结果从另一角度也反映了θ′相的溶解。经过MAC变形后,θ′相显示出相同的宽化、弯曲和溶解规律,只是相对ECAP变形而言,θ′相溶解得更快,亚晶粒更加细小;当变形至有效应变量3.2时,θ′相开始发生明显的溶解(见图5(f));当变形至有效应变量5.6时,θ′相基本溶解(见图5(h)),这时候的硬度值却已经越过低谷值开始上升(见图1(b)),这显然是由于位错密度提高、亚晶粒细化引起的。然而,其最高硬度值仍然低于ECAP变形的相应硬度值(见图1),这充分说明在MAC变形中溶解了更多的θ′相,主要是由于MAC变形能够更加有效地通过引入位错、细化亚晶粒,而提高强度和硬度[12-13],最高硬度值的下降显然是由于更多的θ′相溶解造成的。

图4 θ相随ECAP的断裂和尖角处溶解的原始形貌

Fig.4 Original morphologies of θ phase fractured during ECAP and dissolution at sharp edge: (a) Before ECAP deformation; (b) Fracture after 2 passes; (c) Fracture after 4 passes; (d) Dissolution at sharp edge, 8 passes

图5 θ′相随ECAP和MAC的变形及溶解

Fig.5 TEM images showing deformation and dissolution of θ′ phase during ECAP and MAC: (a) Undeformed; (b) MAC, ε=0.4; (c) ECAP, ε=0.7; (d) MAC, ε=1.6; (e) ECAP, ε=2.8; (f) MAC, ε=3.2; (g) ECAP, ε=5.6; (h) MAC, ε=5.0

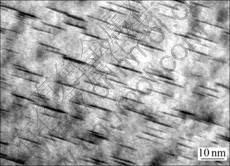

2.3.3 θ′′相的透射电镜分析

图6所示为变形前的θ′′相原始形态,厚度约为2 nm左右,长度为30 nm左右。图7所示为经ECAP和MAC变形的透射电镜组织。由图7可以看出,经ECAP变形后,当变形量为0.7时,θ′′相即大幅度碎化,数量也明显减少,但此时的硬度值相对于原始态升高了HB 15,很显然,这是由于变形引入高密度位错产生了形变强化所致;当变形量为2.8时,θ′′相进一步碎化成颗粒状,且数量进一步减少。该状态对应了硬度最低值(见图1(a)),这表明,θ′′相的大幅度溶解导致了硬度值的下降;当变形增加至5.6时,θ′′相消失,只有位错胞结构和位错缠结,这使得试样硬度继续升高(见图1(a))。相对ECAP变形而言,经MAC变形,变形量为0.4时,θ′′相就碎化至与ECAP变形量为2.8时相当的尺寸;变形量为1.6时,θ′′相完全溶解,并在一些区域形成了亚晶,这对应于硬度值开始大幅度下降的位置(见图1(b));而变形量为3.2时,内部形成了与经ECAP变形变形量为5.6时的类似位错胞及位错缠结。与ECAP一样,该应变量下的硬度值继续重新升高(见图1(b)),这也再次表明,MAC相对ECAP而言,具有更好的应变能聚集效果。

图6 θ′′相的原始形貌

Fig.6 Original morphology of θ′′ phase

图7 θ′′相粒子随ECAP和MAC的破碎和溶解

Fig.7 TEM images showing fragmentization and dissolution of θ′′ phase particles during ECAP and MAC: (a) ECAP, ε=0.7; (b) MAC, ε=0.4; (c) ECAP, ε=2.8; (d) MAC, ε=1.6; (e) ECAP, ε=5.6; (f) MAC, ε=3.2

与θ′相的行为比较,θ′′相更容易在强变形中溶解。这显然是由于θ′′相与基体完全共格,具有{100}θ″∥{100}α的位向关系,在强变形中能够随基体充分变形,使得θ′′相内的应变能及系统的自由能大幅度提高,而有利于溶解。这与发生在疲劳裂纹尖端区域的GP区及完全共格粒子溶解的机理类似[14-16]。而θ′相与基体半共格,变形性稍差,在强变形中θ′相的变形不如θ′′相的充分,其应变能提高也不如θ′′相的幅度大[17],因此,其溶解也没有θ′′相的充分。

3 结 论

1) 由于应变能的作用,容易变形的θ′′粒子相对能够变形的θ′粒子在强变形中更加容易发生溶解。而不可变形的脆性θ粒子在强变形中发生的溶解非常少,这是由于表面能的作用,导致破碎θ粒子的尖锐菱角的溶解引起的。

2) MAC强变形由于具有压应力分量,相对纯剪切的A路径ECAP变形而言,能够更加有效地聚集应变能,促进第二相的溶解、破碎和合金亚结构的细化。

REFERENCES

[1] IVANISENKO Y, LOJKOWSKI W, VALIEV R Z, FECHT H J. The mechanism of formation of nanostructure and dissolution of cementite in a pearlitic steel during high pressure torsion[J]. Acta Materialia, 2003, 51: 5555-5570.

[2] VINOGRADOV A, HASHIMOTO S, KOPYLOV V I. Enhanced strength and fatigue life of ultra-fine grain Fe-/36Ni Invar alloy[J]. Mater Sci Eng A, 2003, 355: 277-285.

[3] ROVEN H J, NESBOE H, WERENSKIOLD J C, SEIBERT T. Mechanical properties of aluminium alloys processed by SPD: Comparison of different alloy systems and possible product areas[J]. Mater Sci Eng A, 2005, 410/411: 426-429.

[4] THAM Y W, FU M W, HNG H H, YONG M S, LIM K B. Bulk nanostructured processing of aluminum alloy[J]. Journal of Materials Processing Technology, 2007, 192/193: 575-581.

[5] SENKOV O N, FROES F H, STOLYAROV V V. Microstructure and microhardness of an Al-Fe alloy subjected to severe plastic deformation and aging[J]. Nanostruct Mater, 1998, 10(5): 691-698.

[6] MURAYAMA M, HORITA Z, HONO K. Microstructure of two-phase Al-1.7at%Cu alloy deformed by equal-channel angular pressing[J]. Acta Materialia, 2001, 49: 21-29.

[7] CABIBBO M, EVANGELISTA E, VEDANI M. Influence of severe plastic deformations on secondary phase precipitation in a 6082 Al-Mg-Si alloy[J]. Metall Mater Trans A, 2005, 36: 1353-1364.

[8] HORITA Z, OHASHI K, FUJITA T. Achieving high strength and high ductility in precipitation-hardened alloys[J]. Adv Mater, 2005, 17(13): 1599-1602.

[9] HYOUNG W K, SUK B K, NOBUHIRO T, YORITOSHI M. Elongation increase in ultra-fine grained Al-Fe-Si alloy sheets[J]. Acta Materialia, 2005, 53: 1737-1749.

[10] VASIL’S L S, LONMAEV I L, ELSUKOV E P. On the analysis of the mechanisms of the strain-induced dissolution of phases in metals[J]. Physics of Metals and Metallography, 2006, 102(2): 186-197.

[11] ZENJI H, KEIICHIRO O, KENJI K. Microstructure control using severe plastic deformation[J]. Science and Technology of Advanced Materials, 2006, 7: 649-654.

[12] CHERUKURI B, NEDKOVA R, SRINIVASAN A. comparison of the properties of SPD-processed AA-6061 by equal-channel angular pressing, multi-axial compressions/forgings and accumulative roll bonding[J]. Mater Sci Eng A, 2005, 410/411: 394-397.

[13] 党 朋, 许晓嫦, 刘志义, 于文斌, 宁爱林, 曾苏民. 铝合金等径角挤压和多向压缩变形中析出相的回溶研究[J]. 材料热处理学报, 2007, 28(5): 82-85.

DANG Peng, XU Xiao-chang, LIU Zhi-yi, YU Wen-bin, NING Ai-lin, ZENG Su-min. Investigation on dissolution of precipitates in Al alloy deformed by equal-channel angular pressing and multi-axial compression[J]. Transactions of Materials and Heat Treatment, 2007, 28(5): 82-85.

[14] SOSNIN O V, GROMOVA A V, SUCHKOVA E YU, KOZLOV E V, IVANOV YU F, GROMOV V E. The structural-phase state changes under the pulse current influence on the fatigue loaded steel[J]. International Journal of Fatigue, 2005, 27: 1221-1226.

[15] YASUDA H, JIMBA R, UMAKOSHI Y. Cyclic deformation behaviour of γ-Ni3(Al, Ti) single crystal containing disordered γ precipitates[J]. Acta Materialia, 2002, 50: 161-169.

[16] WLLSON D V, MINTZ B. Effects of microstructural instabllity on the fatigue beaviour of quenched and quench-aged steels[J]. Acta Metallurgica, 1972, 20(7): 985-995.

[17] 许晓嫦, 刘志义, 党 朋, 于文斌, 宁爱林. 强塑性变形下Al-Cu合金不同析出相的回溶及性能变化[J]. 材料导报, 2006, 20(z2): 463-472.

XU Xiao-chang, LIU Zhi-yi, DANG Peng, YU Wen-bing, NING Ai-lin. Re-dissolution and evolution of properties of different precipitated phases in Al-Cu alloy under severe plastic deformation[J]. Materials Review, 2006, 20(z2): 463-472.

(编辑 李艳红)