文章编号:1004-0609(2008)S1-0059-05

高铜高砷烟灰加压浸出工艺

徐志峰,聂华平,李 强,卢秋虎,王 巍,月日辉

(江西理工大学 材料与化学工程学院,赣州 341000)

摘 要:研究了加压浸出在高铜高砷烟灰浸出中的应用。结果表明:高铜高砷烟灰加压浸出较优的工艺条件为,液固比(mL/g)为5?1,初始硫酸浓度为0.74 mol/L,浸出温度453 K,氧分压0.7 MPa,浸出时间2 h,搅拌转速500 r/min;在该条件下,Cu、Zn浸出率分别约95%和99%,As浸出率约20%,Fe浸出率仅6%左右;Cu、Zn与As、Fe的分离效果较好,该浸出工艺运行效果良好且稳定。

关键词:炼铜烟灰;加压浸出;铜;砷

中图分类号:TF 111.31 文献标识码:A

Pressure leaching technique of smelter dust with high-copper and high-arsenic

XU Zhi-feng, NIE Hua-ping, LI Qiang, LU Qiu-hu, WANG Wei, YUE Ri-hui

(School of Materials and Chemical Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China)

Abstract:The application of pressure leaching technology in the treatment of high-copper and high-arsenic smelter dust was studied. The results show that the optimal pressure leaching technique of copper smelter dust is determined as s 0.74 /57 5 /in. Under these conditions, the leaching rates of copper and zinc arrive at 95% and 99%, respectively, while those of arsenic and iron are approximately 20% and only 6%. Copper and zinc can be effectively separated from arsenic and iron in the leach. Thepressure technique of high-copper and high-arsenic smelter dust is further proved to be effective and stable.

copper smelter dust; ; copper; arsenic

炼铜烟灰中含有Cu、Pb、Zn、Bi等多达9种以上的有价金属,化学成分复杂。烟灰如果直接返回铜冶炼系统,则不仅大大增加闪速炉入炉原料的杂质含量,恶化炉况,降低炉子的处理能力,而且As、Bi、Zn等杂质的循环累积将直接影响电铜质量。此外,As还将影响制酸触媒使用寿命进而降低SO2转化率和硫酸产品质量。因此,将烟灰从铜冶炼系统中开路处理、综合回收有价金属是十分必要的[1-2]。日本同和矿业公司早在1975年即采用湿法处理炼铜烟灰[3],综合回收有价金属并投产至今。湿法冶炼方法是处理各种冶金废料(如含锌烟尘等)的有效方法[4-5]。

针对炼铜烟灰湿法处理工艺,国内开展了大量研究[6-9]。目前,各大炼铜企业多采用“湿法-火法”联合工艺[10],即先采用水或稀硫酸浸出烟灰中的Cu、Zn等有价元素后,浸出渣经火法还原熔炼生产粗铅以进一步回收Pb等金属。该工艺虽能初步回收炼铜烟灰中的各有价金属,但还存在一些问题,如有价元素综合回收率偏低、产品结构不尽合理等。尤其对于高铜高砷烟灰原料,该工艺存在明显不适用性。

采用硫化钠-强碱体系氧化浸出方法[11]处理高砷烟灰时,虽然可使As浸出率高达95%,但是,该工艺碱及硫化物耗量大,脱As后液中含As仍高达15 g/L,易造成溶液中As循环累积;采用非氧化气氛密闭浸出的方法[12]处理低铜烟灰时,可使铜烟灰中80%以上的As转入溶液中,90%以上的Cu保留在浸出渣中,实现Cu和As初步分离,但该方法能否适用于高铜烟灰原料尚不明确;对于低铜高砷的艾萨炉烟尘[13],也可以通过浸出方法将As转入溶液,但必须衔接As浸出液后续处理工序,如将As以As2O3形式开 路[13],或者将As固化无害化处理[14]。

在近50年内加压湿法冶金及其过程化学发展迅速[15-16]。作为一种清洁高效、强化浸出的湿法冶金新工艺,加压浸出多应用于复杂难处理物料的处理。鉴于铜烟灰中的铜大多以难浸出的硫化物形态存在,因此,本文作者研究加压浸出在高铜高砷烟灰浸出中的应用,在较低初始硫酸浓度条件下,实现Cu选择性高效溶出,同时将As固化入渣,Cu和As分离效果良好,为最终实现炼铜烟灰中各有价元素的清洁、高效回收奠定基础。

1 实验

1.1 实验原料

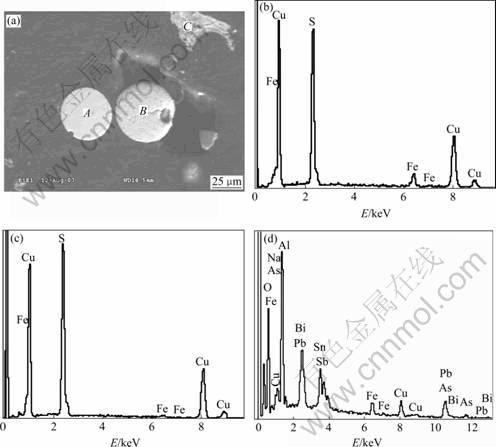

实验所用高铜高砷烟灰,其化学成分列于表1。经工艺矿物学分析,铜在烟灰中除以水溶相(硫酸铜)存在外,大部分以硫化铜相存在(见表2)。铜烟灰的背散射电子像及能谱分析结果如图1所示。由图1可知,铜烟灰中既存在成分较单一的硫化铜颗粒,如A 点所在颗粒接近斑铜矿相,B点所在颗粒接近辉铜矿相。此外,铜烟灰中还存在成分非常复杂的尘粒,如C点所在颗粒为某含氧盐相,目前尚难明确判断其相态。常压条件下以硫化铜相存在的铜难以高效溶出,而以复杂含氧盐相形态存在的铜将更难浸出。

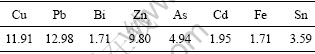

表1 铜烟灰的化学成分

Table 1 Chemical composition of copper smelter dust (mass fraction, %)

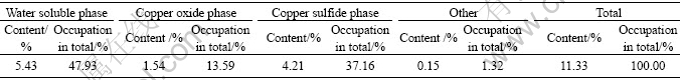

表2 铜烟灰中铜的相分析结果

Table 2 Phase analysis of copper in copper smelter dust

图1 铜烟灰的背散射电子像及能谱分析

Fig.1 BE image(a) of copper smelter dust and corresponding EDS patters of points A(b) , B(c)and C(d)

铜烟灰浸出实验所用浸出剂由硫酸(分析纯)配制而成,加压浸出过程中通入工业纯氧。

1.2 实验方法

铜烟灰浸出实验在1.0 L磁力搅拌衬钛高压釜中完成。首先将浸出剂和烟灰料按一定液固比加入钛胆中,然后放入高压釜中加盖密封,当升温至设定温度时开始通入氧气并计时,在浸出过程中保持搅拌转速恒定。浸出结束后通水冷却并卸压启釜,分别将浸出液和浸出渣送样分析。Cu、Zn、As和Fe等元素浸出率计算均按渣计。

2 结果与讨论

首先进行常压浸出对比实验,浸出条件为:液固比(mL/g)为5?1,c(H2SO4)ini = 0.74 mol/L,浸出温度95 ℃,浸出过程中不断通入空气。浸出2 h后Cu的浸出率为50.90%,As浸出率为53.87%,Fe浸出率为75.37%;当浸出时间延长至4 h,Cu浸出率仅提高至55.98%,As浸出率降至31.47%,而Fe浸出率依然高达75.13%。由上述实验结果可见,在常压条件下,不仅很难实现高铜高砷烟灰中Cu高效溶出,而且Cu与As和Fe的分离效果不好。

2.1 浸出温度的影响

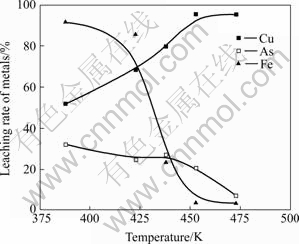

考察了浸出温度对铜烟灰中Cu、As和Fe等元素浸出率的影响,实验条件为:液固比(mL/g)为5?1,c(H2SO4)ini = 0.74 mol/L,氧分压0.7 MPa,浸出时间2 h,搅拌转速500 r/min。实验结果如图2所示。每次实验中,Zn浸出率始终较高(≥97%),由此可见,铜烟灰中Zn属易浸出元素。

图2 浸出温度对金属浸出率的影响

Fig.2 Effect of leaching temperature on leaching rate of metals

由图2可见,当浸出温度由388 K升高至453 K,Cu浸出率由51.79%增大至95.27%,当温度进一步提高至473 K时,Cu浸出率基本保持不变。总体上As的浸出率随温度升高而降低。由图2还可以看出,Fe浸出率随温度升高而急剧降低,这可能是由于高温下Fe溶出后又以铁矾形式水解入渣所致故。随着Fe大量水解入渣,As的浸出率也明显下降。

因此,浸出温度选择453 K为宜。

2.2 浸出时间的影响

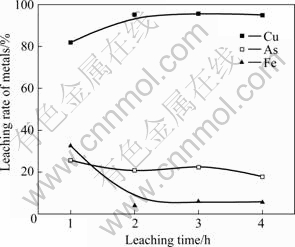

在浸出温度为453 K条件下,考察了浸出时间对铜烟灰中Cu、As和Fe等元素浸出率的影响,其余实验条件同2.1,实验结果如图3所示。铜烟灰中Zn属易浸出元素,对于各次实验而言,Zn浸出率高于98%。

图3 浸出时间对金属浸出率的影响

Fig.3 Effect of leaching time on leaching rate of metals

由图3可知,当浸出时间由1 h延长至2 h,Cu浸出率由81.97%增大至95.27%,Fe浸出率由32.50%降至3.86%。之后,Cu、Fe浸出率不再随浸出时间进一步延长而明显变化。当浸出时间达到2 h时,浸出液中Fe浓度已降至0.042g/L,该浸出结果对于浸出液后续处理而言是极有利的。

在所考察的时间范围内,As的浸出率未见明显变化。因此,浸出时间选择2 h为宜。

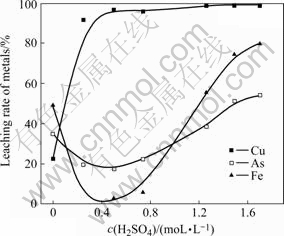

2.3 初始硫酸浓度的影响

在浸出温度453 K,浸出时间2 h条件下,考察始酸浓度(c(H2SO4)ini)对铜烟灰中Cu、As和Fe等元素浸出率的影响,其余实验条件同2.1节,实验结果如图4所示。铜烟灰中Zn属易浸出元素,即使c(H2SO4)ini低至0.25 mol/L,Zn浸出率依然可以达到90%以上;当ρ(H2SO4)ini为0.74 mol/L时,Zn浸出率高达98.72%。

图4 初始硫酸浓度对金属浸出率的影响

Fig.4 Effect of initial sulfuric acid on leaching rate of metals

由图4可知,As和Fe的浸出行为相似,在0~0.50 mol/L范围内,随c(H2SO4)ini升高,As和Fe浸出率明显降低;当c(H2SO4)ini由0.50 mol/L进一步增大时,As和Fe的浸出率明显升高。对于Cu的浸出而言,在0~0.50 mol/L范围内,随c(H2SO4)ini升高,Cu浸出率不断增大,当c(H2SO4)ini由0.50 mol/L进一步增大时,Cu浸出率的增幅不明显。

因此,在保障Cu高效溶出的同时,为取得Cu与As、Fe良好的分离效果,c(H2SO4)ini选择0.74 mo/L为宜。

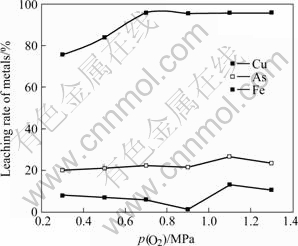

2.4 氧分压的影响

在浸出温度453 K,浸出2 h,c(H2SO4)ini为0.74 mo/L条件下,考察氧分压对铜烟灰中Cu、As和Fe等元素浸出率的影响,其余实验条件同3.1节。实验结果如图5所示。在本实验条件下,Zn仍属易浸出元素(浸出率高于98%)。

图5 氧分压对浸出率的影响

Fig.5 Effect of oxygen partial pressure on leaching rate of metals

由图5可见,氧分压对As和Fe的浸出率影响不明显。在0.3~0.7 MPa范围内,随氧分压增高,Cu浸出率增大,当氧分压高于0.7 MPa后,Cu浸出率变化不明显。因此,氧分压取0.7 MPa为宜。

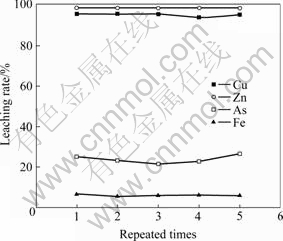

2.5 加压浸出工艺的稳定性

经上述实验确定,高铜高砷烟灰加压浸出的较优工艺条件为:液固比(mL/g)为5?1,c(H2SO4)ini = 0.74 mol/L,浸出温度为453 K,氧分压为0.7 MPa,浸出时间为2 h,搅拌转速为500 r/min。在上述工艺条件下,Cu和Zn浸出理想,浸出率分别达到95.67%和99.14%,而As和Fe浸出率分别为22.36%和6.0%。所得浸出液中各金属浓度分别为:[Cu]= 14.95g/L,[Zn]= 12.41g/L,[Fe]= 0.042g/L,[As]= 0.85g/L。

为考察浸出工艺的稳定性,进行重复实验,实验结果如图6所示。由图6可知,经本研究确定的高铜高砷烟灰加压浸出工艺运行高效且稳定。

图6 炼铜烟灰加压浸出重复实验结果

Fig.6 Repeated experimental results of pressure leaching of copper smelter dust

3 结论

1) Cu在烟灰中除以水溶相(硫酸铜)存在外,大部分以硫化铜相存在。铜烟灰中既存在成分较单一的硫化铜颗粒,还存在成分非常复杂的含氧盐尘粒。

2) 在常压浸出条件下,不仅很难实现高铜高砷烟灰中Cu的高效浸出,而且Cu与As、Fe分离效果不好。在加压浸出条件下可以取得常压浸出难以取得的理想的浸出结果。

3) 高铜高砷烟灰加压浸出较优的工艺条件为:液固比(mL/g)为5?1,c(H2SO4)ini = 0.74 mol/L,浸出温度453 K,氧分压0.7 MPa,浸出时间2 h,搅拌转速500 r/min。Cu、Zn浸出率分别约95%和99%,As浸出率约20%,Fe浸出率仅6%左右,浸出液中Fe、As浓度仅分别为0.042 g/L和0.85 g/L。该浸出工艺运行高效且稳定。

致谢:

在对铜烟灰的工艺矿物学分析过程中,得到了北京矿冶研究总院矿产资源所汤集刚教授的帮助,在此深表谢意!

REFERENCES

[1] GELDENHUIS J M A. Recovery of valuable from flue dust fines[J]. Minerals Engineering, 2002(15): 95-98.

[2] 余忠珠. 铜转炉烟灰综合利用[J], 有色冶炼, 1997(1): 37-40.

YU Zhong-zhu. Comprehensive utilization of copper converter dust [J]. Nonferrous Smelting, 1997(1): 37-40.

[3] 王 钟. 多金属精矿冶炼烟尘的湿法处理方案的确定[J]. 重有色冶炼, 1979(3): 8-17, 31.

WANG Zhong. Determination of hydrometallurgical treatment programs of multi-metal concentrates smelting dusts [J]. Heavy Nonferrous Metals Smelting, 1979(3): 8-17, 31.

[4] DREISINGER D B. A challenge for the 1990s: the hydrometallurgical treatment of wastes and residues [J]. JOM, 1990(1): 27-32.

[5] JHN M K, KUMAR V, SINGH R J. Review of hydrometallurgical recovery of zinc from industrial wastes [J]. Resources Conservation & Recycling, 2001, 33: 1-22.

[6] 阮胜寿, 路永锁. 浅议从炼铜电收尘烟灰中综合回收有价金属[J]. 有色冶炼, 2003(6): 41-44.

RUAN Sheng-shou, LU Yong-suo. On comprehensive recovery of valuable metals from ESP dust in copper smelting [J]. Nonferrous Smelting, 2003(6): 41-44.

[7] 叶 飞. 含铜冶炼烟尘的处理方法[J]. 有色冶金设计与研究, 1994(4): 61-63.

YE Fei. Disposal of copper smelter dusts [J]. Nonferrous Metals Engineering & Research, 1994(4): 61-63.

[8] 付运康. 粗铜冶炼电收尘烟灰的湿法处理[J]. 四川有色金属, 2000(3): 47-50.

FU Yun-kang. Hydrometallurgy of electric precipitator dusts from Blister copper smeltering [J]. Sichuan Nonferrous Metals, 2000(3): 47-50.

[9] 陈 雯, 沈强华, 王达建, 张宗华, 陈国木. 铜转炉烟尘选冶联合处理新工艺研究[J]. 有色矿冶, 2003, (3): 45-47, 65.

CHEN Wen, SHENG Qiang-hua, WANG Da-jian, ZHANG Zong-hua, CHEN Guo-mu. Study on the new process for treating copper converter dusts [J]. Nonferrous Mining and Metallurgy, 2003(3): 45-47, 65.

[10] 王江胜. 铜转炉烟灰处理工艺[J]. 铜业工程, 2005(1): 27-40.

WANG Jiang-sheng. Reclaming valuable metals from copper converter dust [J]. Copper Industrial Engineering, 2005(1): 27-40.

[11] 周红华. 高砷锑烟灰综合回收工艺研究[J]. 湖南有色金属, 2005(1): 21-22, 53.

ZHOU Hong-hua. Research on synthetic recycle of dust being rich in Sb and As[J]. Hunan Nonferrous Metals, 2005(1): 21-22, 53.

[12] KE J. Recovery of metal values from copper smelter flue dust [J]. Hydrometallurgy, 1984(2): 217-220.

[13] 徐养良, 黎 英, 丁 昆, 孔庆尧. 艾萨炉高砷烟尘综合利用新工艺研究[J]. 中国有色冶金, 2005(5): 16-18.

XU Yang-liang, LI Ying, DING Kun, KONG Qing-yao. A new process for comprehensive utilization of high-arsenic dust from Isa furnace[J]. China Nonferrous Metallurgy, 2005(5): 16-18.

[14] MONHEMIUS A J, SWASH P M. Removing and stabilizing As from copper refining circuits by hydrothermal process [J]. JOM, 1999(9): 30-33.

[15] DERRY R. Pressure hydrometallurgy: A review[J]. Minerals Sci Eng, 1972(1): 3-24.

[16] 邱定蕃. 加压湿法冶金过程化学与工业实践[J]. 矿冶, 1994, 3(4): 55-67.

QIU Ding-fan. Process chemistry and industrial practice of pressure hydrometallurgy [J]. Mining & Metallurgy, 1994, 3(4): 55-67.

通讯作者:徐志峰,副教授,博士; 电话:13407078998;E-mail: xzf_1@163.com.

(编辑 龙怀中)