文章编号: 1004-0609(2005)12-1986-06

Al-Zr-O体系反应合成原位复合材料的微结构与磨损特性

江润莲1, 2, 赵玉涛1, 戴起勋1, 程晓农1, 陈 刚1

(1. 江苏大学 材料科学与工程学院, 镇江 212013;

2. 中国人民解放军镇江船艇学院 船艇工程系, 镇江 212003)

摘 要: 运用A359-Zr(CO3)2体系熔体反应法制备了(Al3Zr+Al2O3)p/A359复合材料, 研究了增强颗粒的含量对 (Al3Zr+Al2O3)p/A359复合材料干滑动磨损性能的影响。 结果表明: Zr(CO3)2与A359熔体反应生成了Al2O3和Al3Zr颗粒; 复合材料的磨损量随载荷的增大和时间的延长均远小于基体的, 同一条件下复合材料的磨损量随Al3Zr和 Al2O3颗粒含量的增加而减少, 当载荷为98N时, 12%(Al3Zr+Al2O3)p/A359复合材料(体积分数)的耐磨性比基体的提高了2.5倍。 磨损表面及亚表面的SEM分析表明, 基体A359磨损表面存在撕裂纹并与亚表面连接, 表现为粘着磨损和剥层磨损; (Al3Zr+Al2O3)p/A359复合材料的磨损表面及亚表面平整光滑, 主要表现为磨粒磨损。

关键词: (Al3Zr+Al2O3)p/A359复合材料; 增强颗粒; 磨损; 耐磨性 中图分类号: TB331

文献标识码: A

Microstructures and wear properties of in situ composite synthesized by direct melt reaction in Al-Zr-O system

JIANG Run-lian1, 2, ZHAO Yu-tao1, DAI Qi-xun1, CHENG Xiao-nong1, CHEN Gang1

(1. School of Materials Science and Engineering,

Jiangsu University, Zhenjiang 212013, China;

2. Department of Watercraft Engineering,

Zhengjiang College of Chinese Peoples Liberation Army, Zhenjiang 212003, China)

Abstract: (Al3Zr+Al2O3)p/A359 composites were fabricated by the direct melt reaction in A359-Zr(CO3)2 system. The influence of swell particle contents on the dry sliding wear properties of (Al3Zr+Al2O3)p/A359 composites were studied. The results show that Al2O3 and Al3Zr particles between Zr(CO3)2 and molten A359 alloy in-situ form. The wear mass loss of (Al3Zr+Al2O3)p/A359 composites is less than that of A359 matrix alloy with the increase of the load and sliding time, the wear mass loss of (Al3Zr+Al2O3)p/A359 composites further decreases with increasing Al3Zr and Al2O3 particles contents under the same condition. When the load is 98N, the wear-resisting property of 12%(Al3Zr+Al2O3)p/A359(volume fraction) composites enhance 2.5 times than that of the matrix A359 alloy. The SEM images of wear surface and subsurface for (Al3Zr+Al2O3)p/A359 composites and the matrix A359 alloy indicate that the tore crack occurs and connects to the subsurface on the wear surface of A359 alloy. The wear mechanism of the matrix A359 alloy is stripped and adhesive wear, while the wear surface and subsurface of (Al3Zr+Al2O3)p/A359 composites are smooth and lubricity. The wear mechanism of (Al3Zr+Al2O3)p/A359 composites is abrasive wear.

Key words: (Al3Zr+Al2O3)p/A359 composite; swell particle; wear; wear-resisting

由于增强体在熔体内反应生成, 熔体反应法生成的复合材料具有尺寸小, 界面洁净无污染, 热稳定性好且与基体界面相容性好等优点, 成为复合材料研究中的一个重要方向[1-3]。 颗粒增强金属基复合材料(PRMMCs)具有各向异性小、 微观结构均匀、 成型容易、 成本低廉等优点而引起人们的普遍关注, 目前在汽车工业和发电机行业中得到广泛应用[4]。 在各种金属基复合材料中, 铝基复合材料一直占主导地位, 同时熔体反应生成的颗粒增强铝基复合材料比基体铝合金在强度和刚度、 耐磨和减摩以及尺寸稳定性等方面得到显著改善, 从而使铝基复合材料具有优良的综合性能[5]。

颗粒增强铝基复合材料作为摩阻材料, 以其良好的耐磨性能被广泛应用于汽车活塞和制动元件上。 影响其摩擦磨损特性的因素主要有: 1)机械及物理因素(外部因素), 如载荷、 相对滑动速度、 滑动距离、 温度、 表面状态、 对磨件和运动形式等; 2)材料因素(内部因素), 如增强颗粒的种类、 颗粒的大小、 体积分数和基体的微观结构等[6, 7]。 郝远等[8]研究了SiCp/ZA27复合材料的摩擦磨损性能。 结果表明, 随着SiC含量的增加, 复合材料的磨损量急剧下降。 陈跃等[9]分析了3种ZL101-SiCp、 Al2O3p复合材料的磨损行为, 得出ZL101合金的磨损率比复合材料要大近3个数量级。 Logsdon等[10]的研究表明, 在各种磨损条件下, 颗粒增强复合材料比纤维增强复合材料具有更好的耐磨性能。 但对于内生颗粒增强铝基复合材料的磨损性能的研究报道较少。 本文作者考察了干滑动磨损条件下载荷和磨损时间对不同增强体含量对复合材料磨损性能的影响, 并通过不同增强体含量复合材料的磨损表面及亚表面形貌(SEM)对其磨损机制进行了分析。

1 实验

1.1 材料的制备

基体选用A359合金, 成分为Si 9.5%、 Mg 0.5%、 Cu 0.2%、 Mn 0.1%、 Al为余量, 工业用Zr(CO3)2 纯度为99.2%。 实验前将Zr(CO3)2放入电烘箱中升温至250℃, 保温3h, 充分去除水分, 然后冷却、 研磨。 先将铝锭在石墨坩埚中用电阻炉熔化, 然后升温至900℃, 用钟罩压入不同量的Zr(CO3)2(理论体积分数分别为3%, 6%和12%), A359 与Zr(CO3)2原位反应生成Al3Zr和Al2O3颗粒, 反应30min后, 除渣在720℃时浇入金属型中, 制得复合材料。 微观组织在JEOL-JXA-840A电镜上观察, 在D/MAX-rC型X射线衍射仪上进行颗粒成分分析。

干磨损实验在国产MM-200型销盘式实验机上进行, 实验前将试样线切割为尺寸为19.5mm×10mm×8mm, 对磨面为19.5mm×8mm, 磨面采用金相砂纸打磨。 对磨件为40Cr钢(HRC40), 尺寸为d40mm×10mm, 磨损量以试样磨损前后的质量差来衡量, 称量采用MA110电子分析天平, 精度为0.1mg。 在JEOL-JXA-840A扫描电镜上观察磨损表面。 为了观察磨损破坏层的特征, 将经磨损实验的磨损块沿划痕方向(平行于滑动方向)纵向剖开制成金相试样, 观察其靠近磨损表面的亚表层形貌。

2 结果与分析

2.1 复合材料的微结构

图1所示为反应温度为900℃, 反应时间为20min, 反应物加入量为15%(质量分数)时, A359-Zr(CO3)2体系反应生成的复合材料凝固组织。 由图1可见, 白色增强相颗粒细小, 在基体中分布较均匀。

图1 (Al3Zr+Al2O3)p/A359复合材料的SEM像

Fig.1 SEM images of (Al3Zr+Al2O3)p/A359 composites

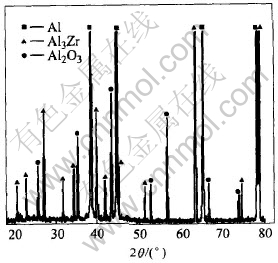

在D/MAX-rC型X射线衍射仪上对复合材料中颗粒进行成分分析, 其组成为Al2O3和Al3Zr(见图2)。

图2 Al-Zr(CO3)2体系生成复合材料的X射线衍射谱

Fig.2 XRD pattern of composites in Al-Zr(CO3)2 system

2.2 复合材料的磨损性能

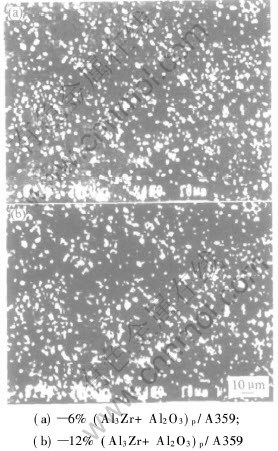

图3所示为同一放大倍数下金属型浇注的理论颗粒含量为6%和12%(体积分数)的(Al3Zr+Al2O3)p/A359复合材料SEM像。 由图3可看出, 6%(Al3Zr+Al2O3)p/A359复合材料中Al3Zr和Al2O3颗粒含量比12%(Al3Zr+Al2O3)p/A359复合材料要少, 且颗粒分布存在局部不均匀; 12%(Al3Zr+Al2O3)p/A359复合材料颗粒呈细小粒状, 且在基体中弥散分布。

图3 不同增强体含量的复合材料SEM像

Fig.3 SEM images of (Al3Zr+Al2O3)p/A359

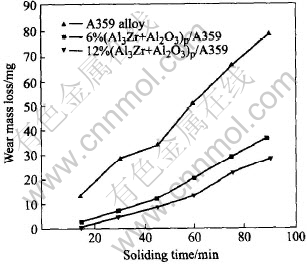

图4所示为滑动速度为0.42m/s, 载荷为58.8N, A359合金和(Al3Zr+Al2O3)p/A359复合材料的磨损量与滑动时间的关系曲线。 由图4可见, 随着磨损时间的延长, 磨损量逐渐增加, 其中基体合金磨损量的增加很大, 颗粒含量为6%和12%的复合材料磨损量增加较小; 磨损时间为45min时, 基体材料的磨损量为34.8mg, 而12%(Al3Zr+Al2O3)p/A359的磨损量仅为7.4mg; 在磨损后期, 基体材料的磨损量增幅很快, 当磨损时间为90min时, 基体材料的磨损量为80.2mg, 而12%(Al3Zr+Al2O3)p/A359的磨损量为26.2mg, 基体的磨损量是复合材料的3倍多, 复合材料明显比基体耐磨。

图4 基体和复合材料的磨损量与时间的关系

Fig.4 Relationship between wear mass loss and sliding time for A359 alloy and composites

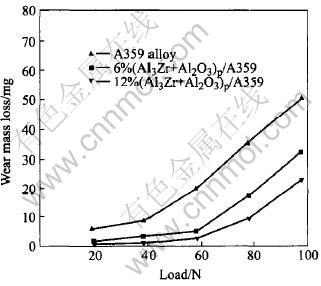

图5所示为滑动速度为0.42m/s, 每一载荷下滑动时间为20min时基体和不同增强体含量的(Al3Zr+Al2O3)p/A359复合材料的磨损量。 由图5可看出, 复合材料和基体的磨损量都随着外加载荷的增大而增大, 但复合材料的磨损量随载荷的增大幅度远小于基体。 当载荷小于等于58.8N时, 颗粒含量在6%和12%的两种复合材料磨损量都很小。 由图5可知, 基体合金与复合材料都存在着磨损量急剧增加的瞬变载荷, 但复合材料的瞬变载荷要比基体合金高得多, 且随颗粒含量的增加而增加, 基体合金的瞬变载荷为39N, 而12%复合材料的瞬变载荷为58.8N 。 增强颗粒的存在提高了瞬变载荷, 延缓了微磨损向剧烈磨损的转变[11]。

图5 不同载荷基体复合材料的载荷和磨损量的关系

Fig.5 Relationship between wear mass loss and load of composites

2.3 磨损形貌及机制分析

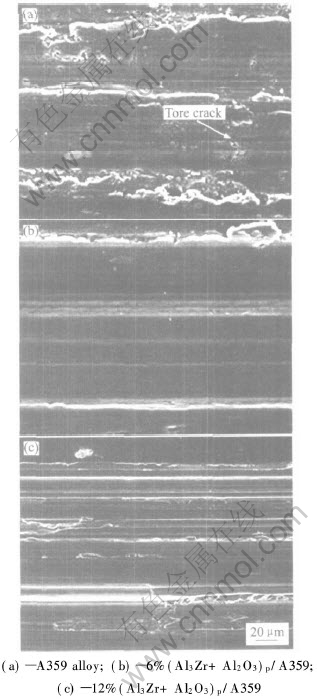

图6所示为滑动速度为0.42m/s, 载荷为58.8N, 滑动时间为90min时的基体A359合金和不同理论颗粒体积分数下复合材料的摩擦磨损表面(平行于滑动方向)的SEM像。 图6(a)所示为基体A359合金的磨损表面, 由于塑性变形产生了明显的磨痕, 磨痕宽且表面无颗粒附着, 表现出较大的塑性变形, 在垂直与磨损方向有大量的撕裂纹, 并有大块撕脱[12], 主要表现为粘着磨损和剥层磨损。 图6(b)所示为沿滑动方向6%(Al3Zr+Al2O3)p/A359复合材料的磨损表面形貌, 表面较平整光滑, 基本无塑性变形, 在平行于滑动方向出现了较平整的犁沟状特征, 且随着理论颗粒体积分数的增加, 此特征越来越明显, 并显示出较好的耐磨性, 增强颗粒在磨损过程中起支撑抗磨的作用[13]。 图6(c)所示为平行于滑动方向12%(Al3Zr+Al2O3)p/A359复合材料的磨损表面形貌图。 由图6可看出, 犁沟明显, 且轮廓清晰, 这是由于复合材料磨损表面脱落的较硬颗粒在摩擦过程中起了磨粒的作用, 在较大载荷作用下压入了复合材料摩擦表面, 并沿摩擦方向发生了滑移, 从而在磨损表面形成了犁沟。 从图6(c)还可看出, 磨层间的犁沟中有一些很小的粒状磨屑, 这是磨粒微切削形成的犁作用, 由于塑性挤压被推到犁沟两侧而形成的, 较深的划痕说明硬颗粒嵌入到较软的基体中引起了磨粒磨损。 (Al3Zr+Al2O3)p/A359复合材料的干滑动磨损特征主要表现为磨粒磨损, 并随着增强颗粒含量的增加, 磨粒磨损的特征更加明显。

图6 基体和不同增强体含量复合材料的磨损表面形貌

Fig.6 SEM images of wear surface for A359 alloy and (Al3Zr+Al2O3)p/A359 composites

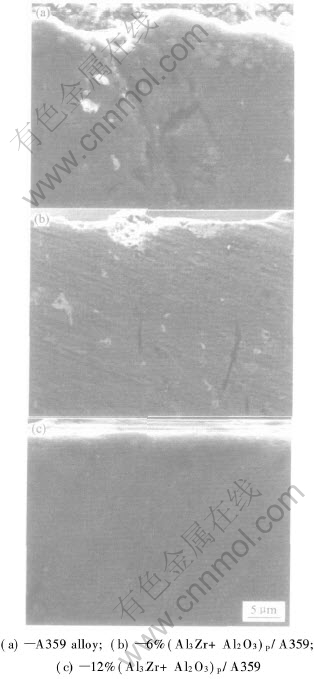

图7所示为滑动速度为0.42m/s, 载荷为58.8N, 滑动时间为90min时基体A359合金和不同体积分数下复合材料的摩擦磨损亚表面的SEM像。 由图7(a)可看出, 在A359合金基体磨损的亚表面处出现裂纹带, 裂纹主要发生在亚表面并向亚表层扩展, 与另一部位所产生的裂纹连接。 这是由于基体合金硬度较低, 磨损表面由于摩擦生热而升温, 从而表面层发生软化, 产生塑性变形和流动, 在亚表面萌生了裂纹并向下延伸。 图7(b)所示为6%(Al3Zr+Al2O3)p/A359复合材料的磨损亚表面形貌。 磨损亚表层中出现了微裂纹, 与磨损表面无连接, 此时增强颗粒在磨损过程中与对磨件直接接触, 起到支撑减磨的作用。 在较大载荷作用下, 由于基体与增强颗粒的塑性不同使得变形不协调, 从而导致试样产生裂纹[14, 15]。 从图7(c)可看出, 平行滑动方向的亚表面有大量细小颗粒分布且平整光滑, 无裂纹产生, 表明12%(Al3Zr+Al2O3)p/A359复合材料的磨损只在试样表面发生, 亚表层无任何损伤, 表现出非常好的耐磨性, 增强颗粒的支撑减磨作用更加突出。

图7 基体和不同增强体含量的复合材料的磨损亚表面形貌

Fig.7 SEM images of wear subsurface of A359 alloy and (Al3Zr+Al2O3)p/A359 composites

3 结论

1) 运用Zr(CO3)2与A359熔体反应法生成Al3Zr、 Al2O3颗粒, 制备了(Al3Zr+Al2O3)p/A359复合材料。

2) (Al3Zr+Al2O3)p/A359复合材料的耐磨性显著高于基体A359合金的, 且随着增强颗粒含量的增加, (Al3Zr+Al2O3)p/A359的复合材料耐磨性有所提高。

3) 由磨损表面及亚表面形貌分析可知, 基体A359合金磨损表面存在撕裂纹并与亚表面连接, 表现为粘着磨损和剥层磨损。 由于颗粒的支撑减磨作用 , (Al3Zr+Al2O3)p/A359复合材料的磨损表面及亚表面平整光滑, 主要表现为磨粒磨损。

REFERENCES

[1]吴进明, 郑史烈, 李志章. 颗粒增强铝基原位复合材料[J]. 材料导报, 1999, 13(5): 52-54.

WU Jin-ming, ZHEN Shi-lie, LI Zhi-zhang. Particle reinforced aluminum composites in-suit[J]. Materials Review, 1999, 13(5): 52-54.

[2]Koczak M J. Reactive processing of MMC[A]. Proceeding of TMS[C]. Chicago: TMS, 1993. 223-228.

[3]YANG Bin, WANG Yu-qing, ZHOU Ben-lian. Analysis of the formation mechanism of TiB2 particulate fabricated by In suit reaction in molten aluminum[J]. Acta Metallurgica Sinica, 1998, 34(1): 100-104.

[4]Mikucki B A, Mercer W E, William G G, et al. Extruded magnesium alloy reinforced with ceramic particles[J]. Light Metal Age, 1990, 48(6): 12-16.

[5]Gotman J. Fabrication of Al matrix in situ composites via selfpropagating synthesis[J]. Mater Sci Eng, 1994, 187: 189-199.

[6]吴洁君, 王殿斌, 桂满昌, 等. 颗粒增强铝基复合材料干滑动摩擦性能述评[J]. 稀有金属, 1999, 23(3): 214-219.

WU Jie-jun, WANG Dian-bin, GUI Man-chang, et al. Dry sliding wear of particle reinforced aluminum composites: review and discussion[J]. The Chinese Journal of Rare Metals, 1999, 23(3): 214-219.

[7]Alpas A T, Embury J D, Ludema K C, et al. Wear of Materials[M]. New York: American Society of Mechanical Engineers, 1991. 159-168.

[8]郝远, 陈体军, 寇生中, 等. SiCp/ZA27复合材料的摩擦磨损性能[J]. 中国有色金属学报, 1998, 9(8): 223-228.

HAO Yuan, CHEN Ti-jun, KOU Sheng-zhong, et al. Wear and friction properties of SiCp/ZA27 composites[J]. The Chinese Journal of Nonferrous Metals, 1998, 9(8): 223-228.

[9]陈跃, 张永振, 上官宝, 等. 颗粒增强铝基复合材料干摩擦磨损特性研究[J]. 中国机械工程, 2001, 8(12): 959-963.

CHEN Yue, ZHANG Yong-zhen, SHANGGUAN Bao, et al. Review on friction and wear behaviour of particle reinforced aluminum composites under dry sliding[J]. The Chinese Mechanical Engineering, 2001, 8(12): 959-963.

[10]Logsdon W A, Liaw P K. Tensile, Fracture toughness and fatigue crack growth rate properties of silicon carbide whisker and particulate reinforced aluminum metal matrix composites[J]. Engineering Fracture Mechanics, 1986, 24(5): 737-751.

[11]王香, 李庆芬, 马旭梁, 等. TiCp/ZA-12复合材料磨损行为的研究[J]. 材料工程, 2002(9): 10-13.

WANG Xiang, LI Qing-fen, MA Xu-liang, et al. Wear behavior of TiCp/ZA-12 composites[J]. Materials Engineering, 2002(9): 10-13. [12]江润莲, 赵玉涛, 戴起勋, 等. A359-Zr(CO3)2体系反应合成复合材料的干滑动磨损性能研究[J]. 中国有色金属学报, 2004, 14(9): 1621-1626.

JIANG Run-lian ZHAO Yu-tao, DAI Qi-xun, et al. Study on dry sliding wear characteristics and mechanism of in-situ composites synthesized by A359-Zr(CO3)2 reaction system[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(9): 1621-1626.

[13]宋延沛, 谢敬佩, 祝要民, 等. Al2O3p/ZA27复合材料的高温摩擦磨损特性[J]. 中国有色金属学报, 2002, 12(1): 123-126.

SONG Yan-pei, XIE Jing-pei, ZHU Yao-min, et al. Fraction and wear behaviors of Al2O3/ZA27 compo-sites at elevated temperature[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(1): 123-126.

[14]赵玉涛. Al-Zr-O体系熔体反应法合成复合材料的微观组织和拉伸性能[J]. 铸造, 2002, 51(3): 153-156.

ZHAO Yu-tao. Mcrostructure and tensile property of in-situ composite synthesized by the direct melt reaction in the systemof Al-Zr-O[J]. Foundry, 2002, 51(3): 153-156.

[15]LI Yuan-yuan, LUO Jun-ming. The microstructure and wear mechanismofa nove high-strength wear-resistant zinc alloy(ZMJ)[J]. Journal of Materials Processing Technology, 1995, 55: 154-161.

基金项目: 教育部重点基金资助项目(00170); 江苏省“十五”科技攻关资助项目(BE2002039); 江苏省高等学校高新技术产业化发展资助项目(JH02-039)

收稿日期: 2005-03-18; 修订日期: 2005-08-24

作者简介: 江润莲(1971- ), 女, 硕士研究生

通讯作者: 赵玉涛, 博士, 教授; 电话: 0511-8791919; 传真: 0511-8791919; E-mail: zhaoyt@ujs.edu.cn

(编辑李艳红)