文章编号:1004-0609(2015)-05-1394-09

采用碱性加压氧化浸出从高铋铅阳极泥中脱除砷锑

李 阔1,徐瑞东1, 2,何世伟1,陈汉森1,朱 云1,华宏全3,舒 波3

(1. 昆明理工大学 冶金与能源工程学院,昆明 650093;

2. 昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;

3. 云南铜业股份有限公司,昆明 650051)

摘 要:在碱性溶液中釆用加压氧化浸出对高铋铅阳极泥进行脱除砷锑的研究。考察氧化剂用量、氢氧化钠浓度、液固比、碱浸温度及反应时间对铅阳极泥脱砷、锑效果的影响,优选得到较佳的工艺条件,砷、锑的浸出率分别达到95%和80%以上。碱浸液冷却过滤结晶砷酸钠和锑酸铅后,采用过氧化氢进行沉锑处理,沉锑后的溶液再补加定量的氢氧化钠后能够返回浸出工艺,实现碱浸液的循环利用,并保证砷、锑的有效脱除。

关键词:铅阳极泥;碱性加压氧化浸出;脱砷;脱锑

中图分类号: 文献标志码:A

Arsenic and antimony removal from bismuth-rich lead anode slime by alkaline pressure oxidation leaching

LI Kuo1, XU Rui-dong1, 2, HE Shi-wei1, CHEN Han-sen1, ZHU Yun1, HUA Hong-quan3, SHU Bo3

(1. Faculty of Metallurgical and Energy Engineering,

Kunming University of Science and Technology, Kunming 650093, China;

2. State Key Laboratory Breeding Base of Complex Nonferrous Metal Resources Cleaning Utilization,

Kunming University of Science and Technology, Kunming 650093, China;

3. Yunnan Copper Industry Limited by Share Ltd., Kunming 650051, China)

Abstract: The arsenic and antimony were removed from bismuth-rich lead anode slime by alkaline pressure oxidation leaching. The effects of factors including oxidant dosage, NaOH concentration, ratio of liquid to solid, leaching temperature and leaching time on the arsenic and antimony removal were investigated, and the optimal process conditions were determined by experiments. The results show that the leaching rate of arsenic and antimony can reach over 95% and 80%, respectively. The removal of antimony can be realized by adding hydrogen peroxide after the removal of crystal sodium arsenate and lead antimonate by cooling and filtration. The alkaline leaching solution is returned to the leaching process after adding quantitative sodium hydroxide, which achieves the recycling of alkaline solution and the effective separation of arsenic and antimony from other metals.

Key words: bismuth-rich lead anode slime; alkaline pressure oxidation leaching; arsenic removal; antimony removal

铅阳极泥是粗铅电解精炼过程产出的一种副产物,产量约占粗铅产量的1.2%~1.8%,是回收金、银、铋、锡、锑和铅等有价金属的重要原料[1-2]。根据铅阳极泥中砷、锑和铋含量的高低,铅阳极泥又可分为高砷、高锑、高铋铅阳极泥[3-5]。砷是一种有害元素,在处理铅阳极泥过程中不仅给环境带来污染,还会影响其他有价金属的质量与产量,使生产过程变得复杂[6]。锑与铋的电极电势接近[7-8],当采用电解法进行金属铋的提取时,阴极上会出现锑与铋的共析,析出的锑会给金属铋的质量与纯度带来严重影响。

目前,铅阳极泥脱砷工艺主要有火法、湿法和火法 -湿法联合工艺[9]。火法工艺主要有还原焙烧法[6]、挥发焙烧法[10]及真空脱砷法[11]。火法工艺较成熟、流程简单、适应性强,在许多大型企业得到了应用,但其缺点是给环境带来污染。湿法脱砷工艺主要有酸性脱砷法[11-12]、碱性脱砷法[13-15]及氯化脱砷法[16-17]。湿法脱砷工艺污染小,砷的浸出率高,能够较好地实现砷的脱除,但存在浸出液处理量大、流程长、成本高和综合回收率低等缺点。铅阳极泥脱锑工艺主要有火法和湿法两种,火法脱锑主要是真空挥发法[18]和高温蒸发法[19],两种工艺都是将锑以三氧化二锑的形式脱除,能耗高,收尘难度大,产生的氧化锑烟尘中杂质含量高。湿法除锑主要是酸浸法[20]和控制电位氯化浸出法[21],过程简单,高效可行且易于实现自动控制。

目前来看,有关铅阳极泥脱砷、脱锑的文献报道较多,但采取一步法将铅阳极泥中的砷和锑两种元素同时脱除的报道却很少。湿法冶金中,常压浸出工艺的浸出速度比较缓慢,若采用加压浸出方法,不但能有效提高反应速率,而且还会使一些在常温常压下不能进行的反应成为可能。同时,加压可使某些气体或易挥发性的试剂在浸出时有较高的分压,使反应能在更有效的条件下进行,从而强化浸出过程,提高金属提取率[22-24]。本研究中试验对象为高铋铅阳极泥,且砷和锑都是以低价态形式存在,若按常规工艺处理会造成很大的经济损失,因此,需要采取特殊的方法将砷、锑与有价金属铋进行分离。鉴于此,本文作者釆用在碱性溶液中通过加压氧化浸出方法来脱除高铋铅阳极泥中的砷、锑,为后续铋的电解提取及金、银富集奠定基础。

1 实验

1.1 试验原料

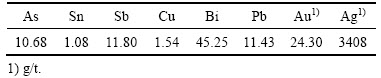

本试验中采用的铅阳极泥来自某铜冶炼加工厂的铅电解精炼车间,铅阳极泥经热水洗涤后烘干、磨碎并过孔径0.25 mm的筛。对铅阳极泥的化学成分做了原子吸收光谱(AAS)分析,结果见表1。铅阳极泥中铋含量较高,达45%以上,为高铋铅阳极泥。砷、锑、铅含量(质量分数)也超过了10%。对铅阳极泥中砷、锑的物相组成采用化学物相分析法进行分析,其结果见表2。铅阳极泥中的砷主要以三氧化二砷和砷酸盐的形式存在,锑主要以单质锑和氧化锑的形式存在。试验中的氧化剂为NaNO3(AR),浸出剂采用NaOH(AR)与水配制,碱浸液净化采用H2O2(AR)作脱锑剂。

表1 铅阳极泥的化学成分

Table 1 Chemical composition of lead anode slime (mass fraction,%)

表2 铅阳极泥的砷、锑物相分布

Table 2 Phase distribution of arsenic and antimony in lead anode slime (mass fraction, %)

1.2 试验流程、设备及方法

1.2.1 试验流程

高铋铅阳极泥加压氧化浸出脱砷锑研究采用的试验流程如图1所示。

1.2.2 设备及检测方法

试验中采用XMQΦ150 mm×100 mm型球磨机对块状铅阳极泥进行破碎。加压氧化碱性浸出主设备为GS-2型高压釜,体积容量2L。采用 SHB-ⅢA型循环水式真空泵进行液固分离,滤饼烘干设备为KH-55A型电热鼓风干燥箱。称量设备为J-15002型电子天平,搅拌设备为JJ-1精密增力电动搅拌器。采用化学物相分析法对原料中的砷、锑等物相进行分析。采用日本制造的D/MAX2200x型X射线衍射仪(X射线波长为0.154056 nm)对碱浸渣和铅锑渣中的砷、锑、铅等物相组成进行分析。采用上海仁特检测仪器有限公司制造的Z-2310型原子吸收光谱仪对实验原料、浸出液、浸出渣及铅锑渣中的各元素含量进行分析检测。

1.2.3 试验方法

试验步骤如下:1) 向高压釜内注入一定量的水,升温至180 ℃并保温2 h,压力表示数若无变化,说明加压釜气密性良好,可以进行试验。2) 称取一定量经水洗、筛分后的铅阳极泥,氧化剂及氢氧化钠放入烧杯,按试验配比向烧杯中注水调浆。3) 将调制好的料浆注入反应釜,拧紧螺母,打开升温开关、循环冷却水及机械搅拌桨,开始试验。4) 待釜内温度升至180 ℃后,保温2 h,关闭加热元件,打开冷却水,当釜内温度降至80 ℃后,打开高压釜,取出釜胆并将料液倒入烧杯中。5) 对烧杯中的料液进行液固分离,测量滤液体积并对滤饼进行烘干,称量及取样分析。6) 浸出液经静置冷却过滤掉结晶沉淀后,向结晶母液中加入双氧水进行沉锑处理,沉锑结束后液固分离。7) 向过滤后液中补加一定量的氢氧化钠,返回浸出过程。

图1 碱性氧化浸出法处理铅阳极泥的工艺流程图

Fig. 1 Process flowchart for alkaline leaching-oxidation of lead anode slime

2 结果与讨论

2.1 氧化剂的选择

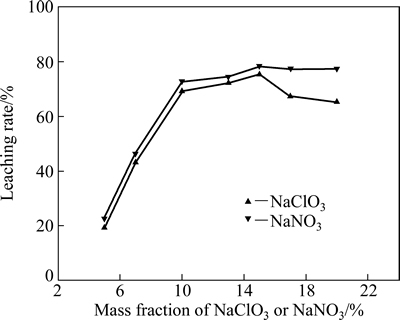

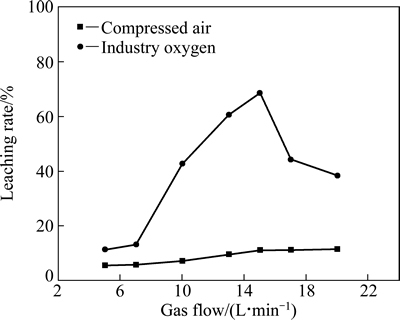

在铅阳极泥质量为100 g、液固质量比为5:1、NaOH浓度为100 g/L、温度为160 ℃、反应时间为2 h、搅拌速度600 r/min的条件下,分别对硝酸钠、氯酸钠、工业氧气及压缩空气对铅阳极泥的脱锑效果进行了探索,试验结果如图2和3所示(图2和3中横坐标即物质的用量以相对于铅阳极泥质量的质量分数来表示)。

由图2和3可知,脱锑率与氧化剂的种类和数量有关,锑的脱除率随氧化剂用量的增加呈现出先升高后降低的趋势。硝酸钠的影响范围最宽,当用量为铅阳极泥质量的14%~20%(质量分数)时,锑的浸出率变化不大,且能保证较高的脱锑率。氯酸钠作氧化剂时,脱锑率能达到75%以上,影响范围也很宽,但从经济和清洁角度考虑,氯酸钠不是最佳选择。工业氧气的范围最窄,当氧气流量为15 L/min时,锑的浸出率最高,为68.43%,过多或过少都会使脱锑率急剧降低。压缩空气作氧化剂时的脱锑效果最差,脱锑率仅在10%左右。综合考虑,本实验中采用硝酸钠作为氧化剂最为合适。

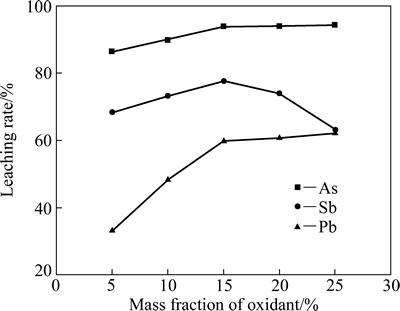

2.2 氧化剂用量对浸出的影响

在铅阳极泥质量为100 g、液固比为6:1、NaOH浓度为120 g/L、温度为180 ℃、反应时间为2 h、搅拌速度为600 r/min的条件下,考察了氧化剂(NaNO3)用量对加压氧化碱浸过程中主要金属浸出率的影响,结果如图4所示。

图2 浸出过程氯酸钠及硝酸钠用量对Sb浸出率的影响

Fig. 2 Effect of NaClO3 and NaNO3 dosage on leaching rate of Sb in leaching process

图3 浸出过程工业氧气及压缩空气用量对Sb浸出率的影响

Fig. 3 Effect of industry oxygen and compressed air dosage on leaching rate of Sb in leaching process

图4 氧化剂用量对浸出率的影响

Fig. 4 Effect of oxidant dosage on leaching rate

从图4可以看出,加压氧化碱性浸出过程中,砷的浸出率随着氧化剂用量的增加呈现出逐渐上升趋势,当氧化剂用量为铅阳极泥质量的20%时,砷的浸出率达到94%;继续增加氧化剂用量,砷的浸出率变化不大,此时砷的碱性浸出基本达到平衡。另外,从铅阳极泥的物相分析可知,铅阳极泥中的砷大多数都以三价砷的形式存在,后续对浸出液沉砷处理时三价砷难以沉淀完全,且三价砷毒性比五价砷的强,加之其易迁移等原因[25],在加压氧化碱性浸出过程中,需加入适当的氧化剂(NaNO3)将低价砷转变为高价砷,最终将砷以砷酸钠的形式溶入溶液,反应如式(1)和式(2)所示:

(1)

(1)

(2)

(2)

锑的浸出率随氧化剂用量的增加先升高后降低,当氧化剂用量为阳极泥质量的15%时,锑的浸出率达到最大值77.59%,随着氧化剂用量的增加,锑的浸出率开始走低,原因是当氧化剂用量较低时,反应主要以单质锑的氧化为主[26],此时,锑以亚锑酸钠的形式进入溶液,继续增加氧化剂用量,亚锑酸钠会被继续氧化成难溶性锑酸钠,最终进入渣中,这样就达不到脱锑的目的,反应过程如式(3)和式(4)所示:

(3)

(3)

(4)

(4)

铅的浸出率随氧化剂用量的增加也逐渐上升,原因是加压氧化碱浸过程中铅同样会被氧化,而铅的氧化物可与溶液中的氢氧根形成配合物,并最终以配合物的形式进入溶液[27],反应如式(5)所示:

(5)

(5)

此外,还有一部分铅的氧化物能够与锑结合,并以锑酸铅的形式进入溶液[28],反应如式(6)所示:

(6)

(6)

综合考虑,氧化剂用量选择为阳极泥质量的15%为宜。

2.3 NaOH浓度的影响

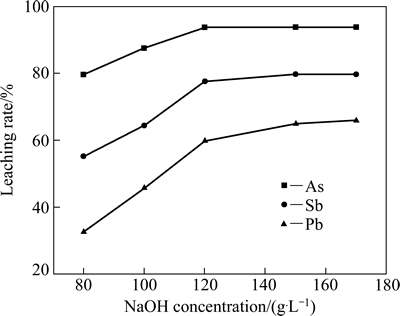

在铅阳极泥质量为100 g、氧化剂(NaNO3)加入量为阳极泥质量的15%、液固比为6:1、温度为180 ℃、反应时间为2 h,主要金属的浸出率与NaOH浓度的关系如图5所示。

碱性浸出过程中,氢氧化钠的浓度变化对铅阳极泥中主金属的浸出率影响较大。从图5可知,砷、锑、铅的浸出率均随着氢氧化钠浓度的升高而升高。当氢氧化钠浓度从80 g/L增加到150 g/L的过程中,砷的浸出率变化幅度很大;当氢氧化钠浓度为150 g/L时,砷的浸出率达到了此条件下的最大值93.7%,随着氢氧化钠浓度的继续升高,砷的浸出率变化不大,维持在94%左右。锑的浸出率随氢氧化钠浓度的升高而升高,当氢氧化钠的浓度为150 g/L时,锑的浸出率达到最大值79.69%,氢氧化钠浓度继续升高,锑的浸出率上升变化趋于平缓。铅的浸出率随氢氧化钠浓度的增加变化也很大,呈现出逐渐上升的趋势,前文已指出,溶液中铅的氧化物可以与氢氧根结合并以配合物的形式进入溶液[27],因此,一定范围内氢氧化钠浓度越高越有利于铅的溶解。为有效提高砷、锑的浸出率,同时尽量减少铅的溶解损失,氢氧化钠浓度应选择150 g/L最为适宜。

图5 浸出过程中氢氧化钠浓度对浸出率的影响

Fig. 5 Effect of NaOH concentration on leaching rate in leaching process

2.4 液固比的影响

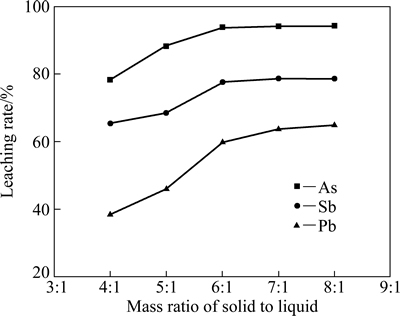

在铅阳极泥质量为100 g、氧化剂(NaNO3)加入量为阳极泥质量的15%、氢氧化钠浓度为150 g/L、温度为180 ℃、反应时间为2 h时考察了液固比对主要金属的浸出率的影响,结果如图6所示。由图6可知,随着液固比的升高,砷的浸出率由78.24%(液固比4:1)上升到94.15%(液固比7:1),当液固比大于7时,砷的浸出率基本保持不变,始终维持在94%左右;锑与铅的浸出率也随着液固比的升高而升高,液固比为7:1时,锑、铅的浸出率分别达到78.68%和63.77%,铅的浸出率上升幅度较为显著,原因是随着液固比的增加,溶液中氢氧化钠总量增加,而相同质量的铅阳极泥消耗的氢氧化钠一定,造成溶液中存在大量游离的氢氧根[9],碱浸过程中铅离子能够与氢氧根形成配合物(反应见式(5))。此外,增大液固比还可以减小料浆黏度[29],改善扩散条件,但液固比越大需要高压釜的容积也就越大,从而造成了设备投资和成本的增加,为了保证较高的砷、锑浸出率及经济效益,液固比选择7:1最佳。

图6 浸出过程中液固比对浸出率的影响

Fig. 6 Effect of mass ratio of solid to liquid on leaching rate in leaching process

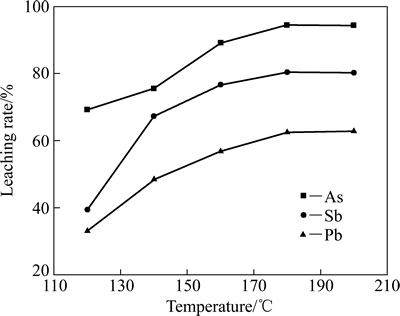

2.5 温度的影响

在铅阳极泥质量为100 g、氧化剂(NaNO3)加入量为阳极泥质量的15%、氢氧化钠浓度为150 g/L、液固比为7:1、反应时间为2 h,考察了反应温度对主要金属的浸出率的影响,试验结果如图7所示。从图7可以看出,砷的浸出率随反应温度的升高有了大幅度的提升,当温度<160 ℃时,砷的浸出率不到90%;当温度≥180 ℃时,砷的浸出率达到了94%以上,继续升高温度,砷的浸出率变化不明显,始终维持在94%左右,说明此条件下砷的浸出率已经达到了最大值。锑和铅的浸出率也随温度的升高而增大,当温度为180 ℃时,Sb的浸出率接近80%,基本满足了预期的脱锑效果,继续升高温度,锑和铅的浸出率变化不大。综合考虑,反应温度选为180 ℃为宜。

图7 浸出过程温度对浸出率的影响

Fig. 7 Effect of temperature on leaching ratio in leaching process

2.6 反应时间的影响

在铅阳极泥100 g、氧化剂(NaNO3)加入量为阳极泥质量的15%、NaOH浓度150 g/L、液固比7:1、温度180 ℃,主要金属的浸出率与反应时间的关系如图8所示。

图8 浸出过程中反应时间对浸出率的影响

Fig. 8 Effect of aging time on leaching rate in leaching process

从图8可知,反应时间从0.5 h增加到2 h时,砷的浸出率变化很大,从56.3%(0.5 h)上升到95.1%(2 h)以上;继续延长反应时间,砷的浸出率变化不大;锑的浸出率随着反应时间的延长也有了较大幅度的提升,从0.5 h的50.6%上升到2 h的80.5%;当反应时间延长至2.5 h时,锑的浸出率不再变化,始终维持在80%左右。砷和锑的浸出率都随反应时间的延长而升高[28],反应速率却随时间的延长而变小,这一点从图中也有所体现。虽然延长时间有利于砷和锑的浸出,同时也带来了负面影响,如热量损耗增加,生产能力下降等,故反应时间不宜过长,选择2 h较为适宜。

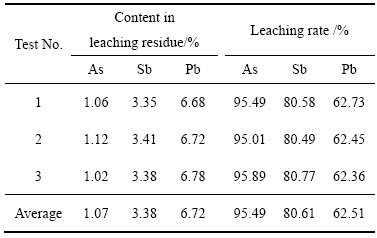

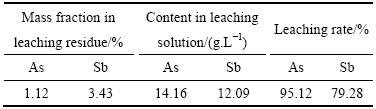

表3 高铋铅阳极泥加压氧化碱浸脱砷锑最优工艺条件综合条件试验结果

Table 3 Experiment results of optimal conditions of arsenic and antimony removal from bismucth-rich lead anode slime by alkaline pressure oxidation on leaching

2.7 高铋铅阳极泥加压氧化碱浸脱砷锑最优工艺条件试验

通过上述试验探究,获得了高铋铅阳极泥加压氧化碱浸脱砷锑最优工艺条件,并在最优条件下进行了3组综合条件试验。综合条件下,砷的浸出率达到了95.49%,锑的浸出率达到了80.61%,渣中砷含量为1.07%,锑含量3.38%。碱性溶液浸出过程中,浸出液中除砷、锑和铅这3种元素外,还有少量的铋、铜出现,其中铋、铜含量分别为0.02和0.046 g/L,二者的含量相对较少,对浸出液的回收利用及铋的回收影响不大。对浸出渣进行XRD分析,分析结果如图9所示,从图9可知,金属铋的对应峰很强,并且通过化学分析,渣中铋含量达到了85%以上。这样就实现了高铋铅阳极泥脱砷、锑及将主金属铋进一步富集的目的。

图9 综合条件试验浸出渣的XRD谱

Fig. 9 XRD patterns of leaching residue by comprehensive-factor experiment

2.8 碱浸液循环利用试验

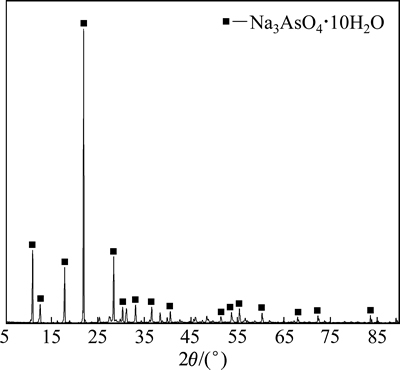

在加压碱性氧化浸出过程中,铅阳极泥中的大部分砷和锑都以砷酸钠及亚锑酸钠的形式进入溶液,只有少量的砷、锑以及不溶于碱液的其他金属被保留在浸出渣中,保留在渣中的砷、锑对后续工作影响很小,避免了后续电解提铋及回收金、银等有价金属过程中砷、锑所带来的不利影响。将浸出液趁热过滤,经检测过滤后液中砷的含量为14.28 g/L,锑含量为12.05 g/L。将过滤后液静置冷却一段时间后,发现溶液中有大量的白色结晶析出,结晶分为两类:一类是无色透明晶体,另一类是白色非透明晶体。图10所示为无色透明结晶体的XRD谱。由图10可知,该无色透明晶体为 Na3AsO4·10H2O,与杨天足等[9]的研究一致,由此可以确定透明晶体为Na3AsO4·10H2O。

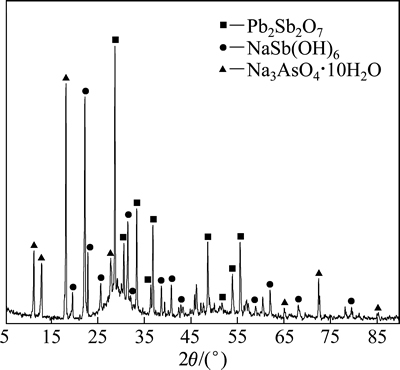

图11所示为白色非透明结晶体的XRD谱。从图11可知,此白色非透明结晶是Pb2Sb2O7、NaSb(OH)6、NaAsO4·10H2O这3种物质的混合物,并通过化学成分分析可知,混合物中Pb2Sb2O7的含量较高,达80%以上,这样可判断出浸出液中的铅多数以Pb2Sb2O7的形式析出。

图10 透明结晶的XRD谱

Fig. 10 XRD patterns of transparent crystal

图11 非透明结晶的XRD谱

Fig. 11 XRD patterns of opaque crystal

对上述溶液进行液固分离并对浸出液进行检测,检测结果中砷、锑、铅含量分别为2.26、7.78和0.23 g/L。从结果可以看出:浸出液中铅,砷含量很低,但锑含量仍然很高,因此需进一步对结晶母液中的锑进行净化脱除。结晶母液中,锑主要以亚锑酸钠的形式存在,为了实现较好的沉锑效果,本研究中采用的脱锑方法是向结晶母液中加入双氧水,将溶液中的亚锑酸钠氧化成难溶性的焦锑酸钠沉淀的形式予以脱除[30],反应如式(7)所示:

(7)

(7)

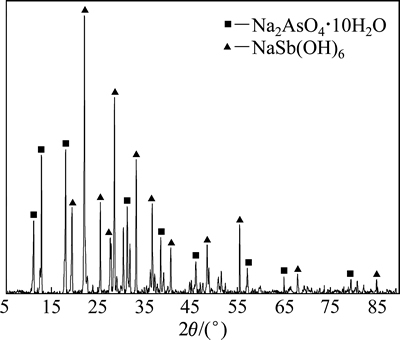

双氧水加入后即刻产生了大量白色絮状沉淀,过滤后对白色沉淀进行XRD分析,其结果如图12所示。从图12中可以看出,沉淀物主要以焦锑酸钠为主,同时还伴有少量的NaAsO4·10H2O结晶。液固分离后,浸出液经检测,锑、砷含量分别为1.38和1.02 g/L,氢氧化钠浓度为78 g/L。将沉砷锑后液补加一定量的氢氧化钠使碱浓度升至150 g/L返回浸出过程,进行碱浸液的循环利用试验,试验结果如表4所示。经试验验证:碱液循环利用效果较好,砷的浸出率仍能达到95%以上,锑的浸出率在79%以上。

图12 加入双氧水形成的白色沉淀物的XRD谱

Fig. 12 XRD patterns of white precipitate formed after adding H2O2

表4 碱浸液循环利用试验结果

Table 4 Experiment results of circulated leaching

3 结论

1) 通过对加压氧化碱性溶液浸出过程中影响因素的优化,确定出较佳的工艺条件如下:氧化剂量为铅阳极泥质量的15%、氢氧化钠浓度为150 g/L、液固比为7:1,浸出温度为180 ℃、浸出时间为2 h。在此条件下,取得了理想的脱砷和脱锑效果。

2) 碱浸液经静置冷却过滤掉结晶砷酸钠、锑酸铅后,采用双氧水对结晶母液进行脱锑处理,脱锑效果明显;将沉锑后液补加一定量的氢氧化钠使碱液浓度达150 g/L返回浸出过程,实现了碱浸液的循环利用及砷、锑的有效脱除。

REFERENCES

[1] 刘伟锋, 杨天足, 刘又年, 陈 霖, 张杜超, 唐谟堂. 脱除铅阳极泥中贱金属的预处理工艺选择[J]. 中国有色金属学报, 2013, 23(2): 549-558.

LIU Wei-feng, YANG Tian-zu, LIU You-nian, CHEN Lin, ZHANG Du-chao, TANG Mo-tang. Selection of pretreatment process for removing base metals from lead anode slime[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 549-558.

[2] 刘 超. 从铅阳极泥中富集回收碲的工艺研究与生产实践[J]. 中国有色冶金, 2012, 41(2): 25-29.

LIU Chao. Process study on enrichment and recovery of tellurium from lead anode slime and its production practice[J]. China Nonferrous Metallurgy, 2012, 41(2): 25-29.

[3] 覃小龙, 谢兆凤, 刘万里, 谭 霖. 高砷铅阳极泥选择性脱砷实验研究[J]. 有色金属(冶炼部分), 2014(5): 5-7.

QIN Xiao-long, XIE Zhao-feng, LIU Wan-li, TAN Lin. Experimental study on selective arsenic removal from high arsenic bearing lead anode slime[J]. Nonferrous Metals (Extractive Metallurgy), 2014(5): 5-7.

[4] 陈进中, 杨天足. 高锑低银铅阳极泥控电氯化浸出[J]. 中南大学学报(自然科学版), 2010, 41(1): 44-49.

CHEN Jin-zhong, YANG Tian-zhu. Chlorination-leaching of lead anode slime with high antimony and low silver contents at controlled potential[J]. Journal of Central South University (Science and Technology), 2010, 41(1): 44-49.

[5] 吕尔会. 高铋阳极泥提铋新工艺[J]. 有色金属, 1998(5): 22-31.

L Er-hui. New process of bismuth extraction for bismuth-rich anode slime[J]. Nonferrous Metals (Extractive Metallurgy), 1998(5): 22-31.

Er-hui. New process of bismuth extraction for bismuth-rich anode slime[J]. Nonferrous Metals (Extractive Metallurgy), 1998(5): 22-31.

[6] 吴俊升, 陆跃华, 周杨霁, 吴立生, 李晓刚. 高砷铅阳极泥水蒸气焙烧脱砷实验研究[J]. 贵金属, 2003, 24(4): 26-32.

WU Jun-sheng, LU Yue-hua, ZHOU Yang-ji, WU Li-sheng, LI Xiao-gang. Experimental study on arsenic removal from arsenic-rich lead anode slime by volatilization roasting in steam condition[J]. Precious Metals, 2003, 24(4): 26-32.

[7] 迪 安. 兰氏化学手册[M]. 魏俊发, 译. 北京: 科学出版社, 2003: 626-679.

DEAN J A. Lange’s handbook of chemistry[M]. WEI Jun-fa, transl. Beijing: Science Press, 2003: 626-679.

[8] 刘志宏, 陈龙义, 李启厚, 刘智勇, 李玉虎. 合金中铋银的电解分离行为及其影响机制[J]. 矿冶工程, 2010, 30(5): 82-86.

LIU Zhi-hong, CHEN Long-yi, LI Qi-hou, LIU Zhi-yong, LI Yu-hu. Research on separation and effecting mechanism of Bi and Ag from Bi-Ag alloy by electrolysis method[J]. Mining and Metallurgical Engineering, 2010, 30(5): 82-86.

[9] 杨天足, 王 安, 刘伟峰, 张杜超, 文剑锋, 吴江华. 控制电位法铅阳极泥脱砷[J]. 中南大学学报(自然科学版), 2012, 43(7): 2484-2488.

YANG Tian-zu, WANG An, LIU Wei-feng, ZHANG Du-chao, WEN Jian-feng, WU Jiang-hua. Removing arsenic from lead anode slime by oxidation under potential control[J]. Journal of Central South University (Science and Technology), 2012, 43(7): 2484-2488.

[10] 傅作健. 高铅砷转炉烟尘中砷的综合利用问题[J]. 有色金属: 冶炼部分, 1978(10): 18-23.

FU Zuo-jian. Comprehensive utilization of arsenic from convertor soot with high content of arsenic and lead[J]. Nonferrous Metals (Extractive Metallurgy), 1987(10): 18-23.

[11] 张国靖, 李敦钫, 吴昆华, 杨显万. 高砷铅阳极泥处理新工艺的研究[J]. 有色金属(冶炼部分), 1996(2): 10-13.

ZHANG Guo-jing, LI Dun-fang, WU Kun-hua, YANG Xian-wan. Study of a new treatment process about arsenic-rich lead anode slime[J]. Nonferrous Metals (Extractive Metallurgy), 1996(2): 10-13.

[12] JDID E A, ELAMARI K, BLAZY P, BOUHAFID A. Acid and oxidizing leaching of copper refinery anodic slimes in hexaflurosilicic acid and nitric acid media[J]. Separation Science and Technology, 1996, 31(4): 569-577.

[13] FERMANDEZ M A, SEGARRA M, ESPIELL F. Selective leaching of arsenic and antimony contained in the anode slimes from copper refining[J]. Hydrometallurgy, 1996, 41(2/3): 255-267.

[14] 熊宗国. 高砷低金银的铅阳极泥的高压脱砷[J]. 贵金属, 1992, 13(3): 30-35.

XIONG Zong-guo. Removal of arsenic from lead slime by pressure leaching[J]. Precious Metals, 1992, 13(3): 30-35.

[15] 王少龙, 杨春玉, 闫建英, 王博一. 铅阳极泥湿法脱砷工艺研究[J]. 贵金属, 2012, 33(2): 36-39.

WANG Shao-long, YANG Chun-yu, YAN Jian-ying, WANG Bo-yi. Removal of arsenic from lead anode slime by hydrometallurgical process[J]. Precious Metals, 2012, 33(2): 36-39.

[16] 胡绪铭, 谢 斌. 高砷铅阳极泥湿法处理方法: 中国专利, CN1079510A[P]. 1993-12-15.

HU Xu-ming, XIE Bin. Wet processing method of high arsenic lead anode slime: Patent of China, CN1079510A[P]. 1993-12-15.

[17] 谢 斌, 胡绪铭. 高砷铅泥控制电位氯化浸出金银[J]. 贵金属, 1995, 16(3): 6-11.

XIE Bin, HU Xu-ming. Study of a process of leaching high arsenic lead slime using chloridization under controlled electronic potential[J]. Precious Metals, 1995, 16(3): 6-11.

[18] 丘克强, 杨学林, 张露露, 陈启元. 高锑铅阳极泥处理新工艺试验研究[J]. 黄金, 2003, 24(11): 37-39.

QIU Ke-qiang, YANG Xue-lin, ZHANG Lu-lu, CHEN Qi-yuan. The new treatment technology of antimony-rich lead anode slime[J]. Gold, 2003, 24(11): 37-39.

[19] 胡汉祥, 何晓梅, 谢华林. 从铅阳极泥中制备纳米三氧化二锑粉体的研究[J]. 武汉理工大学学报, 2006, 28(4): 14-16.

HU Han-xiang, HE Xiao-mei, XIE Hua-lin. Research on preparation of nanometer antimony trioxide from lead anode slime[J]. Journal of Wuhan University of Technology, 2006, 28(4): 14-16.

[20] 聂晓军, 陈庆邦, 刘如意. 高锑低银铅阳极泥湿法提银及综合回收的研究[J]. 广东工学院学报, 1996, 13(14): 51-57.

NIE Xiao-jun, CHEN Qing-bang, LIU Ru-yi. Studies on hydrometallurgiced recovery of silver and other metals from high-antinomy and low-silver lead anode slimes[J]. Journal of Guangdong University of Technology, 1996, 13(14): 51-57.

[21] 唐谟堂, 杨声海, 唐朝波, 韦明芳. 用AC法从高锑低银类铅阳极泥中回收银和铅[J]. 中南工业大学学报(自然科学版), 2003, 34(2): 132-135.

TANG Mo-tang, YANG Sheng-hai, TANG Chao-bo, WEI Ming-fang. Recovery of silver and lead from lead electrolysis refining anodic slime bearing high antimony and lower silver byACprocess[J]. Journal of Central South University of Technology (Natural Science), 2003, 34(2): 132-135.

[22] DERRY R. Pressure hydrometallurgy: A review[J]. Minerals Science and Engineering, 1972, 3(4): 55-56.

[23] 冯雅丽, 蔡震雷, 李浩然, 汪 平, 刘欣伟, 杨志超. 循环流态化焙烧-加压浸出从极难浸石煤中提取钒[J]. 中国有色金属学报, 2012, 22(7): 2052-2060.

FENG Ya-li, CAI Zhen-lei, LI Hao-ran, WANG Ping, LIU Xin-wei, YANG Zhi-chao. Extraction of vanadium from hardest refractory stone coal using recirculating fluidized roasting and pressure leaching technology[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 2052-2060.

[24] 徐志峰, 聂华平, 李 强, 卢秋虎, 王 巍, 月日辉. 高铜高砷烟灰加压浸出工艺[J]. 中国有色金属学报, 2008, 18(S1): s59-s63.

XU Zhi-feng, NIE Hua-ping, LI Qiang, LU Qiu-hu, WANG Wei, YUE Ri-hui. Pressure leaching technique of smelter dust with high-copper and high-arsenic[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(S1): s59-s63.

[25] 徐志峰, 聂华平, 李 强, 卢秋虎, 王 巍, 月日辉. 高铜高砷烟灰加压浸出工艺[J]. 中国有色金属学报, 2008, 18(S1): s59-s63.

XU Zhi-feng, NIE Hua-ping, LI Qiang, LU Qiu-hu, WANG Wei, YUE Ri-hui. Pressure leaching technique of smelter dust with high-copper and high-arsenic[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(S1): s59-s63.

[26] CHIMENOS J M,  R, FONTB O, QUEROLB X, COCA P. Arsenic and antimony removal by oxidative aqueous leaching of IGCC fly ash during germanium extraction[J]. Fuel, 2013, 112(10): 450-458.

R, FONTB O, QUEROLB X, COCA P. Arsenic and antimony removal by oxidative aqueous leaching of IGCC fly ash during germanium extraction[J]. Fuel, 2013, 112(10): 450-458.

[27] 陈步明. 新型节能阳极材料制备技术及电化学性能研究[D]. 昆明: 昆明理工大学, 2009: 30-32.

CHEN Bu-ming. Research on newfuel-efficiency anode materialpreparation technical and electrochemical performance[D]. Kunming: Kunming University of Science and Technology, 2009: 30-32.

[28] 杨克儿, 黄春霞, 佟珊玲, 阎 雁. 从铅阳极泥中分离锑[J]. 湿法冶金, 2005, 24(2): 108-111.

YANG Ke-er, HUANG Chun-xia, TONG Shan-ling, YAN Yan. Separation of stibium from lead anode slime[J]. Hydrometallurgy of China, 2005, 24(2): 108-111.

[29] 刘伟锋, 杨天足. 碱性氧化法处理铜/铅阳极泥的研究[D]. 长沙: 中南大学, 2011: 55-76.

LIU Wei-feng, YANG Tian-zu. Study on copper/lead anode slimes treated by alkaline oxidative leaching[D]. Changsha: Central South University, 2011: 55-76.

[30] 周 兴, 黄 雁, 王玉棉, 赵忠兴. 用黑泥制备砷酸钠和焦锑酸钠[J]. 甘肃冶金, 2012, 34(1): 1-3.

ZHOU Xing, HUANG Yan, WANG Yu-mian, ZHAO Zhong-xing. Preparation of sodium arsenate and sodium pyroantimonate from black copper sludge[J]. Gansu Metallurgy, 2012, 34(1): 1-3.

(编辑 龙怀中)

基金项目:校企合作项目(619320130038)

收稿日期:2014-03-01;修订日期:2015-02-14

通信作者:徐瑞东,教授,博士;电话:0871-65160072;E-mail:rdxupaper@aliyun.com