分流制粒强化巴西某镜铁矿的烧结性能

朱德庆,郭正启,潘建,张峰

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

摘要:对分流制粒强化镜铁矿烧结工艺及成品烧结矿冶化性能和矿相进行研究。研究结果表明:在焦粉用量4.2%(质量分数),混合料水分8.5%,分流制粒时间6 min,混合制粒时间3 min,精矿分流碱度1.64的条件下,烧结矿产量为1.71 t/(m2·h),转鼓强度为63.80%,固体燃耗为65.24 kg/t。与常规烧结相比,产量提高18.8%,转鼓强度提高10.7%,而燃耗降低14.7%,显著地改善了烧结矿产质量。分流制粒工艺所得成品烧结矿还原度和还原粉化率分别为82.39%和70.15%,均能满足高炉冶炼需求。与常规烧结相比,镜铁矿分流制粒工艺烧结矿中形成更多的复合铁酸钙,其发育良好,并与磁铁矿、赤铁矿结晶互连;中孔厚壁结构增多,从而提高了烧结矿的强度。

关键词:镜铁矿;分流制粒;烧结工艺;烧结性能

中图分类号:TF4 文献标志码:A 文章编号:1672-7207(2014)11-3719-08

Improving sintering performance of brazilian specularite bearing mixture by separated granulation sintering process

ZHU Deqing, GUO Zhengqi, PAN Jan, ZHANG Feng

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: Improving of specularite sintering by separated granulation sintering process was studied, and metallurgical performance and mineralogy of product sinter were examined. The results show that the excellent sintering indexes are obtained as follows: productivity of 1.71 t/(m2·h), tumble index of 63.80%, and solid fuel consumptions of 65.24 kg/t under the conditions of mass 4.2% coke breeze, 8.5% moisture, separated granulation of specularite with 1.64 basicity for 6 min, granulating sintering mixture for 3min. Compared with traditional sintering process, productivity and tumble index increase by 18.8% and 10.7%, respectively, and solid fuel consumption decreases by 14.7%. The reduction index and reduction degradation index are 82.39% and 70.15%, respectively, which are excellent for blast furnace. The consolidation mechanism of product sinter is that more platy SFCA occurs, which are closely bonded with interlinkage of hematite and magnetite in the sinter of separated granulation process, and more round pores with thick wall exist.

Key words: specularite; separated granulation; sinter process; sintering performance

随着我国钢铁工业的蓬勃发展,粗钢产量的飞速递增,钢铁工业对铁矿石的需求量逐年攀升,进口矿石量迅猛增加,铁矿资源供不应求,使得我国钢铁工业的可持续发展面临巨大压力[1-4]。巴西镜铁矿品位高达67%以上,储量丰富、有害杂质低、价格低廉,如果能大量利用可以缓解目前所面临的压力[5-6]。但是由于该矿结构致密,表面光滑,因而表面润湿性差,制粒效果不佳,且高温反应性差,常规烧结过程中难以形成低熔点化合物。因此,在烧结料中其配比很低,如宝钢镜铁矿最高配比为10%,少数钢铁厂的配比一般为3%~5%,该矿的推广应用受到了限制[7-8]。目前,改善镜铁矿烧结性能的途径有:润磨预处理、复合造块和搭配高比例褐铁矿、优化原料结构等。润磨预处理镜铁矿,可以增强巴西镜铁矿的润湿热和表面亲水性,改善制粒效果,降低变形温度,提高巴西镜铁矿的高温反应性能,提高烧结利用系数,增加烧结矿强度,降低焦比,从而强化镜铁矿烧结,但是镜铁矿质地坚硬、可磨性差、磨矿成本高[8-10]。复合造块技术,通过对镜铁矿高压辊磨达到一定比表面积后进行造球,将得到的酸性球团和其他含铁原料、熔剂和燃料混匀烧结,可以制备质量优良的复合烧结矿[11]。也有研究发现:在高褐铁矿配比原料结构条件下,用镜铁矿替代巴西矿或者印度矿,烧结矿指标均有改善趋势,该条件下镜铁矿的配比可达到18%;但为利用镜铁矿而大幅度改变原料结构将对原料成分的稳定产生不利影响[7]。为此,本文作者针对镜铁矿制粒性差,高温反应性低,常规烧结过程中难以大量利用等困难,开展分流制粒强化镜铁矿烧结新工艺研究,即将镜铁矿精粉预先制成小球,然后与其他烧结物质混合制粒,实现高配比镜铁矿烧结,提高烧结矿产量,降低能耗,为高炉提供优质炉料,对解决我国铁矿资源短缺,具有重要的理论意义和应用价值。

1 原料性能和研究方法

1.1 原料性能

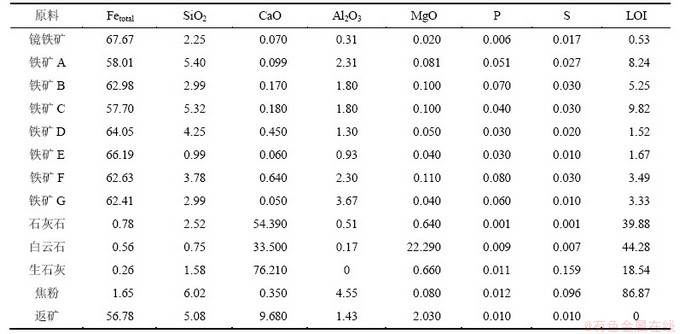

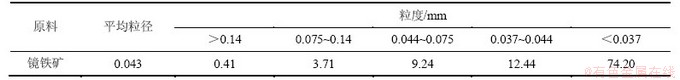

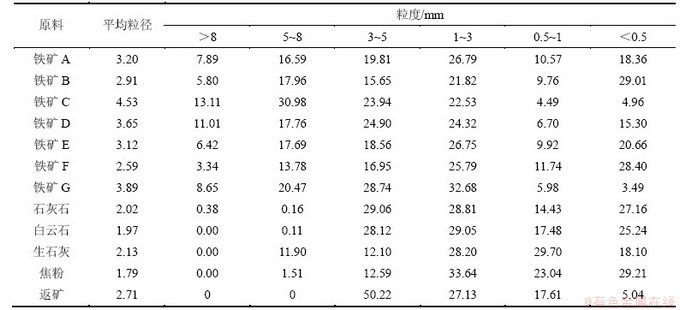

试验所采用的含铁原料包括镜铁矿精粉和粉矿两大类,所用熔剂主要是石灰石、白云石和生石灰,烧结用固体燃料为焦粉。各种原料的化学成分如表1所示,粒度组成如表2和表3所示。由表1可知:研究所用的含铁原料除A矿和C矿铁品位较低,分别为58.01%和57.7%;但是这2种矿烧损高,扣除烧损后,其铁品位显著升高。其他矿都是典型的高铁低硅原料,总铁含量62%以上,SiO2含量低于4.5%,尤其巴西镜铁矿铁品位高达67.67%,SiO2含量仅为2.25%。

1.2 研究方法

1.2.1 常规烧结

常规烧结试验流程主要包括混匀、配料、制粒、烧结、成品检测等环节,与铁矿粉常规烧结工艺的试验流程相同[12]。烧结矿化学成分与分流制粒烧结工艺相同。

表1 烧结原料化学成分(质量分数)

Table 1 Chemical composition of raw materials %

表2 镜铁矿的粒度组成(质量分数)

Table 2 Size distribution of specularite %

表3 原料的粒度组成

Table 3 Size distribution of raw materials %

1.2.2 分流制粒烧结

试验过程中将原料铁矿(精矿粉和粉矿)配料成2个系列:1) 高品位精矿中配加生石灰等熔剂并人工混匀,利用圆盘造球机制备出5~8 mm的小球;2) 将粉矿、石灰石、白云石和石灰石等熔剂,燃料和返矿人工混匀后,与精矿小球在圆筒混合机中混合制粒,将制粒后的混匀料布料于实验室烧结杯中,再经点火、烧结、冷却及烧结饼破碎,落下和筛分检测,具体工艺流程见文献[13]。

配料采用质量配料法,按烧结矿Fetotal质量分数为56.5%~58.5%,SiO2为5.0%,MgO为2.0%,总碱度为1.9,镜铁矿含量为含铁原料的30%,返矿外配35%的目标成分进行配料。

分流制粒试验在圆盘造球机中进行,主要技术参数为:直径1 000 mm,转速26 r/min,边高200 mm,倾角47°。

采用圆筒混合机进行混合制粒,圆筒混合机主要技术参数为:圆筒直径×长度为600 mm×1 400 mm,转速20 r/min。

烧结过程采用直径为185 mm的烧结杯,使用1 kg 粒度为10~16 mm成品烧结矿作铺底料,铺底料高度为30 mm,料层高度700 mm。天然气点火,点火时间为 1.5 min,点火温度为(1 100±50 ) ℃,点火负压为6 kPa;烧结负压12 kPa。到达烧结终点时,抽风负压调低至5 kPa,冷却5 min 后卸料,烧结饼经单齿辊破碎机破碎,然后2 m高度连续落下3次,经筛分分级,+5 mm部分为成品矿,-5 mm部分为返矿。成品烧结矿按ISO 3271—75标准检测转鼓强度,取样用于化学分析,按照GB l3242和GB l3241—91标准测定还原度和低温还原粉化率等冶金性能。并采用Leica DMRXE光学显微镜,扫描电镜等对其矿相进行研究。

评价指标包括透气性阻力、垂直烧结速度、成品率、利用系数和固体燃耗,其计算方法见文献[12]。

2 结果与分析

2.1 常规烧结试验

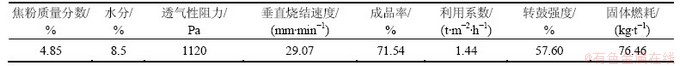

在配料成分、烧结试验设备等相同条件下,含铁原料中配加30%镜铁矿精粉进行常规烧结试验,在优化的工艺条件下取得的烧结指标见表4。在焦粉用量4.85%,水分8.5%时,烧结利用系数1.44 t/m2·h,转鼓强度57.60%,固体燃耗76.46 kg/t;转鼓强度较低,燃耗太高,无法满足生产需求。

2.2 镜铁矿分流制粒烧结工艺

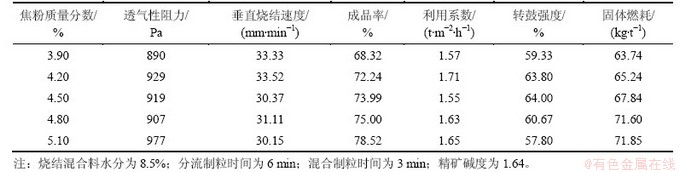

2.2.1 焦粉配比

焦粉配比对镜铁矿分流制粒烧结指标的影响见表5。可见:随着焦粉配比的提高,烧结矿产量和转鼓强度升高;当配入焦粉质量分数超过4.5%时,烧结矿的转鼓强度反而下降。适当提高焦粉用量可以提高料层温度,延长高温保持时间,有利于液相的生成,增加烧结矿的强度;但是过量的焦粉导致高温保持时间过长,燃烧带过宽,料层氧位下降,烧结矿过熔,料层透气性恶化,不利于铁酸钙的形成和烧结矿的产量及质量[14-15]。综合考虑烧结主要指标,推荐焦粉适宜配比为4.2%,相应利用系数为1.71 t/(m2·h),转鼓强度为63.80%,焦比为67.84 kg/t。

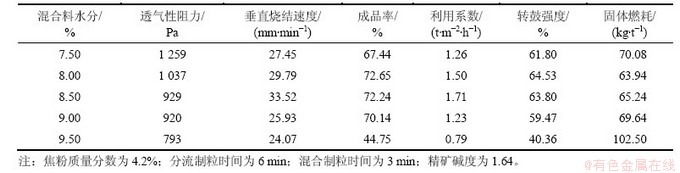

2.2.2 混合料水分

表6所示为混合料水分对镜铁矿分流制粒烧结指标的影响。由表6可见:随着混合料水分的增加,制粒效果改善,料层透气性增强,同时导热作用更加明显,烧结速度加快,烧结利用系数增加,转鼓升高;当水分超过8.5%时,过高的水分导致料层下部严重过湿,破坏了料层结构,引起利用系数,转鼓强度等烧结指标显著恶化,因此混合料水分质量分数8.5%最佳。

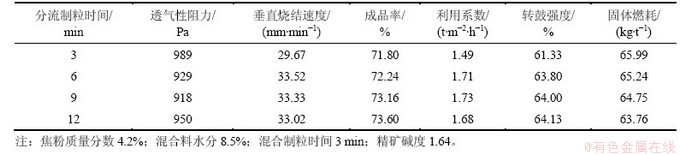

2.2.3 精矿分流制粒时间

镜铁矿分流制粒时间对烧结性能的影响如表7所示。由表7可见:随着分流制粒时间的延长,烧结各项性能均有所改善,当分流制粒时间超过6 min后,继续延长时间,烧结利用系数和烧结矿强度提高的幅度不大,趋于稳定。制粒时间太短,精矿未与生石灰充分混匀,制粒不够充分,小球结构脆弱,容易破碎,导致透气性差,烧结速度慢;增加分流制粒时间,增强了制粒小球的强度,同时生石灰颗粒与镜铁矿接触更加紧密,促进了烧结固相反应,有利于低熔点化合物和液相的生成[16];但是制粒时间太长,影响烧结生产效率,因此综合考虑,分流制粒时间6 min为宜。

表4 配加30%镜铁矿常规烧结指标

Table 4 Indexes of traditional sintering process for blending 30% specularite

表5 焦粉添加量对分流制粒烧结指标的影响

Table 5 Effect of coke dosage on separate granulation sintering process

表6 混合料水分对分流制粒烧结指标的影响

Table 6 Effect of moisture content in mixture on separate granulation sintering process

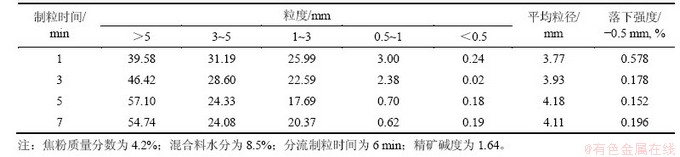

表7 精矿分流制粒时间对分流制粒烧结指标的影响

Table 7 Effect of separated granulation time on separate granulation sintering process

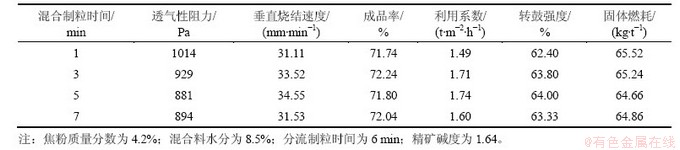

2.2.4 混合制粒时间

表8所示为混合制粒时间对镜铁矿分流制粒烧结性能的影响。由表8可见:随着混合制粒时间延长,制粒效果明显改善,冷态透气性变好,烧结速度增快,利用系数提高;但混合制粒时间过长,可能会导致已形成的准颗粒结构遭到破坏,影响混合料制粒效果和粒度组成(见表9),同时降低了圆筒混合制粒机的产量。综合制粒效果和烧结产质量指标来看,适宜的混合料制粒时间为3~5 min,此时烧结混合料透气性、烧结产质量指标均较好,固体燃耗也较低。

2.2.5 镜铁矿分流料的碱度

试验过程中,烧结矿总碱度保持1.9不变,通过改变生石灰的配比来调节分流制粒精矿部分的碱度。分流制粒精矿部分碱度对烧结性能的影响如表10所示。随着精矿部分碱度由0.45提高到2.27,烧结矿成品率、转鼓强度和利用系数得到显著提高,分别由62.59%,57.2%和1.33 t/(m2·h)上升到73.25%,64.01%和1.71 t/(m2·h);同时,固体燃耗也由74.48 kg/t降低到64.1 kg/t。这是由于增加镜铁矿分流制粒生石灰质量分数,镜铁矿部分形成了局部的高碱度,有利于固相反应的发生,促进了铁酸钙和液相的生成,因而提高了烧结矿的产质量[17]。

表8 混合料制粒时间对分流制粒烧结指标的影响

Table 8 Effect of mixture granulation time on separate granulation sintering process

表9 混合料制粒时间对粒度组成的影响

Table 9 Effect of mixture granulation time on size distributions of granules

表10 精矿分流制粒碱度对烧结指标的影响

Table 10 Effect of basicity of concentrate for separate granulation on sintering indexes

2.3 成品烧结矿的冶化性能

2.3.1 成品烧结矿的化学成分

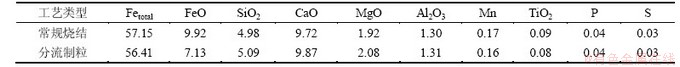

表11所示为常规烧结和分流制粒工艺所得烧结矿的化学成分。由表11可知:所有成分均达到配料设计的要求,其中S和P等有害杂质含量低,其化学成分完全满足高炉冶炼的需求。常规烧结中FeO含量明显高于分流制粒烧结,这是因为常规烧结中焦比为4.85%,高于分流制粒烧结,还原气氛增强。

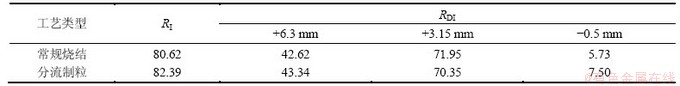

2.3.2 成品烧结矿的冶金性能

成品烧结矿的还原性指数(RI)和低温还原粉化率(RDI) 见表12。镜铁矿经分流制粒后,成品烧结矿的还原性指数由80.62%提高到82.39%,而低温还原粉化率RDI+3.15 mm达70.35%,略有降低。由此表明,分流制粒工艺能获得具有良好冶金性能的烧结矿。

2.4 烧结矿矿相分析

2.4.1 矿物组成

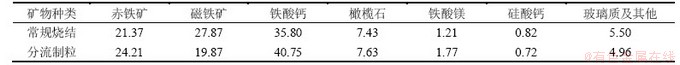

烧结矿经光学显微镜鉴定,其主要矿物组成为:赤铁矿(Fe2O3),磁铁矿(Fe3O4),复合铁酸钙(SFCA)。少量橄榄石(CaO·FeO·SiO2),铁酸镁(MgO·Fe2O3),硅酸钙(2CaO·SiO2)及玻璃质等。其具体含量如表13所示。由表13可见:镜铁矿经分流制粒后,强度高和还原性好的复合铁酸钙粘结相含量显著提高,由常规烧结的35.80%提高到40.75%;而不利于烧结矿强度和冶金性能的硅酸盐和玻璃质等矿物含量降低。

2.4.2 微观结构

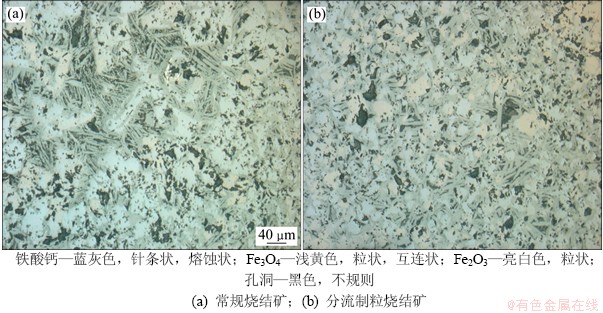

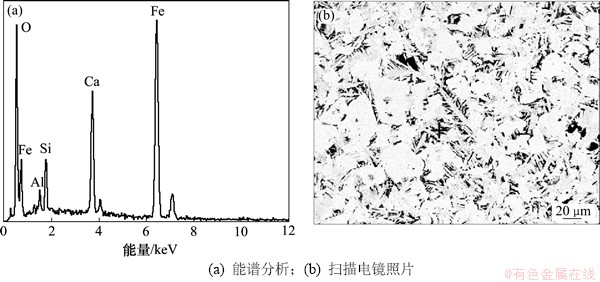

图1所示为铁酸钙在烧结矿中的分布状况。由图1可知:镜铁矿经过分流制粒烧结后,铁酸钙结晶改善,结构更加稠密,分布均匀,并与磁铁矿紧密互连,相互胶结,形成更强的结构微区。图2所示为分流制粒烧结工艺中成品烧结矿铁酸钙扫描电镜,证实以复合铁酸钙形态存在。

表11 成品烧结矿的化学成分(质量分数)

Table 11 Chemical composition of product sinter %

表12 成品烧结矿的冶金性能

Table 12 Metallurgical properties of product sinter %

表13 烧结矿矿物组成(质量分数)

Table 13 Mineral composition of product sinter %

图1 烧结矿铁酸钙结晶分布状况

Fig. 1 Distribution of calcium ferrite in sinter product

图2 复合铁酸钙扫描电显镜照片和能谱分析

Fig. 2 SEM image and energy dispersive analysis of calcium ferrite

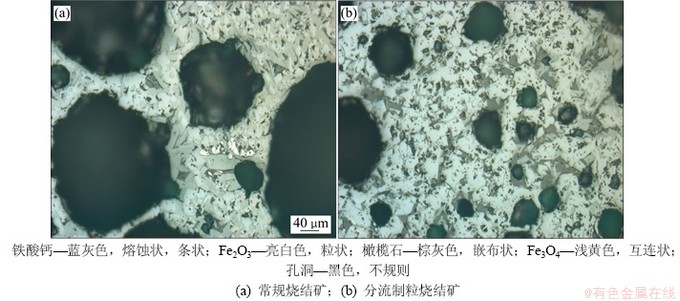

图3 烧结矿孔洞的分布状况

Fig. 3 Pore distribution in product sinter

图3所示为成品烧结矿的孔洞分布状况。由图3(a)可见,常规烧结工艺为大孔薄壁结构,烧结矿转鼓强度57%左右,镜铁矿经分流制粒烧结后,焦粉比例明显降低,孔洞发展为中孔厚壁结构,硅酸盐液相嵌布在熔蚀状的铁酸钙缝隙中,紧密胶结,烧结矿的转鼓强度提高到64%左右,转鼓强度大幅度提高[18]。

3 结论

1) 在巴西某镜铁精粉配比占铁料的30%,焦粉用量4.2%(质量分数),混合料水分8.5%,分流制粒时间6 min,混合制粒时间3 min,精矿分流制粒的碱度1.64的条件下进行烧结,取得了利用系数为1.71 t/(m2·h),转鼓强度为63.80%,固体燃耗为65.24 kg/t的良好指标;与常规烧结相比,分流制粒显著改善烧结矿产质量,降低固体能耗,实现了高配比镜铁矿烧结。

2) 分流制粒成品烧结矿还原度和还原粉化率分别为82.39%和70.15%,具有良好的冶金性能。

3) 与常规烧结工艺相比,分流制粒工艺烧结矿中复合铁酸钙含量明显增加,其发育完善,结晶优良,与其他矿物胶结良好;烧结矿内中孔厚壁结构增多,显著改善了烧结矿的强度和冶金性能。

参考文献:

[1] 陈亮亮, 刘养洁. 世界铁矿资源分布对我国钢铁工业发展的影响[J]. 经济研究导刊, 2010, 79(5): 35-36.

CHENG Liangliang, LIU Yangjie. The distribution of the word’s iron ore of the impact of the development of China’s iron and steel industry[J]. Economic Research Guide, 2010, 79(5): 35-36.

[2] 王颖. 我国铁矿资源形势分析与其可持续供给的策略[J]. 金属矿山, 2008, 379(1): 12-14.

WANG Ying. Analysis of China iron resource situation and strategy of its sustainable supply[J]. Metal Mine, 2008, 379(1): 12-14.

[3] 张泾生. 我国铁矿资源开发利用现状及发展趋势[J]. 钢铁, 2007, 42(2): 1-6.

ZHANG Jingsheng. Status and trend of exploitation and utilization of iron ore resources in China[J]. Iron and Steel, 2007, 42(2): 1-6.

[4] Lu L, Holmes R J, Manuel J R. Effects of alumina on sintering performance of hematite iron ores[J]. ISIJ International, 2007, 47(3): 349-358.

[5] 朱德庆, 唐艳云, Mende V, 等. 高压辊磨预处理强化巴西镜铁矿球团[J]. 北京科技大学报: 自然科学版, 2009, 31(1): 30-34.

ZHU Dengqing, TANG Yanyun, Mende V, et al. Improvement in pelletization of Brazilian specularite by high-pressure roller grinding[J]. Journal of University of Science and Technology Beijing: Science and Technology, 2009, 31(1): 30-34.

[6] 胡洵璞, 刘敏媛. 高品位巴西铁精矿粉在烧结生产中的应用研究[J]. 钢铁研究, 2010, 38(2): 17-19.

HU Xunpu, LIU Minyuan. Application research on a high grade brazilian concentrates in sintering process[J]. Research and Iron & Steel, 2010, 38(2): 17-19.

[7] 陈伟, 高丙寅, 杨玉兵, 等. 镜铁矿烧结性能试验研究[J]. 河南冶金, 2012, 20(3): 6-7.

CHEN Wei, GAO Bingyin, YANG Yubing, et al. Experiment study on sintering properties of specularite[J]. Henan Metallurgy, 2012, 20(3): 6-7.

[8] 朱德庆, 王志远, 潘建, 等. 巴西某镜铁精粉的烧结特性及强化工艺[J]. 中南大学学报: 自然科学版, 2006, 37(5): 878-882.

ZHU Dengqing, WANG Zhiyuan, PAN Jian, et al. Sintering behaviors of Brazilian hematite concentrate and its improvements[J]. Journal of Central South University: Science and Technology, 2006, 37(5): 878-882.

[9] 王昌安, 王新继, 胡承凡, 等. 辊磨预处理磁铁精矿活化机理初探[J]. 烧结球团, 2005, 30(2): 16-18.

WANG Changan, WANG Xinji, HU Chengfan, et al. Study of the activation mechanisms about pretreat magnetite concentrate by high pressure grinding[J]. Sintering and Pelletizing, 2005, 30(2): 16-18.

[10] 王昌安. 强化球团制备的工艺及机械化学机理研究[D]. 长沙: 中南大学资源加工与生物工程学院, 2002.

WANG Changan. Study on technics and mechanism chemistry mechanism of strengthening pelletization[D]. Changsha: School of Resources Processing and Bio-engineering, Central South University, 2002.

[11] JIANG Tao, LI Guanghui, WANG Haitao, et al. Composite agglomeration process (CAP) for preparing blast furnace burden[J]. Ironmaking & Steelmaking, 2010, 37(1): l-7.

[12] 孟君. 基于巴西铁矿的烧结基础性能研究[D]. 长沙: 中南大学资源加工与生物工程学院, 2008: 21-22.

MENG Jun. Investigation on sintering basic characteristic of iron ore in Brazil[D]. Changsha: Central South University. School of Resources Processing and Bio-engineering, 2008: 21-22..

[13] 张汉泉. 分流制粒强化高铁低硅烧结工艺及机理研究[D]. 长沙: 中南大学资源加工与生物工程学院, 2001.

ZHANG Hanquan. Study of the technology and mechanism of high iron and lower silica sintering improved by separated granulation[D]. Changsha: Central South University. School of Resources Processing and Bio-engineering, 2001.

[14] ZHU Deqing, LI Jian, PAN Jian, et al. Sintering behaviours of chromite fines and the consolidation mechanism[J]. Int J Miner Process, 2008, 86(1/4): 58-67.

[15] 傅菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社, 1996: 38, 130-135.

FU Juying, JIANG Tao, ZHU Deqing. Sintering and pelletizing[M]. Changsha: Central South University of Technology Press, 1996: 38, 130-135.

[16] 何木光, 张义贤, 宋剑, 等. 钒钛磁铁精矿预制粒烧结研究[J]. 中国冶金, 2012, 22(11): 35-38.

HE Muguang, ZHANG Yixian, SONG Jian, et al. Sintering of V-Ti magnetite concentrate particles prefabricated[J]. China Metallurgy, 2012, 22(11): 35-38.

[17] 范晓慧, 陈许玲, 李骞, 等. 含钛铁精矿高铁低硅烧结技术[J]. 中南大学学报: 自然科学版, 2006, 37(3): 482-484.

FAN Xiaohui, CHEN Xuling, LI Qian, et al. S High iron and low silica sintering techniques of titaniferous iron concentrate[J]. Journal of Central South University: Science and Technology, 2006, 37(3): 482-484.

[18] 陈耀铭, 陈锐. 烧结球团微观结构[M]. 长沙: 中南大学出版社, 2011: 69-95.

CHEN Yaoming, CHEN Rui. Microstructure of sinter and pellet[M]. Changsha: Central South University Press, 2011: 69-95.

(编辑 赵俊)

收稿日期:2013-11-12;修回日期:2014-02-18

基金项目(Foundation item):国家科技部火炬计划项目(2011GH561685) (Project(2011GH561685) supported by the China Torch Program)

通信作者:朱德庆(1964-),男,湖南安乡人,博士,教授,博士生导师,从事烧结球团、直接还原及资源综合利用等研究;电话:0731-88836942;E-mail: dqzhu@csu.edu.cn