网络首发时间: 2019-04-10 16:56

稀有金属 2020,44(10),1009-1018 DOI:10.13373/j.cnki.cjrm.xy19030033

短时超温对定向凝固DZ125合金微观组织和拉伸性能的影响

安文瑞 郑为为 郑运荣 冯强

北京科技大学新金属材料国家重点实验室

摘 要:

超温是航空发动机涡轮叶片一种常见的服役损伤形式,然而目前国内针对涡轮叶片用定向凝固高温合金在超温条件下的微观组织与力学性能的研究还比较有限。以定向凝固DZ125合金为研究对象,研究了DZ125合金在1100~1270℃温度范围内热处理3 min~2 h的微观组织退化规律,并开展了1100~1240℃温度范围内的拉伸性能测试。结果表明:1100~1230℃温度范围内γ′相短时间便大量溶解,温度超过1160℃时仅5 min后γ′相体积分数便进入稳定状态。随着超温温度升高,γ′相溶解加剧,直至1230℃下枝晶干γ′相完全溶解。温度超过1240℃时残余共晶γ′相开始回溶,1245℃时富Hf元素的MC2 碳化物发生初熔。同样超温热暴露参数下空冷后的γ′相体积分数比水冷样品高约10%。由于超温导致的γ′相大量溶解,使得DZ125合金的拉伸屈服强度从1100℃下的129 MPa降到了1240℃的7 MPa,抗拉强度则从168 MPa降到了24 MPa。超温使得DZ125合金微观组织迅速退化,进而导致力学性能的大幅度降低。

关键词:

DZ125定向凝固合金 ;超温 ;微观组织 ;拉伸性能 ;

中图分类号: V232.4

作者简介: 安文瑞(1989-),男,山西朔州人,博士,研究方向:高温合金结构材料,E-mail:everyivory@163.com;; *郑为为,副研究员,电话:010-62334919,E-mail:zhengww@skl.ustb.edu.cn;

收稿日期: 2019-03-19

基金: 国家科技部高技术研究发展计划项目(2012AA03A513); 教育部技术支撑重点项目(625010337)资助;

Overheating Effect on Microstructure and Tensile Property of Directionally Solidified DZ125 Superalloy

An Wenrui Zheng Weiwei Zheng Yunrong Feng Qiang

State Key Laboratory for Advanced Metals and Materials,University of Science and Technology Beijing

Abstract:

Overheating is a common service damage form for aero-engine turbine blades,while limited domestic studies focused on the effect of overheating on the degradation of microstructure and mechanical properties of directionally solidification superalloy.In this paper,microstructural characterization was conducted in a widely used directionally solidification superalloy DZ125 after overheating at 1100 ℃ to 1270 ℃ for 3 min to 2 h;tensile tests were also carried out at 1100 ℃ to 1240 ℃.The results showed that the γ'phase dissolved rapidly between 1100 ℃ and 1230 ℃.When the temperature exceeded 1160 ℃,the volume fraction of γ' phase reached steady state after only 5 min as the overheating temperature rose,more γ' phase dissolved and γ' phase in the dendrites completely dissolved at 1230 ℃.The residual eutectic γ' phase began to dissolve at 1240 ℃.The MC2 carbides with Hf enrichment suffered incipient melting at 1245 ℃.In addition,cooling method also affected the volume fraction of γ' phases,air cooling always resulted in a 10% higher of volume fraction than water cooling at the same overheating temperature.Because of γ' dissolution,the tensile properties gradually weakened with overheating temperature increasing from 1100 ℃ to 1240 ℃:the yield strength of DZ125 alloy decreased from 129 MPa at 1100 ℃ to 7 MPa at 1240 ℃,and the corresponding tensile strength decreased from 168 MPa to 24 MPa.Serious microstructural degradation of DZ125 alloy caused by overheating led to a significant damage of mechanical properties.

Keyword:

DZ125 directionally solidified superalloy; overheating; microstructure; tensile properties;

Received: 2019-03-19

涡轮叶片是航空发动机最重要的热端部件之一,承受着高温、高应力与高温燃气腐蚀与冲击,服役环境十分苛刻。超温服役损伤是一种比较常见的涡轮叶片服役损伤形式。超温使得涡轮叶片性能退化或出现裂纹,进而提前退役;严重者可能发生叶片断裂的严重事故。国内外有过多起超温导致发动机失效的案例

[1 ,2 ,3 ,4 ,5 ,6 ,7 ]

,超温分为过热和过烧两种状态:当涡轮叶片的工作温度超过正常工作温度但低于合金固相线温度时称为过热,而超过固相线温度时则被称为过烧

[8 ,9 ]

。通常可能引起超温的情况包括:起飞时燃油异常燃烧、飞行时发动机负载突增、叶片冷却结构被堵塞以及涂层剥落等

[5 ,7 ,10 ]

。超温服役一般持续时间较短,但是由于其较高的温度,会造成涡轮叶片微观组织严重损伤,如γ′相溶解、碳化物溶解、初熔等。因此,超温检查已成为发动机维修中的重要环节。针对具体的航空机发动机叶片材料,系统地研究其在超温条件下的微观组织和实时力学性能变化,是非常有必要的。

国内外对超温损伤的研究非常重视。20世纪50,60年代,美国密歇根大学

[11 ,12 ]

通过对正常服役温度蠕变中断试样进行超温热暴露,然后继续进行同样蠕变测试的方法研究超温对多晶高温合金力学性能的影响。研究发现不同合金的超温损伤机制不同:M252合金由于超温热暴露后的冷却过程γ′相快速重新析出,其蠕变性能没有退化;In700合金晶界碳化物在超温下溶解,使得蠕变裂纹容易在晶界扩展,所以蠕变寿命降低。国内的超温研究主要针对变形高温合金和铸造等轴晶高温合金,以失效分析居多

[5 ,13 ]

,少数研究分析了超温对高温合金组织与性能的影响

[9 ,14 ]

。同时,国内关于高温合金在实时超温条件下的力学性能研究较少,大部分研究将试样超温热暴露以后再进行正常服役温度下(≤1000°C)的力学测试

[9 ,14 ,15 ,16 ]

。童锦艳等

[15 ,16 ]

在对变形高温合金GH4033/GH4037超温服役损伤研究中发现,超温热暴露试样的γ′相等微观组织会在蠕变测试的加热和保温阶段发生恢复,这种测试方法无法反映真实超温损伤状态下的力学性能。

近年来,Cormier等

[17 ,18 ,19 ]

为模拟单晶高温合金涡轮叶片在正常服役过程中突然遭遇超温的工况,开发了变温蠕变试验。具体方法为:在正常服役温度蠕变过程中,快速升温至超温温度,保持一定时间后快速降温到起始蠕变温度,整个过程应力保持不变。研究发现,超温导致的微观组织退化是蠕变寿命降低的主要因素。本课题组前期通过超温短时热暴露和超温温度拉伸试验研究了铸造等轴晶高温合金K465合金的超温微观组织损伤和超温实时力学性能,结果表明基体γ′相和晶界γ′膜的退化导致了超温实时拉伸性能下降

[20 ]

。

定向凝固DZ125高温合金被广泛应用于1000°C以下工作的燃气涡轮转子叶片和1050°C以下工作的导向叶片及其他高温部件。近年来针对DZ125合金的研究主要集中在正常服役条件下的微观组织演变和力学性能退化

[21 ]

。然而,针对DZ125合金在超温条件下的微观组织及高温力学性能的研究还未见公开报道。

本研究以国产定向凝固DZ125高温合金为研究对象,通过观察与表征其在超温条件下的微观组织特征并测试不同超温温度下的拉伸性能,从而获得微观组织退化对力学性能的影响规律。本研究成果完善了定向凝固DZ125合金的高温微观组织与力学性能数据库,为其超温服役损伤机理研究和超温服役损伤评价方法建立奠定基础。同时,也为相关航空发动机叶片服役温度和应力的设计提供了参考。

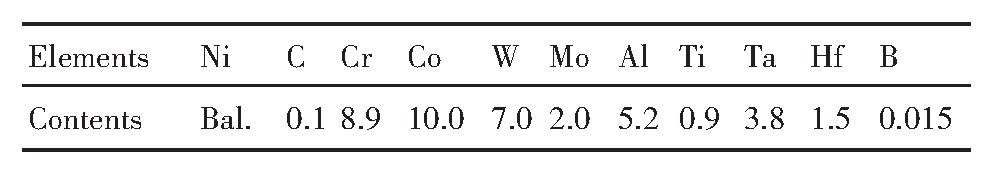

1 实验

本研究采用的DZ125合金均为中国航空发动机集团公司北京航空材料研究院提供的Φ15 mm×170 mm精铸试棒,所有试棒均经过了1180°C/2 h+1230°C/3 h/AC+1100°C/4 h/AC+870°C/20 h/AC的标准热处理。为了保证微观组织的均匀性及拉伸性能的可比较性,热暴露试样和拉伸试样均取自同一批定向试棒均匀晶区。DZ125合金试棒的化学成分见表1,该成分由钢研纳克检测技术有限公司通过化学法分析所得。

为了研究超温条件下的DZ125合金微观组织演变规律,从定向试棒上垂直于[001]生长取向切取3 mm薄片进行超温热暴露试验。为了研究超温时间对微观组织的影响,在1160°C和1200°C下热暴露3 min~2 h后水冷处理。在此研究基础上选择5 min为短时超温热暴露时间。在1100~1270°C范围内开展短时超温热暴露实验,随后采用空冷与水冷两种冷却方式。通过水冷样品模拟叶片材料在实时超温下的状态,通过空冷样品模拟叶片材料在经历了超温服役后自然冷却到室温的状态。实验在空气气氛下的管式炉内进行,采用标准热电偶紧贴样品,以确保温度的准确性。

表1 DZ125合金的主要化学成分 下载原图

Table 1 Measured chemical composition of DZ125 alloy(%,mass fraction)

拉伸试验在长春机械科学研究院有限公司生产的DDL50电子万能试验机上进行。为了避免较高的测试温度对夹具造成损伤,加热采用丹麦Mcore公司特制的超高温加热炉和非标板状试样,实验时夹具位于炉膛外。加热炉结构与拉伸试样尺寸见图1。该型加热炉符合美国ASTM D638-14拉伸性能测试标准。试样变形采用Epsilon 3549型引伸计测量。

超温拉伸实验根据《GB/T 228.2-2015金属材料拉伸试验第2部分:高温试验方法》,试验温度为1100,1160,1200和1240°C,到温后保温10min开始加载,屈服前的拉伸速率为5×10-5 s-1 ,屈服后为3×10-3 s-1 。拉伸断裂后打开炉膛,自然冷却试样。每个温度下进行两次测试,拉伸性能取其平均值。

将超温热暴露后的样品沿(001)面切开,观察横截面组织。拉伸断裂样品则观察其纵截面的组织。样品表面经磨光、抛光后浸蚀,采用H3 PO4 :HNO3 :H2 SO4 =3:10:12(体积比)电解液,在2~3 V电压下浸蚀3~5 s。采用ZEISS AXIO Imager A2m型光学显微镜(OM)及ZEISS Supra55场发射扫描电子显微镜(FESEM)进行微观组织观察。如无特殊说明,本文的微观组织照片均为SEM照片。利用Photoshop软件,通过网格计点法

[8 ]

统计残余共晶组织中的γ′相体积分数和枝晶干中心部位γ′相体积分数。利用Image Pro软件的“平均等效直径模式”统计γ′相平均尺寸。连续拍照6张200倍的OM照片用于统计残余共晶γ′相。随机拍摄5张20000倍的SEM照片用于统计枝晶干中心部位γ′相体积分数和平均尺寸。

图1 超高温拉伸试验加热炉及试样示意图

Fig.1 Sketch of the tensile test system(mm)(a)Heating furnace;(b)Tensile specimen

2 结果

2.1 标准热处理后的微观组织

图2为标准热处理后的DZ125合金的微观组织形貌。DZ125合金由γ基体,γ?相、残余共晶组织和碳化物等组成。图2(a)为枝晶干区域γ?相形貌图。枝晶干区域一次γ?相呈均匀、细小的立方状,体积分数约为67.6%,平均尺寸约为496 nm。在γ?通道内分布着非常细小的球状的二次γ?相,下文如无特殊说明,则γ?相一般为一次γ?相。枝晶干与枝晶间的γ?相形貌没有明显差异。碳化物与残余共晶组织等分布于枝晶间及晶界区域。根据陈亚东等

[22 ]

的研究结果,DZ125合金中碳化物主要有3种:富Ta的MC(1) 型碳化物、富Hf与Ta的MC(2) 型碳化物和富W,Cr和Mo的M6 C型碳化物。MC(1) 型碳化物呈骨架状形貌,如图2(b)所示。MC(2) 型碳化物呈细小、块状形貌,主要分布在葵花状的残余共晶组织附近和晶界上,如图2(c)所示。M6 C型碳化物含量较少,一般附着在MC(1) 边缘,如图2(d)所示。

2.2 短时超温热暴露后的微观组织

2.2.1 枝晶干γ′相

在不同温度下经3 min~2 h超温热暴露后,DZ125合金的枝晶干中心部位γ?相体积分数如图3所示。体积分数统计结果表明,在1160°C和1200°C下经5 min超温热暴露后,DZ125合金γ相体积分数由标准热处理态的67.6%分别急剧降低至28%和14%,热暴露时间从5 min延长到2 h,γ?相体积分数基本不变。上述结果说明:DZ125合金经5 min超温热暴露后γ?相体积分数即进入了稳定状态。

图2 DZ125合金经标准热处理后的典型显微组织形貌

Fig.2 Typical as-received microstructure of DZ125 alloy after standard heat treatment

(a)γprecipitates in dendrite core;(b)MC(1) carbides in interdendritic region;(c)MC(2) carbides and eutectic in interdendritic re?gion;(d)MC(1) carbides and M6 C carbides in interdendritic region

图3 在1160°C和1200°C热暴露3 min~2 h并水冷后,DZ125合金枝晶干中心的γ?相体积分数

Fig.3 Volume fraction ofγ?precipitates in the dendrite core in DZ125 alloy after over-heating treatment at 1160°C and 1200°C for 3 min~2 h followed by water quenching

在不同温度超温热暴露5 min并经不同方式冷却后,DZ125合金的枝晶干区域微观组织形貌如图4所示,其中图4(c~h)右上角图为二次γ?相形貌。经短时超温热暴露后,DZ125合金中一次γ?相发生溶解,基本保持方块状形貌,边角部位变为圆弧状,如图4(a~f)所示。超温温度超过1230°C时,一次γ?相完全溶解,如图4(g,h)所示。在空冷样品中,随着超温温度的升高,一次γ?相溶解量增加,使γ基体的γ?形成元素的饱和度增大,随后空冷析出更多和更粗的球状二次γ?。如图4(c,e,g)所示。水冷样品中,低于1160°C时二次γ?相没有析出,如图4(d)所示。温度高于1160°C后,二次γ?相数量开始增多,但是尺寸基本没有变化,如图4(f,h)所示。同样温度下,空冷样品的二次γ?相尺寸大于水冷样品。

图4 在不同温度下热暴露5 min并经不同冷却方式后,DZ125合金枝晶干处的微观组织形貌

Fig.4 Microstructure in dendrite core of DZ125 alloy after different temperature overheating for 5 min followed by different cooling methods

(a)1100°C,air cooling;(b)1100°C,water quenching;(c)1160°C,air cooling;(d)1160°C,water quenching;(e)1200°C,air cooling;(f)1200°C,water quenching;(g)1240°C,air cooling;(h)1240°C,water quenching

在不同温度超温热暴露5 min并经不同方式冷却后,DZ125合金的枝晶干γ?相的体积分数和平均尺寸统计结果见图5。1100°C热暴露5 min后空冷与水冷条件下γ?相体积分数接近,均已下降至约46%,如图5(a)所示。1100°C热暴露5 min后空冷和水冷处理后的γ?相平均尺寸接近,分别为322和330 nm,如图5(b)所示。随着超温温度的升高,γ?相体积分数逐渐下降,值得注意的是,空冷条件下γ?相体积分数比水冷后高。在1120°C热暴露后,空冷后的γ?相体积分数比水冷后高3%。当热暴露温度超过1140°C时,空冷后的γ?相体积分数比水冷后高10%左右。当热暴露温度超过1120°C时,空冷后的γ?相平均尺寸均大于水冷试样。

图5 在不同温度下热暴露5 min并经不同冷却方式后,DZ125合金枝晶干中心处γ?相的体积分数和平均尺寸

Fig.5 Volume fraction(a)and average size(b)ofγ?precipi?tates in the dendrite core of DZ125 alloy after different temperature overheating for 5 min followed by different cooling methods

2.2.2 枝晶间微观组织

DZ125合金经不同温度超温热暴露后的枝晶间区域和晶界区域的微观组织形貌见图6。当温度低于1230°C时,DZ125合金中依然存在少量M6 C型碳化物,如图6(a)所示。温度大于等于1230°C时M6 C型碳化物基本消失。温度低于1240°C时,残余共晶γ?相的体积分数没有明显的变化;当温度超过1240°C后,残余共晶γ?相快速溶解,并在1270°C下基本消失。MC(2) 型块状碳化物在温度低于1245°C,即发生初熔前其形貌也保持不变,如图6(b)箭头所示。DZ125合金经1245°C热暴露5 min后发生初熔。初熔首先在富Hf的MC(2) 型块状碳化物发生。枝晶间区域的MC(2) 型碳化物初熔会引发附近的残余共晶γ?相也发生初熔,初熔区内部呈花瓣状形貌,如图6(c)中箭头所示所示。同时,部分晶界上的MC(2) 型碳化物也发生初熔,如图6(d)中箭头所示。1270°C热暴露5 min后的MC(1) 型碳化物形貌见图6(e),MC(1) 型碳化物基本没有发生变化,依然维持骨架状形貌,与标准热处理状态保持一致。

图6 在不同温度下热暴露5 min并经水冷后,DZ125合金枝晶间和晶界区域的微观组织形貌

Fig.6 Microstructure in interdendritic region and grain bound?ary of DZ125 alloy after different temperature overheat?ing for 5 min followed by water quenching

(a,b)1210°C,interdendritic region;(c)1245°C,interden?dritic region;(d)1245°C,grain boundary;(e)1270°C,in?terdendritic region

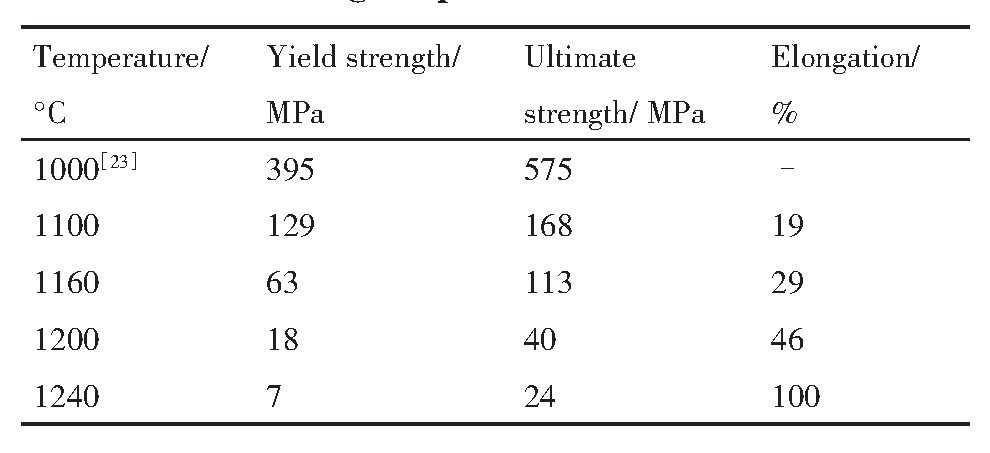

2.3 超温拉伸性能

DZ125合金在1000~1240°C范围内的拉伸性能如表2所示,其中1000°C的性能数据来自航空材料数据手册

[23 ]

,1100,1160,1200和1240°C的数据为实验测量数据。DZ125合金在1000°C(正常服役温度)下的屈服强度为395 MPa,抗拉强度为575 MPa。在1100°C下,屈服强度降为129 MPa,抗拉强度降为168 MPa,相比1000°C分别大幅度降低67%和70%。随着温度上升,强度迅速下降。在1240°C下屈服强度降为7 MPa,抗拉强度为24MPa。同时,试样的总伸长量逐步增大,从1100°C的19%增加到100%。

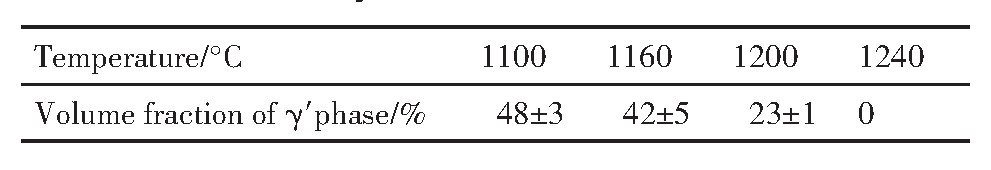

2.4 超温拉伸断裂后的微观组织

拉伸断裂试样的微裂纹主要分布在枝晶间区域的残余共晶γ?或碳化物附近,如图7所示。为了研究DZ125合金拉伸性能变化的原因,选取距离断口12 mm的均匀变形区纵截面进行观察与分析。该区域γ?相体积分数见表3。随拉伸温度升高,γ?相体积分数逐渐降低,从1100°C的48%降为1240°C的0%,与短时超温热暴露试验结果接近。

表2 DZ125合金在不同温度下的拉伸性能 下载原图

Table 2 Tensile properties of DZ125 alloy at different overheating temperature

图7 DZ125合金在不同温度拉伸试验后距离断口2 mm处纵截面微裂纹形貌

Fig.7 Cracks at the longitudinal section 2 mm away from the fracture surface of DZ125 alloy after different tempera?ture tensile at 1160°C(a)and 1240°C(b)

表3 DZ125合金在不同温度下拉伸试验后距离断口12 mm处纵截面的γ'体积分数 下载原图

Table 3 Volume fraction ofγ'precipitatesat the longitu-dinal section 12 mm from fracture surface of DZ125 alloy after tensile tests

3 分析与讨论

3.1 短时超温对DZ125合金微观组织的影响

高温合金在热暴露条件下会发生微观组织的退化,进而导致力学性能损伤,而超温服役条件下的微观组织退化更为严重。本研究表明短时超温对DZ125合金的γ?相、残余共晶组织、碳化物等组织均会产生影响。

对枝晶干微观组织的观察显示,DZ125合金在1100°C下热暴露5 min后γ?相体积分数降到了46%,此时γ?相体积分数已经低于了经1050°C热暴露900 h后的49%

[21 ]

。根据金属学原理,随着温度的升高,合金基体中γ?相形成元素含量增加,γ?溶解加剧,其平衡态体积分数逐渐降低

[15 ]

。所以,在超温服役状态下,γ?相退化程度远远超过正常服役状态。DZ125合金在1230°C下热暴露5 min后,枝晶干γ?相完全溶解(图5)。

相比于正常服役温度,超温温度下γ?相不仅溶解量大,而且溶解速率大幅度加快。图3显示当温度大于等于1160°C时,DZ125合金热暴露仅5min即进入了稳定状态。而DZ125合金在正常服役温度范围(900~1050°C)内热暴露300~600 h后其γ′相体积分数才达到稳定状态数值

[21 ]

。在恒定温度下,γ?相体积分数(Fvγ? )与时间(t)的关系可以用Johnson-Mehl-Avrami-Kolmogorov(JMAK)渐进方程

[24 ,25 ]

来描述:

式中,Fvlim 为该温度下平衡状态时γ?相的体积分数,F1 为t=0时γ?相体积分数与平衡态时γ?相体积分数的差值,t1 为到达平衡态的特征时间,n为与材料和温度相关的常数,n值越大,γ?相溶解速率越快。利用JMAK方程模拟DZ125合金枝晶干γ?相溶解结果见图3。对比文献中的数据,DZ125合金在1050,1160和1200°C下的n值分别为1.14

[21 ]

,2.28和3.74,说明相比于正常服役温度,γ?相在超温温度下溶解速率极快。γ?相的溶解是扩散控制反应

[24 ,26 ]

,主要受Al,Ti,Nb等元素在γ基体(可近似为纯Ni)的扩散系数影响

[25 ]

。随着温度升高,元素的扩散系数会逐渐增大,如Ti元素在Ni中的扩散速率在900,1100和1200°C下分别为4×10-16 ,1.2×10-14 和7×10-14 m2 ?s-1

[27 ]

。因此,由于超温下扩散速率的提高,γ?相溶解速率相比正常服役温度状态大幅度提高

[24 ,28 ]

。

冷却速度不同,高温下溶解的γ?相在随后的冷却过程中会发生不同程度的重新析出。Liu等

[29 ]

发现热处理过程中较慢的冷速会导致DD3合金析出较为粗大的γ?相。Cormier等

[28 ]

和喻健等

[30 ]

发现镍基高温合金在热处理后的冷却过程中会析出二次γ?相,只有冷却速率超过170°C?s-1 时才能避免

[28 ]

。本研究发现当超温温度为1100°C时,冷却方式的影响较小;温度超过1120°C后,空冷样品的一次γ?相平均尺寸和体积分数均大于水冷样品(图5),同时空冷样品也拥有相对粗大的二次γ?相(图4)。这主要是由于在1100°C下热暴露5 min后,DZ125合金的γ?相溶解相对较少,基体内的γ?相形成元素过饱和度不高,γ?相在冷却过程中析出或长大的驱动力较低。所以,冷却方式的差异对一次γ?相影响不大;在超温热暴露过程中溶解的二次γ?相也不会重新析出。随着温度升高,γ?相溶解增多,基体内的γ?相形成元素过饱和度逐渐增大,冷却过程中γ?相析出和长大的驱动力逐渐增大。空冷样品冷速较慢,基体中的γ?相形成元素有足够时间扩散,进而使得一次γ?相长大、二次γ?相重新析出。水冷样品冷速较快,抑制了γ?相形成元素的扩散,所以水冷样品中的一次γ?相和二次γ?相尺寸较小。

超温除了对枝晶干微观组织有影响之外,枝晶间的碳化物、残余共晶等也会发生变化。当温度超过1230°C时,枝晶干γ?相完全溶解,同时M6 C碳化物完全溶解。由于铸造高温合金的残余共晶γ?相相比于枝晶干区域γ′相含有更多的γ?相形成元素如Al,Ti等,因此残余共晶γ?相的溶解温度相对较高

[8 ,26 ,31 ]

。直到超温热暴露温度超过1240°C时,残余共晶γ?相的积分数开始降低,在1270°C下,残余共晶γ?相基本消失。温度大于等于1245°C时,DZ125合金中富Hf的MC(2) 型碳化物首先发生初熔,在形成初熔液池以后,溶蚀附近的残余共晶γ?相,使熔化区逐渐扩大(图6(c))。同时,晶界上的MC(2) 型碳化物也发初熔,使得晶界开裂(图6(d))。初熔是一种比较严重的超温服役损伤,出现初熔液池的区域强度与塑性完全丧失,几乎没有承载能力,极易萌生裂纹或发生掉块

[5 ,8 ]

。MC(1) 型碳化物直至1270°C下依然无明显变化(图6(e)),与文献报道

[21 ]

中MC(1) 型碳化物溶解温度超过1300°C相符。

3.2 超温组织损伤对拉伸性能的影响

高温合金的强化机制主要有γ固溶强化、γ?析出相强化、晶界强化和工艺强化等

[32 ]

。Osada等

[33 ]

通过研究影响多晶高温合金屈服强度的因素,总结出如下公式:

式中,σNi 为纯Ni单晶强化即γ基体强化,Δσsol 为固溶强化,Δσγ'I 为一次γ?相强化,Δσγ'II 为二次γ?相强化,ΔσGB 为晶界强化,ΔσTB 为孪晶晶界强化。随着温度的升高,γ基体软化,σNi 强化效果减弱。温度升高使得原子扩散能力增大,进而晶格畸变弹性应变能作用减弱,所以Δσsol 固溶强化效果减弱

[34 ]

。超温实时状态下γ通道内的二次γ?相溶解,Δσγ'II 可以忽略。相比于其他类型的多晶高温合金,定向凝固合金通过改进制备工艺消除了有害的横向晶界。微观组织的观察表明在1100~1240°C范围内,纵向晶界上的MC(2) 碳化物无明显变化,碳化物和残余共晶γ?相等未发生明显退化,也不发生初熔现象,所以ΔσGB 晶界强化随温度变化作用很小,同时也不存在ΔσTB 孪晶晶界强化。DZ125合金的主要强化机制为Δσγ'I 一次γ?相强化。Δσγ'I 一次γ?相强化效果主要取决于γ?相与位错的相互作用以及γ?相的含量、尺寸等。Li等

[35 ]

的研究表明拉伸过程中γ?相与位错主要有两种作用方式:位错切割和绕越γ?相,位错绕越γ?粒子的强化作用要远低于位错切割γ?相强化。根据文献报道,当温度超过800°C时

[36 ]

以及γ?含量较低的情况下

[37 ]

,位错移动以绕越单个γ?粒子为主。随温度升高,γ?相体积分数逐渐降低。Cormier等

[17 ]

的研究表明γ?相减少导致γ通道变宽,有利于位错在γ基体移动。同时,γ/γ?两相界面减少,对γ基体位错移动的阻碍作用下降。Collins等

[38 ]

的研究表明,γ?相体积分数越低,屈服强度越低。在上述因素的作用下,DZ125合金在1100~1240°C范围内随温度升高,其高温拉伸性能急剧降低(表2)。

对超温温度拉伸断裂试样纵截面裂纹的观察表明,无论是依然存在γ?相(图7(a))还是γ?相基本溶解(图7(b)),大部分裂纹均位于碳化物或是残余共晶γ?相附近,与DZ125合金在1100°C以下温度测试的裂纹分布相同

[39 ]

。因此,可以推测,超温温度下合金的断裂模式与正常服役大致相同,碳化物或残余共晶γ?相的界面处依然是应力集中区域,易产生裂纹,使得合金断裂。

4 结论

研究了短时超温对DZ125合金微观组织的影响以及DZ125合金在不同超温温度下的拉伸性能,得出以下结论:

1.在超温范围内DZ125合金的微观组织仅在数分钟内便发生严重退化,主要表现为γ?相的溶解和初熔的发生。其中,枝晶干γ?相体积分数在1100°C下热暴露5 min便由原始的67.6%降为46%。随着温度升高,γ?相溶解量增加,至1230°C时全部消失。枝晶间残余共晶γ?相在1240°C开始迅速溶解,1270°C时基本溶解完毕。1245°C下,MC(2) 型碳化物发生初熔。

2.超温热暴露后的冷却速度对γ?有明显影响,叶片材料在实时超温状态下γ?相大量回溶,冷却过程中部分一次γ?相粒子长大并析出二次γ?相。空冷样品相比水冷样品冷速较慢,一次γ?相体积分数较高,并且二次γ?相尺寸较大。

3.DZ125合金超温温度下的屈服强度随着超温温度的升高而快速降低。1100°C时屈服强度为129 MPa,相比1000°C降低67%。1240°C时屈服强度仅为7 MPa。1100°C至1240°C范围内拉伸性能的降低主要源于γ?相的大量溶解,以及γ基体的软化和固溶强化作用的减弱。

参考文献

[1] Zhong P D.Failure and lesson of turbo rotation blades for aero-engines[J].Journal of Materials Engineering,2003,(z1):30.(钟培道.航空发动机涡轮转子叶片的失效与教训[J].材料工程,2003,(z1):30.)

[2] Liu Q Q,Chen Z X,Ding Y J,Sha A X,Mao J B.Analysis report for crack failure of K417 alloy 1st stage hollow turbine blade[A].Proceedings of the 5th National Conference on Failure Analysis of Aerospace Equipment Proceedings[C].Ningbo,2006.191.(刘庆瑔,陈轶希,丁永军,沙爱星,毛建波.K417合金Ⅰ级空心涡轮叶片裂纹故障综合分析报告[A].全国第五届航空航天装备失效分析会议论文集[C].宁波,2006.191.)

[3] Liu Q Q.Analysis for the fracture of the first stage turbine blade in WP7-b engine[A].The Third National Conference on Failure Analysis and Prediction of Electromechanical Equipment Proceedings[C].Beijing,1998,614.)(刘庆瑔.WP7乙型发动机一级涡轮叶片断裂原因分析[A].第三次全国机电装备失效分析预测预防战略研讨会论文集[C].北京,1998,614.)

[4] Sun S Z,Li S Y,Zheng Y R.Fracture and crack analysis of turbine blades in WJ5A[J].Journal of Materials Engineering,1990,(3):45.(孙淑珍,李淑媛,郑运荣.WJ5A发动机涡轮叶片折断及裂纹分析[J].材料工程,1990,(3):45.)

[5] Zhao W X,Li Y,Fan Y W,Zheng Y R.Fracture analysis for Second stage rotor turbine blade in aero-engine[J].Journal of Materials Engineering,2012,(8):39.(赵文侠,李莹,范映伟,郑运荣.涡扇发动机二级转子叶片超温断裂分析[J].材料工程,2012,(8):39.)

[6] Shi F.Overheating analysis for 1st stage rotor turbine blade in JT9D-7R4E engine[J].Journal of Materials Engineering,1993,(8):39.(石峰.发动机JT9D—7R4EⅠ级涡轮动片的过热分析[J].材料工程,1993,(8):39.)

[7] ΤawancyΗΜ,Al-Hadhrami L M.Degradation of turbine blades and vanes by overheating in a power station[J].Engineering Failure Analysis,2009,16(1):273.

[8] Cai Y L,Zheng Y R.Metallographic Research of Superalloys[M].Beijing:National Defense Industry Press,1986.70.(蔡玉林,郑运荣.高温合金的金相研究[M].北京:国防工业出版社,1986.70.)

[9] Sun Z J.Effect of Overheating on Microstructure and Properties of K23 Superalloy[D].Xi?an:Northwestern Polytechnical University,2005.1.)(孙智君.航空用K23合金超温状态对显微组织和性能的影响[D].西安:西北工业大学,2005.1.)

[10] Cormier J,Milhet X,Champion J-L,Mendez J.Simulation of very high temperature overheating during isothermal creep of single crystal Ni-base superalloy[J].Advanced Engineering Materials,2008,10(1-2):56.

[11] Rowe J P,Freeman J.Final report to National Aeronautics and Space Administration:effect of overheating on crept-rupture properties of M252 and Inconel700 alloys at 1500 and 1600°F[R].Michigan:University of Michigan,1960.

[12] Rowe J P,Freeman J W.Final report to National Aeronautics and Space Administration:Relations between microstructure and creep-rupture properties of nickelbase alloys as revealed by overtemperature exposures[R].Michigan:University of Michigan,1961.

[13] Li S Y,Zheng Y R.Failure analysis for an overheated aero-engine turbine blade[J].Journal of Materials Engineering,1983,(6):47.(李淑媛,郑运荣.航空发动机涡轮叶片的超温失效分析[J].机械工程材料,1983,(6):47.)

[14] Liu X.Analysis for Short Time Overheating Degradation of Turbocharger Turbine Blades and Turbine Blades[D].Dalian:Dalian Maritime University,2009.1.)(刘轩.一种增压器涡轮盘和涡轮叶片短时超温损伤分析[D].大连:大连海事大学,2009.1.)

[15] Tong J Y,Feng W,Fu C,Zheng Y R,Feng Q.Microstructural degradation and mechanical properties of GH4033 alloy after overheating for short time[J].Acta Metallurgica Sinica,2015,51(10):1242.(童锦艳,冯微,付超,郑运荣,冯强.GH4033合金短时超温后的显微组织损伤及力学性能[J].金属学报,2015,51(10):1242.)

[16] Tong J Y,Ding X F,Wang M L,Yagi K,Zheng Y R,Feng Q.Assessment of service induced degradation of microstructure and properties in turbine blades made of GH4037 alloy[J].Journal of Alloys and Compounds,2016,(657):777.

[17] Cormier J,Milhet X,Mendez J.Non-isothermal creep at very high temperature of the nickel-based single crystal superalloy MC2[J].Acta Materialia,2007,55(18):6250.

[18] Le Graverend J B,Cormier J,Jouiad M,Gallerneau F,Paulmier P,Hamon F.Effect of fineγ?precipitation on non-isothermal creep and creep-fatigue behaviour of nickel base superalloy MC2[J].Materials Science and Engineering A,2010,527(20):5295.

[19] Giraud R,Cormier J,Hervier Z,Bertheau D,Harris K,Wahl J,Milhet X,Mendez J,Organista A.Effect of the prior microstructure degradation on the high temperature/low stress non-isothermal creep behavior of CMSX-4(R)Ni-based single crystal superalloy[A].Superalloys2012[C].Pennsylvania,The Minerals Metals and Materials Society,2012.265.

[20] Guo X T,Zheng W W,Xiao C B,Zheng Y R,Feng Q.Microstructural degradation and tensile properties of K465 equiaxed-cast superalloy after short-timeoverheating[J].Journal of Materials Engineering,2018,(10):77.(郭小童,郑为为,肖程波,郑运荣,冯强.K465高温合金短时超温后的显微组织退化及拉伸性能[J].材料工程,2018,(10):77.)

[21] Chen Y D.Assessment of Normal Service-Induced Damage in High Pressure Turbine Blades Made of Directionally-Solidified Superalloy DZ125[D].Beijing:University of Science and Technology Beijing,2017.1.)(陈亚东.定向凝固DZ125合金高压涡轮叶片正常服役损伤及其评价研究[D].北京:北京科技大学,2017.1.)

[22] Chen Y D,Zheng Y R,Feng Q.Evaluating service temperature field of high pressure turbine blades made of directionally solidified DZ125 superalloy based on microstructural evolution[J].Acta Metallurgica Sinica,2016,(12):1545.(陈亚东,郑运荣,冯强.基于微观组织演变的DZ125定向凝固高压涡轮叶片服役温度场的评估方法研究[J].金属学报,2016,(12):1545.)

[23] Academic Committee of CAM.China Aeronautical Materials Handbook·Volume 2·Wrought Superalloys·Cast Superalloys(2nd Edition)[M].Beijing:Standards Press of China,2001.774.(中国航空材料手册编辑委员会.中国航空材料手册·第2卷·变形高温合金·铸造高温合金(第2版)[M].北京:中国标准出版社,2001.774.)

[24] Giraud R,Hervier Z,Cormier J,Saint-Martin G,Hamon F,Milhet X,Mendez J.Strain effect on theγ′dissolution at high temperatures of a nickel-based single crystal superalloy[J].Metallurgical and Materials Transactions A,2013,(1):131.

[25] Masoumi F,Jahazi M,Shahriari D,Cormier J.Coarsening and dissolution ofγprecipitates during solution treatment of AD730TM Ni-based superalloy:Mechanisms and kinetics models[J].Journal of Alloys and Compounds,2016,(658):981.

[26] Fuchs G E.Solution heat treatment response of a third generation single crystal Ni-base superalloy[J].Materials Science&Engineering:A,2001,300(1-2):52.

[27] Komai N,Watanabe M,Horita Z,Horita Z,Sano T,Nemoto M.Analytical electron microscopy study of Ni/Ni-8 mol%Ti diffusion couples[J].Acta Materialia,1998,46(12):4443.

[28] Cormier J,Milhet X,Mendez J.Effect of very high temperature short exposures on the dissolution of the gamma?phase in single crystal MC2 superalloy[J].Journal of Materials Science,2007,42(18):7780.

[29] Liu W,Tang D.Effect of cooling rate after solution on microstructure and creep properties of single crystal superalloy DD3[J].Rare Metals,2011,30(1):396.

[30] Yu J,Li J R,Shi Z X,Wang X G,Liu S Z,Zhao J Q.Precipitation of secondaryγ′phase of DD6 single crystal superalloy[J].Rare Metal Materials and Engineering,2013,(8):1654.)(喻健,李嘉荣,史振学,王效光,刘世忠,赵金乾.DD6单晶高温合金二次γ相的析出[J].稀有金属材料与工程,2013,(8):1654.)

[31] Zheng Y R.Incipient melting and its control in a directionally solidified nickel-base superalloy DZ22[J].Acta Aeronautica et Astronautica Sinica,1986,(5):482.(郑运荣.DZ22定向高温合金的初熔及其控制[J].航空学报,1986,(5):482.)

[32] Guo J T.Materials Science and Engineering for Superalloys(I)[M].Beijing:Science Press,2008.81.(郭建亭.高温合金材料学(上册)[M].北京:科学出版社,2008.81.)

[33] Osada T,Gu Y,Nagashima N,Nobuo N,Yuan Y,Yokokawa T,Harada H.Optimum microstructure combination for maximizing tensile strength in a polycrystalline superalloy with a two-phase structure[J].Acta Materialia,2013,61(5):1820.

[34] Huang Q Y,Li H K.Superalloy[M].Beijing:Metallurgical Industry Press,2000.11.(黄乾尧,李汉康.高温合金[M].北京:冶金工业出版社,2000.11.)

[35] Li W G,Ma J Z,Kou H,Shao J X,Zhang X Y,Deng Y,Tao Y,Fang D N.Modeling the effect of temperature on the yield strength of precipitation strengthening Ni-base superalloys[J].International Journal of Plasticity,2019,116:143.

[36] Sengupta A,Putatunda S K,Bartosiewicz L,Hangas J,Nailos P J,Peputapeck M,Alberts F E.Tensile behavior of a new single-crystal nickel-based superalloy(CMSX-4)at room and elevated temperatures[J].Journal of Materials Engineering and Performance,1994,3(1):73.

[37] Pollock T M,Field R D.Dislocations and high-temperature plastic deformation of superalloy single crystals[J].Dislocations in Solids,2002,11:547.

[38] Collins D M,Stone H J.A modelling approach to yield strength optimisation in a nickel-base superalloy[J].International Journal of Plasticity,2014,(54):96.

[39] Chen Y D,Zheng W W,Zheng Y R,Feng Q.Microstructural evolution and corresponding stress rupture property in DZ125 alloy after thermal exposure[J].Chinese Journal of Rare Metals,2018,42(10):1009.(陈亚东,郑为为,郑运荣,冯强.定向凝固DZ125合金热暴露后显微组织演变及其相应持久性能的研究[J].稀有金属,2018,42(10):1009.)