文章编号:1004-0609(2014)12-3177-08

石煤氧化焙烧-碱浸提钒工艺

金秀举1, 3,杨春平1, 2, 3,曾光明1, 3,何慧军1, 3,李长玲1, 3,罗锺兵1, 3,罗圣熙1, 3

(1. 湖南大学 环境科学与工程学院,长沙 410082;

2. 浙江工商大学 环境科学与工程学院 浙江省固体废物处理与资源化重点实验室,杭州 310018;

3. 湖南大学 环境生物与控制教育部重点实验室,长沙 410082)

摘 要:研究NaOH与纯碱添加量比例对氧化焙烧石煤中钒浸出率的影响。在最佳比例的浸出剂下,研究浸出温度、时间和液固比对钒浸出的影响以及浸出液循环利用实验。结果表明:在相对石煤质量12%NaOH和4%纯碱的浸出剂下,钒浸出率达到88.67%,比单独使用12%的NaOH做浸出剂下钒的浸出率提高10%左右。在最佳质量分数的浸出剂下,最佳工艺条件为:浸出液NaOH浓度为1.0 mol/L,纯碱浓度为0.13 mol/L,浸出温度为95 ℃,时间为3 h,液固比为3:1。浸出液经固液分离后循环使用,第二次添加原有浸出剂用量的1/4,第三次添加原有浸出剂用量的1/2后,平均钒浸出率达83.40%,不仅降低了浸出剂用量,同时也提高了水资源的利用率。

关键词:石煤;碱浸;焙烧;V2O5

中图分类号:TF841.3 文献标志码:A

Vanadium extraction technology from stone coal by oxidizing roasting-alkaline leaching method

JIN Xiu-ju1, 3, YANG Chun-ping1, 2, 3, ZENG Guang-ming1, 3, HE Hui-jun1, 3, LI Chang-ling1, 3,

LUO Zhong-bing1, 3, LUO Sheng-xi1, 3

(1. College of Environmental Science and Engineering, Hunan University, Changsha 410082, China;

2. Zhejiang Provincial Key Laboratory of Solid Waste Treatment and Recycling,

College of Environmental Science and Engineering, Zhejiang Gongshang University, Hangzhou 310018, China;

3. Key Laboratory of Environmental Biology and Pollution Control, Ministry of Education, Hunan University, Changsha 410082, China)

Abstract: The effect of the addition amount of NaOH and Na2CO3 on the leaching rate of vanadium from roasted stone coal was studied. With the optimal condition of leaching agent, the effects of leaching time, temperature and liquid to solid ratio on vanadium leaching rate and the leaching solution recycle experiment were studied. The results show that the leaching rate of vanadium is 88.67% under the condition of 12% NaOH and 4% Na2CO3 compared with the mass of stone coal, which is almost 10% higher than the leaching rate with NaOH 12% only in reaction system. The optimal technological conditions are that the NaOH concentration is 1.0 mol/L, the Na2CO3 concentration is 0.13 mol/L, the leaching temperature is 95 ℃, the leaching time is 3 h and the liquid to solid ratio is 3:1. The leaching agent was recycled to extract vanadium after solid-liquid separation. The average leaching rate is 83.40% when 1/4 of original leaching agent is added at the second time and 1/2 is added at the third time. The amount of the leaching agent is reduced and water efficiency is enhanced at the same time.

Key words: stone coal; alkaline leaching; roasting; V2O5

钒是一种稀有高熔点金属,作为添加剂用于钢铁工业可提高钢的强度和韧性,被广泛应用于钢铁、化工、航天、医药以及轻纺工业等领域。钒的化学性质活泼,在自然界中常以多种价态与其他元素形成复盐,分布极其分散。石煤作为一种重要的钒矿资源,在我国南部诸省及西北地区储量非常丰富,其中V2O5约为1.18×108 t,占我国钒矿资源的87%[1]。石煤提钒对丰富V2O5来源途径、促进石煤的综合利用以及发展地方经济具有重要意义。

目前,国内石煤提钒主要采用平窑或沸腾炉钠化焙烧、水浸出、氯化铵沉钒和煅烧脱氨制备V2O5的传统工艺流程[2]。该工艺流程技术比较成熟、设备投资少、资本回收快以及运行简单可靠,但同时也存在能耗高、成本高、污染严重以及钒提取率低(通常只有45%~55%左右)等问题[3-5]。钙化焙烧工艺是在石煤焙烧过程中添加不含氯的钙盐,解决了焙烧过程污染严重的问题,但该焙烧工艺对石煤适用性差,后续采用酸浸工艺,钒浸出率在63%左右,钒浸出率与传统工艺相比提高有限[6]。何东升等[7]采用氧化焙烧-碱浸工艺提钒,在最佳条件下,能获得88.38%的钒浸出率,但浸出过程中NaOH用量达到原矿质量的24%,浸出剂消耗较大。肖超等[8]研究了石煤焙砂加压碱浸实验,在180 ℃高压浸出环境下,钒浸出率达到86%,浸出剂消耗低,浸出速率快。但在工业实践中,高温高压的浸出条件提高了设备成本,增加了能源消耗,限制了其工业应用的可行性。

为进一步减少环境污染、降低成本和提高钒浸出率,本文作者采用氧化焙烧—碱浸工艺,以NaOH与纯碱为浸出剂,通过对浸出过程中NaOH与纯碱添加比例、浸出温度、浸出时间以及浸出液循环使用的研究,得到一种最佳提钒条件,旨在解决原有提钒工艺中存在的能耗高、成本高和污染严重的缺点,为今后的提钒研究提供一定的参考价值。

1 实验

1.1 石煤矿样

实验所用石煤矿取自湖南某矿厂,矿样主要化学成分见表1。该石煤中V2O5的平均含量为1.17%(质量分数),钒主要存在于含钒云母和高岭石矿物中。

1.2 试剂及装置

表1 石煤主要化学成分

Table 1 Chemical component of stone coal (mass fraction, %)

浸出所用试剂为氢氧化钠与无水碳酸钠,均为分析纯。石煤预处理装置为QM5L型湿式球磨机和ZL45型盘式成球机,石煤高温焙烧装置为QXR1200-50a型箱式电阻炉,焙砂浸出装置为HH-S6数显恒温水浴锅。

1.3 原理及方法

石煤是形成于浅海还原环境下的可燃性碳质页岩,其中少量的钒以高价钒(V)的形式存在于含钒粘土中,其余大约70%~80%的钒以V3+状态存在[9]。V3+因与Al3+和Fe3+具有相似的化学性质,通常取代Al和Fe以类质同象形式存在于硅酸盐矿物中,结合牢固,不易被浸出。在高温有氧焙烧条件下,石煤中含的钒硅酸盐矿物结构被破坏,三价钒被氧化为高价并与添加剂或石煤中的金属氧化物反应生成易溶于水、酸和碱的偏钒酸盐。

将石煤钒矿磨细至约74 μm,加自来水,在盘式成球机上制成粒径为8~15 mm的石煤矿球,在马弗炉中800 ℃下焙烧3 h。称取20 g石煤焙砂,控制一定的浸出条件,测定焙砂在浸出剂纯碱与NaOH不同添加量配比下的钒浸出率。在纯碱与NaOH达到最佳比例时,通过浸出实验,采取单一变量法,研究浸出温度、浸出剂用量、浸出液固比、浸出时间等因素对钒浸出率的影响,确定适宜的碱浸出工艺条件。

在浸出液循环利用实验中,将含钒浸出液经固液分离后两次回流,补充适量水与碱,测定钒的浸出率。石煤焙砂浸出后用真空抽滤,滤渣经清水洗涤,用高锰酸钾氧化-硫酸亚铁铵滴定法测定溶液中的含钒量,浸出率η如下式所示:

(1)

(1)

式中:m0为溶液中钒含量,g;mt为原矿钒的总含量,g。

2 结果与讨论

2.1 浸出剂混合比例分析

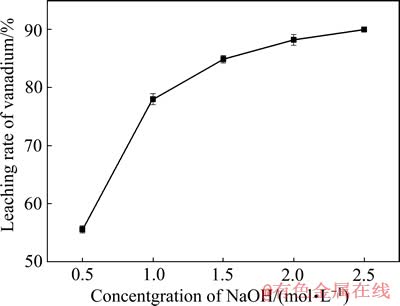

石煤矿球经800 ℃焙烧3 h,取出研碎后,按照浸出液与石煤的液固比为3:1在95 ℃浸出3 h。对比实验单独采用NaOH为浸出剂,对比实验结果如图1所示,采用NaOH与纯碱两种浸出剂浸出的结果如表2所列。

图1 NaOH浓度对钒浸出率的影响

Fig. 1 Effect of concentration of NaOH on leaching rate of vanadium

从图1可知,钒浸出率随着浸出液NaOH浓度的增加而升高,当NaOH浓度为2.0 mol/L时,钒浸出率达到88.22%。何东升等[7]利用湖南某地石煤钒矿,采用同样的直接碱浸工艺,在2.0 mol/L NaOH条件下测得钒浸出率为88.38%;谭爱华[10]利用同样的方法在1.0 mol/L NaOH条件下测得钒浸出率约为75%,在2.0 mol/L NaOH条件下钒浸出率约为85%,与本实验的结论相似。直接碱浸虽然钒浸出率较高,但NaOH消耗量很大,在液固比为3:1时碱耗量达石煤原矿质量的24%。

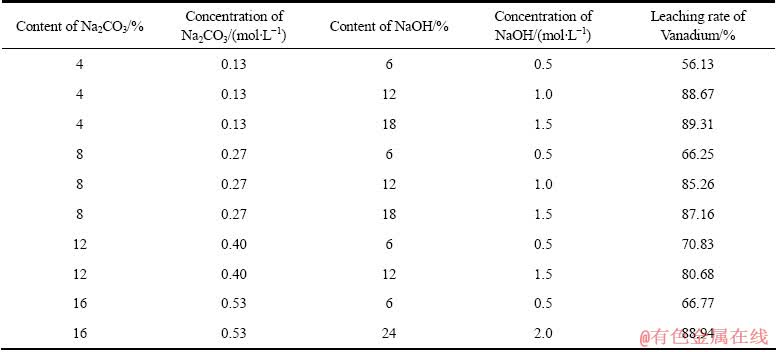

从表2可知,纯碱与NaOH的添加量及比例对钒的浸出率有重要的影响。当纯碱量一定时,钒浸出率随着NaOH量的增加而增大;当NaOH添加量为6%时,钒浸出率随纯碱的增加而增大,而当NaOH添加量为12%以上时,钒浸出率有随纯碱量的增加而减小的趋势。在浸出剂添加量较低(4%纯碱、6% NaOH)时,钒浸出率仅为56.13%,钒浸出率在4%纯碱、18% NaOH达到最高(89.31%)。在高浸出剂添加量(16%纯碱、24% NaOH)下,浸出过程达到平衡,钒浸出率为88.94%。

碱浸液能溶解石煤中的部分Si和Al矿物,同时,高浓度浸出剂增加了矿粒表面浸出剂与溶液的浓度差,创造了有利的液-固传质条件,提高了浸出速率[7]。石煤在焙烧过程中生成钠、镁、钙和铁的含钒氧化物,钒的钙盐和铁盐不溶于水而易溶于碱,使碱浸液可将更多的钒溶出[11]。浸出过程中,纯碱一方面提供Na+与OH-从而促进钒的溶解;另一方面,石煤中含有的钙经焙烧后生成偏钒酸钙和焦钒酸钙,与纯碱提供的CO32-和HCO3-反应生成更难溶的CaCO3,从而促进钒的浸出。由于浸出液需维持一定的剩余碱用于循环浸出,并综合考虑经济效益,浸出剂添加量选择4%纯碱和12% NaOH较为适宜。

2.2 浸出温度对钒浸出率的影响

表2 浸出剂质量分数对钒浸出率的影响

Table 2 Effect of mass fractions of leaching agent on leaching rate of vanadium

石煤原矿经磨细成球后在800 ℃下焙烧3 h,自然冷却至室温后研碎浸出。浸出条件如下:NaOH浓度为1.0 mol/L,纯碱浓度为0.13 mol/L,按浸出剂与石煤的液固比为3:1,分别在35、50、65、80、95 ℃下水浴浸出3 h,实验结果如图2所示。

图2 温度对钒浸出率的影响

Fig. 2 Effect of temperature on leaching rate of vanadium

由图2可知,温度对石煤中钒的浸出影响较大,钒浸出率随着温度的升高而增大,温度越高,越有利于浸出反应的进行。当浸出温度为95 ℃时,钒浸出率达到88.67%。在一定的浸出时间下,温度对钒浸出的影响主要有两个方面:1) 较高的温度使浸出剂与焙砂中的硅酸盐和钒氧化物的化学活性增强,提高了焙砂与浸出剂的反应性与反应速率。2) 焙砂浸出是一个 固-液反应过程,温度升高加快了分子和离子的扩散速度,促进了浸出剂扩散到反应界面以及可溶性钒扩散到溶液中的传质单元过程,使钒浸出更加容易和迅 速[12-13]。由于浸出是在溶液中进行,且受设备、能源和成本等因素的限制,水温不可能继续升高,因此,实验选取95 ℃为最佳浸出温度。

2.3 浸出时间对钒浸出率的影响

石煤原矿经800 ℃焙烧3 h,浸出条件如下:NaOH浓度为1.0 mol/L,纯碱浓度为0.13 mol/L,浸出剂与石煤的液固比为3:1,浸出温度为95 ℃,浸出时间对钒浸出的影响结果如图3所示。

从图3可知,钒浸出率随着时间的增加而增大,在前3 h内,浸出率增加迅速,浸出3 h的钒浸出率达到88.11%;继续延长时间,钒浸出率增加缓慢。根据缩芯模型[14],石煤焙砂的浸出属于化学控制过程,浸出反应动力学方程为

1-(1-XV2O5)1/3=kt (2)

图3 时间对钒浸出率的影响

Fig. 3 Effect of time on leaching rate of vanadium

式中:k为表观反应速度常数;XV2O5为钒浸出率;t为浸出时间。由式(2)可知,V2O5的浸出率随着时间的增加而增大。当浸出超过3 h后,焙砂中的硅及重金属等杂质将更多的转移到浸出液中,不利于后续除杂,同时会降低设备的处理能力,因此,浸出时间选择3 h比较适宜。

2.4 液固比对钒浸出率的影响

浸出液固比是指浸出液体积与石煤原矿质量之比(mL:g)。石煤原矿经800 ℃焙烧3 h,浸出液NaOH浓度为1.0 mol/L,纯碱浓度为0.13 mol/L,在95 ℃的水浴温度下浸出3 h,浸出液固比对石煤钒浸出率的影响如图4所示。

由图4可知,随着液固比的逐渐增大,V2O5浸出率呈明显上升趋势。当液固比为3:1时,V2O5浸出率为88.56%,此后液固比继续增大时,浸出率升高逐渐缓慢。当液固比为5:1时,V2O5浸出率达到最大值(93.11%);当液固比为3:1时,浸出液用量增加66.7%。液固比的大小会影响钒浸出反应速率以及矿浆黏度。理论上,液固比过小,单位体积浸出液中硅酸盐及可溶钒酸盐的含量增大,矿浆黏度增大,从而影响物料间的充分扩散,不利于浸出过程的顺利进行。较大的液固比会使浸出液钒酸盐浓度梯度增大,增加反应推动力,有利于钒的浸出[15]。但是,在实际生产过程中,过高的液固比将使后续浸出液处理量成倍增加,且较高的液固比会导致较大的浸出剂用量,缺乏一定的经济适用性。综合考虑,实验采用3:1的液固比。

综上所述,石煤原矿磨细至74 μm后成球,在800 ℃下焙烧3 h,浸出过程的最佳工艺条件为:浸出液NaOH浓度为1.0 mol/L,纯碱浓度为0.13 mol/L,浸出剂石煤焙砂液固比为3:1,温度为95℃,浸出时间为3 h。在此实验条件下进行3组平行实验验证,V2O5浸出率为88.22%~88.89%,进一步验证了此浸出条件下获得V2O5高浸出率的可靠性。

2.5 循环浸出实验

传统的钠化焙烧-水浸工艺提钒回收率普遍偏低,一般为45%~55%[16],而采用氧化焙烧-复合碱浸法提钒,钒浸出率提高明显可获得88.67%的高浸出率。为保证V2O5的高浸出率,实验需加大浸出剂NaOH与纯碱的用量,浸出液中NaOH浓度为1.0 mol/L,纯碱浓度为0.13 mol/L,浸出剂用量偏高。由于浸出液在除硅时要控制pH值在8左右,为了消耗浸出液余碱需加入大量酸,同时也造成浸出液中余碱的极大浪费[17]。为了进一步减少浸出剂用量,提高浸出液中钒的浓度,将一次浸出的母液返回后加碱多次浸出,实验结果如表3所列。

由表3可知,焙砂一次浸出液直接用于下批焙砂浸出钒提取率为62.24%,第三次浸出钒提取率下降明显,仅为38.65%。焙砂经一次浸出,浸出剂NaOH与纯碱被部分消耗,低浓度碱浓度不利于钒的浸出。浸出母液含有一定的硅酸盐、Al和Fe杂质,增加了溶液黏度,使部分钒被包裹。循环液经补加部分碱后,浸出率有所提高。当二次浸出时,补加1/4碱量,3次浸出时,补加1/2碱量,经3次循环,浸出钒平均提取率达83.40%。经过两次浸出液循环后,在离子交换尾液回用前,用水量从3 m3/t降低到1 m3/t,极大地降低了后续除硅和离子交换的溶液处理量。

表3 循环实验结果

Table 3 Results of recycling experiment

2.6 碱浸过程SEM分析

图5所示为经过氧化焙烧的石煤钒矿碱浸前后的SEM像。由浸出前后对比可知:石煤焙砂呈鳞片状,具有层次性,经过焙烧和碱浸均未发现铝硅酸盐主体被明显破坏。在碱浸之前,石煤焙砂质地坚实,呈块状且表面存在较少的细小鳞片。经过NaOH和纯碱浸出后,焙砂变得疏松,尺寸约1 μm的细小鳞片增多,部分坚实块状结构变得松散且层次丰富(见图5(a)和(b)),在边缘处有部分鳞片由平实变成内部凹陷(见图5(c)和(d))。产生以上表面特征变化的原因在于:石煤钒矿中的主体矿物成分(如铝硅酸盐和石英等)与NaOH和Na2CO3碱性浸出剂发生反应,如下式所示:

SiO2+2OH-=SiO32-+H2O (3)

部分矿物被浸出剂侵蚀,使焙砂表面变得疏松且呈碎片化。在浸出过程,疏松的结构创造了良好的传质条件,更有利于钒的快速浸出。在可溶性钒浸出的同时,钙、铁、铝、镁和锰等元素在有OH-和CO32-存在的碱性条件下生成沉淀,附着在矿物表面,从而减少了进入溶液中其他金属元素的量。

2.7 环境保护与经济效益分析

图5 浸出前后石煤的SEM像

Fig. 5 SEM images of stone coal before and after leaching process

石煤提钒生产工艺污染严重,污染物主要产生于磨矿、焙烧和沉钒过程。磨矿产生大量粉尘,传统钠化焙烧除产生少量SO2、NOx与粉尘外,还产生大量的有毒气体HCl与Cl2。经过富集浓缩的含钒母液加入NH4Cl沉钒,沉钒尾水中含重金属、高浓度氨氮与盐分,经过处理后氨氮浓度仍不能达标[18-19]。因氧化焙烧未添加钠盐,在焙烧过程不产生HCl、Cl2等污染物,焙烧废气经碱液吸收以及除尘器过滤处理后可达标排放。浸出液经固液分离后循环使用,经离子交换回用于浸出,提高了水资源的利用率,减少了废水产生。另外,沉钒母液可部分用于石煤成球,不会影响钒的提取率与转化率。经过增加浸出液循环以及拓宽沉钒母液再利用途径,减少了废水的产生。其余沉钒母液经石灰中和沉淀、硫化钠除重金属、加碱曝气脱氨、蒸发浓缩处理后,将泠凝水回用,并将浓浆外运,可以实现含钒废水的零排放[20]。

传统钠化焙烧一般需添加20%的钠盐,钠盐用量大,氧化焙烧不添加焙烧剂,减少了这部分费用,同时也降低了废气处理难度。在浸出工艺中,使用部分廉价纯碱代替NaOH,一次钒浸出率高达88.67%,NaOH用量为12%,纯碱用量为4%。经过两次浸出液循环,钒平均浸出率为83.40%,碱耗进一步降低,平均NaOH用量为7%,纯碱用量为2.33%,浸出剂消耗明显降低。

3 结论

1) 采用石煤氧化焙烧-碱浸提钒工艺,浸出液NaOH浓度为1.0 mol/L,纯碱浓度为0.13 mol/L,V2O5浸出率达到88.67%,比传统钠化焙烧-水浸工艺浸出率提高约25%,与单独使用2.0 mol/L NaOH浸出液的钒浸出率相近。

2) 碱浸提钒最佳浸出条件为:浸出液NaOH浓度为1.0 mol/L,纯碱浓度为0.13 mol/L,浸出液固比为3:1,浸出温度为95 ℃,浸出时间为3 h。在最佳浸出条件下,V2O5浸出率达到88.67%。

3) 浸出液经固液分离循环浸出,二次浸出补加1/4碱量,3次浸出补加 1/2 碱量,在此条件下,V2O5平均浸出率为83.40%,进一步减少了浸出剂与水资源消耗量。

REFERENCES

[1] 何东升, 冯其明, 张国范, 欧乐明, 卢毅屏. 含钒石煤的氧化焙烧机理[J]. 中国有色金属学报, 2009, 19(1): 195-200.

HE Dong-sheng, FENG Qi-ming, ZHANG Guo-fan, OU Le-ming, LU Yi-ping. Mechanism of oxidizing roasting process of vanadium containing stone coal[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 195-200.

[2] 陈庆根. 石煤提钒工艺技术的研究进展[J]. 矿产综合利用, 2009(2): 30-33.

CHEN Qing-gen. The research progress in extracting technologies of vanadium from stone coal vanadium ore[J]. Multipurpose Utilization of Mineral Resources, 2009(2): 30-33.

[3] 欧阳国强, 张小云, 田学达, 李 熠, 谢 森. 微波焙烧对石煤提钒的影响[J]. 中国有色金属学报, 2008, 18(4): 750-754.

OUYANG Guo-qiang, ZHANG Xiao-yun, TIAN Xue-da, LI Yi, XIE Sen. Effect of microwave roasting on vanadium extraction from stone coal[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(4): 750-754.

[4] 李 静, 李朝建, 吴雪文, 仲晓玲, 王海华, 刘素琴, 黄可龙. 石煤提钒焙烧工艺及机理探讨[J]. 湖南有色金属, 2007, 23(6): 7-10, 68.

LI Jing, LI Zhao-jian, WU Xue-wen, ZHONG Xiao-ling, WANG Hai-hua, LIU Su-qin, HUANG Ke-long. Technology of roasting process on extraction of vanadium from stone coal and mechanism discussion[J]. Hunan Nonferrous Metals, 2007, 23(6): 7-10, 68.

[5] 李 欣, 王 毅, 朱 军. 低品位钒矿直接酸浸提钒工艺研究[J]. 钢铁钒钛, 2010, 31(3): 10-14.

LI Xin, WANG Yi, ZHU Jun. Extraction of low grade vanadium ore by acid leaching process[J]. Iron Steel Vanadium Titanium, 2010, 31(3): 10-14.

[6] 李昌林, 周向阳, 王 辉, 张太康, 李 劼, 欧 星, 江小舵. 强化氧化对石煤钙化焙烧提钒的影响[J]. 中南大学:自然科学版, 2011, 42(1): 7-10.

LI Chang-lin, ZHOU Xiang-yang, WANG Hui, ZHANG Tai-kang, LI Jie, OU Xing, JIANG Xiao-duo. Effect of oxidation on vanadium extraction from stone coal with calcified roasting[J]. Journal of Central South University: Science and Technology, 2011, 42(1): 7-10.

[7] 何东升, 冯其明, 张国范, 欧乐明, 卢毅屏, 邵延海. 碱法从石煤中浸出钒试验研究[J]. 有色金属: 冶炼部分, 2007(4): 15-17.

HE Dong-sheng, FENG Qi-ming, ZHANG Guo-fan, OU Le-ming, LU Yi-ping, SHAO Yan-hai. The study on leaching vanadium from stone coal with alkali[J]. Nonferrous Metals: Extractive Metallurgy, 2007(4): 15-17.

[8] 肖 超, 肖连生, 丁文涛. 石煤钒矿焙砂加压碱浸试验[J]. 钢铁钒钛, 2010, 31(3): 6-9.

XIAO Chao, XIAO Lian-sheng, DING Wen-tao. Study on extracting vanadium from stone coal calcine by pressure alkaline leaching[J]. Iron Steel Vanadium Titanium, 2010, 31(3): 6-9.

[9] 杨守志. 钒冶金[M]. 北京: 冶金工业出版社, 2010: 112-114.

YANG Shou-zhi. Vanadium metallurgy[M]. Beijing: Metallurgical Industry Press, 2010: 112-114.

[10] 谭爱华. 某石煤钒矿空白焙烧-碱浸提钒工艺研究[J]. 湖南有色金属, 2008, 24(1): 24-26.

TAN Ai-hua. Study on extracting V2O5 by the roasting-alkaline leaching from vanadium-containing stone coal[J]. Hunan Nonferrous Metals, 2008, 24(1): 24-26.

[11] 宁 华, 周晓源, 尚德龙, 杜海营. 石煤提钒焙烧工艺分析[J]. 有色金属, 2010, 62(1): 80-83.

NING Hua, ZHOU Xiao-yuan, SHANG De-long, DU Hai-ying. Analysis on roasting process of vanadium extraction from stone coal[J]. Nonferrous Metals, 2010, 62(1): 80-83.

[12] 汪 平, 冯雅丽, 李浩然, 张 萍, 刘欣伟. 采用氧化焙烧-酸浸从高碳石煤中提钒试验研究[J]. 中南大学学报:自然科学版, 2011, 42(10): 2917-2921.

WANG Ping, FENG Ya-li, LI Hao-ran, ZHANG Ping, LIU Xin-wei. Extracting vanadium from high-carbon stone coal by oxidizing roasting-acid leaching method[J]. Journal of Central South University: Science and Technology, 2011, 42(10): 2917-2921.

[13] 方兆珩. 浸出[M]. 北京: 冶金工业出版社, 2007: 3-9.

WANG Zhao-heng. Leaching[M]. Beijing: Metallurgical Industry Press, 2007: 3-9.

[14] 郑俐玉, 于少明, 刘 彬, 陈 亮, 黄伶俐. 石煤提钒碱浸过程动力学研究[J]. 稀有金属, 2011, 35(1): 101-105.

ZHENG Li-yu, YU Shao-ming, LIU Bin, CHEN Liang, HUANG Ling-li. Kinetics of leaching vanadium with alkaline from stone coal[J]. Chinese Journal of Rare Metals, 2011, 35(1): 101-105.

[15] 金 丹. 钒渣焙烧-浸出过程的实验研究[D]. 沈阳: 东北大学, 2009.

JIN Dan. Experimental study on the roasting-leaching process of vanadium slag[D]. Shenyang: Northeastern University, 2009.

[16] 张小云, 覃文庆, 田学达, 陈燕波, 谷 雨, 习晓光. 石煤微波空白焙烧-酸浸提钒工艺[J]. 中国有色金属学报, 2011, 21(4): 908-912.

ZHANG Xiao-yun, QIN Wen-qing, TIAN Xue-da, CHEN Yan-bo, GU Yu, XI Xiao-guang. Microwave roasting-acidic leaching technique for extraction of vanadium from stone coal[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(4): 908-912.

[17] 陆芝华, 周邦娜, 余仲兴, 陈世琯. 石煤氧化焙烧-稀碱溶液浸出提钒工艺研究[J]. 稀有金属, 1994, 18(5): 321-327.

LU Zhi-hua, ZHOU Bang-na, YU Zhong-xing, CHEN Shi-guan. Extracting vanadium from stone coal by oxidizing roasting- alkaline leaching method[J]. Chinese Journal of Rare Metals, 1994, 18(5): 321-327.

[18] 熊如意, 张西林. 石煤提钒的生产工艺及污染治理措施[J]. 环保科技, 2010, 16(3): 26-29.

XIONG Ru-yi, ZHANG Xi-lin. The process of extracting vanadium pentoxide from bone coal and the pollution treatment measures[J]. Environmental Protection and Technology, 2010, 16(3): 26-29.

[19] 张清明, 艾南山, 徐 帅, 吴洪英. 含钒废水的处理现状及发展趋势[J]. 科技情报开发与经济, 2007, 17(2): 142-144.

ZHANG Qing-ming, AI Nan-shan, XU Shuai, WU Hong-ying. The present situation and developing trends of the treatment of vanadium containing wastewater[J]. Sci-tech Information Development & Economy, 2007, 17(2): 142-144.

[20] 张 智. V2O5作业区废水蒸发浓缩系统分析及建议[J]. 科技资讯, 2013(20): 83-85.

ZHANG Zhi. V2O5 working in the waste water evaporation and concentration system analysis and recommendations[J]. Science & Technology Information, 2013(20): 83-85.

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51278464)

收稿日期:2014-04-29;修订日期:2014-08-21

通信作者:杨春平,教授,博士;电话:0731-88823987;E-mail: yangc@hnu.edu.cn