SiC涂层C/C复合材料应力氧化失效行为

肖 鹏1,黄 辉1,栾新刚2,刘持栋2

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;

2. 西北工业大学 超高温结构复合材料国防科技重点实验室,陕西 西安,710072)

摘 要:在氧化性气氛(21% O2+79% Ar)、不同拉应力下研究SiC涂层C/C复合材料在1 000 ℃和1 300 ℃的氧化失效行为;采用扫描电镜观察SiC涂层C/C复合材料氧化失效后的断口形貌。试验结果表明:当温度为1 000 ℃,拉应力由C/C复合材料拉伸强度的20%增加至50%时,SiC涂层C/C复合材料的应力氧化明显加剧,寿命由大于5.00 h缩短到2.92 h,应力对SiC涂层C/C复合材料的寿命有显著影响;当拉应力为C/C复合材料拉伸强度的50%,温度为1 000 ℃和1 300 ℃时,材料均在低温区断裂,应力氧化寿命分别为2.92 h和2.62 h,温度对应力氧化寿命的影响不明显;应力氧化失效以纤维的氧化失效为主,外加拉应力起促进作用。

关键词:C/C复合材料;SiC涂层;应力氧化;失效

中图分类号:TB332 文献标识码:A 文章编号:1672-7207(2008)05-0951-05

Failure behavior of C/C composites with SiC coating under stress in oxidizing environment

XIAO Peng1, HUANG Hui1, LUAN Xin-gang2, LIU Chi-dong2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. National Key Laboratory of Thermostructure Composite Material, Northwestern Polytechnical University,

Xi’an 710072, China)

Abstract: Oxidation failure behavior of C/C composites with SiC coating in oxygen environment (21% O2+79% Ar) under different tensile stresses at 1 000 ℃ and 1 300 ℃ were conducted. Microstructures of fracture surfaces of C/C composites with SiC coating were observed by SEM after stress oxidation. The experimental results show that when tensile stress increases from 20%σ (σ is ultimate tensile strength) to 50%σ at 1 000 ℃, the oxidation of the C/C composites with SiC coating accelerates obviously and the lives decrease from more than 5.00 h to 2.92 h, which indicates that the stresses greatly impacts the lives. Under 50% σ at 1 000 ℃ and 1 300 ℃, C/C composites are fractured in the low temperature zone and their lives are 2.92 h and 2.62 h, respectively, which indicates that the temperatures have no obvious effects on the lives. The failure of the C/C composites is mainly due to the oxidation of carbon fibers and tensile stress accelerates the failure.

Key words: C/C composites; SiC coating; stress oxidation; failure

C/C复合材料具有一系列优良的性能,如密度低,强度、模量和热稳定性高,热膨胀系数低,导热导电能力强,耐烧蚀、耐腐蚀,摩擦因数稳定等[1-3]。特别是在真空或惰性气体保护下,C/C复合材料随着使用温度的升高(可达2 200 ℃),其强度不仅不降低,反而比室温时的强度还高[4],是理想的航天航空高温结构和功能材料。作为高温结构材料,C/C复合材料在服役过程中不可避免地遇到高温氧化性气氛和应力环境。人们在高温条件下对C/C复合材料的拉伸、压缩及弯曲性能进行了测试,并且研究了其破坏机理[5-8],但是,这些实验大都是在真空或氩气的保护环境中进行的,没有考虑氧化性气氛的影响,而且对于C/C复合材料高温氧化性能的研究,也大都没有考虑应力的影响[9-11]。若将应力和高温氧化性环境综合考虑,则可以更加接近C/C复合材料的实际应用环境。本文作者研究SiC涂层C/C复合材料在1 000 ℃和1 300 ℃的高温氧化性环境以及不同拉应力下的应力氧化行为,探讨SiC涂层C/C复合材料在此环境中的失效机理。

1 实 验

1.1 试样制备

采用T700炭纤维无纬布加网胎针刺整体毡作为增强体,毡体密度为0.50 g/cm3。以C3H6为炭源,N2为载气,在1 000 ℃进行化学气相渗透(CVI),使毡体密度达到1.60 g/ cm3,然后,经过树脂浸渍/炭化增密工艺和2 100 ℃石墨化处理,制备出C/C复合材料,材料最终密度为1.76 g/cm3。将所得到的复合材料沿长度方向切成如图1所示形状,总长度为185 mm,试验区长×宽×高为3 mm×3 mm×60 mm。以MTS (CH3SiCl3)为原料,高纯H2为载气,Ar为稀释气体,采用化学气相沉积工艺(CVD)在试样表面沉积SiC涂层,厚度约为50 ?m。H2通过鼓泡的方式将MTS带出,沉积温度为1 100 ℃。

单位:mm

图1 试样的形状和尺寸

Fig.1 Geometry and dimensions of specimen

1.2 应力氧化实验

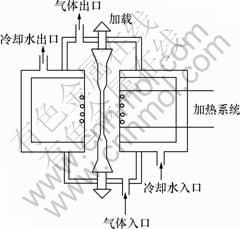

实验在西北工业大学超高温结构复合材料国防科技重点实验室进行。图2所示为实验装置示意图,该实验机具有同时加热、加多种形式的应力以及氧化性气体的功能。炉膛内有效高温区总长度为60 mm,中间的等温区长度为30 mm。本文试验采用氧化性气氛(21% O2+79% Ar)、恒定拉应力(20%σ和50%σ,σ为C/C复合材料的拉伸强度),在1 000 ℃和1 300 ℃测试复合材料的持续时间。在每种实验环境下取3根试样进行测试,记录应力氧化寿命,最终氧化寿命取平均值。在试验升温过程中试样被氩气保护,到达试验温度后通入试验气氛,加恒定载荷,试样断裂后气氛更换为Ar,以保护断口形貌。

图2 应力氧化实验装置示意图

Fig.2 Schematic diagram of experiment equipment of stress oxidation

1.3 形貌观察

采用日本Hitachi S-4700和Jeol-6360LV型扫描电镜对涂层和断口进行微观形貌观察。

2 实验结果及讨论

2.1 实验结果

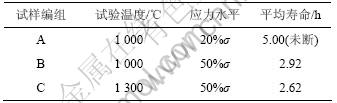

在常温下对C/ C复合材料的拉伸强度进行测试,结果为67 MPa。将试样分成A,B和C 3组,这3组试验条件分别为:1 000 ℃,20%σ;1 000 ℃,20%σ;1 300 ℃,50%σ。A组试样经过5.00 h应力氧化后仍未断裂,B组和C组试样的平均寿命分别为2.92 h和2.62 h。具体结果见表1。

表1 SiC涂层C/C复合材料在不同条件下的寿命

Table 1 Lives of C/C composites with SiC coating under different conditions

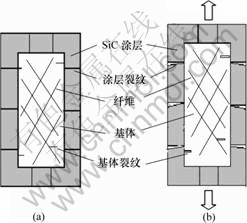

2.2 应力对试样氧化过程的影响

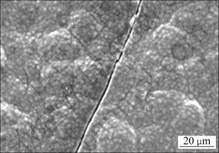

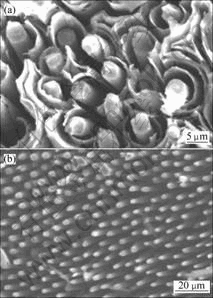

由表1可见,在1 000 ℃和50%σ时,B组试样经过2.92 h应力氧化后断裂,而在1 000 ℃和20%σ时,A组试样经过5 h应力氧化后仍未断裂,可见,应力对氧化过程有重要影响。由于C/C复合材料与SiC涂层的热膨胀系数存在较大差异[12] ,当材料由制备温度冷却至室温时,在涂层表面产生明显裂纹(见图3),同时,涂层在制备过程中不可避免地存在缺陷[13],这都为O2向试样内部扩散提供了通道。当材料受较小拉应力时,涂层中垂直于拉伸方向的裂纹长大,同时,基体中的微裂纹也被拉开(见图4),有利于氧气的扩散,引起材料内部氧化。当应力水平增加时,涂层中垂直于拉伸方向的裂纹迅速长大,且宽度增加,同时,基体中的微裂纹也迅速变长变宽,这些因素都更加有利于氧气进入材料内部,使材料氧化程度加剧。如图5(a)所示,在拉应力为20%σ时,纤维被部分氧化,其周围的基体只被氧化一部分,仍可看到层片状的基体炭,而在拉应力为50%σ时,纤维也被部分氧化,但其周围的基体被完全氧化(图5(b))。在氧化严重的局部区域,纤维被氧化变细。对于其中平行于加载方向的纤维,由于应力集中,纤维表面的微裂纹及缺陷增多,从而进一步加速纤维氧化,使纤维变得更细,强度更加降低,直至纤维不能继续承受载荷,材料被拉断。

图3 涂层表面裂纹形貌

Fig.3 Morphology of crack in coating surface

(a) 无应力;(b) 拉应力

图4 SiC涂层C/ C复合材料在1 000 ℃和不同应力状态下的氧化机理示意图

Fig.4 Schematic diagram of oxidation mechanism of C/C composites with SiC coating at 1 000 ℃ under different stress conditions

(a) 20% σ;(b) 50% σ

图5 SiC涂层C/ C复合材料在1 000 ℃和不同应力水平下的氧化形貌

Fig.5 Morphologies of C/C composites with SiC coating oxidized at 1 000 ℃ under different stress conditions

2.3 温度对试样应力氧化过程的影响

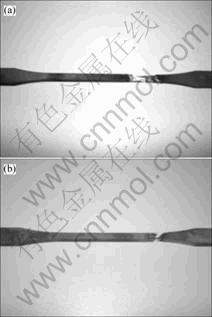

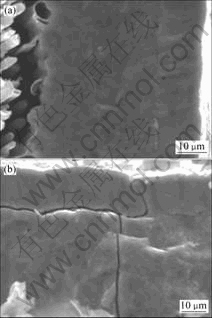

由表1可见,在拉应力为50%σ,温度为1 000 ℃和1 300 ℃时,材料应力氧化寿命分别为2.92 h和 2.62 h,说明温度对应力氧化寿命的影响并不明显。由图6可见,在1 000 ℃和1 300 ℃时,材料应力氧化时均在低温区断裂。由于2组试样断裂处的温度较接近,在相同拉应力条件下,该区域氧化速度相差不 大,所以,材料的应力氧化寿命也差别不大。当材料在1 300 ℃应力氧化时,处于高温区的SiC涂层氧化生成玻璃态SiO2,易于裂纹封填,能够在一定程度上阻止氧气进入材料内部,而低温区SiC涂层氧化生成的SiO2难以形成薄膜对裂纹进行封填;在1 000 ℃应力氧化时,由于氧化温度较低,试验区涂层均难以形成SiO2薄膜封填裂纹。经观察发现,沿涂层厚度方向,试样的高温区裂纹较少(图7(a)),而低温区断口处存在较多裂纹(图7(b))。Jacobson等[14]发现,在700 ℃左右沿SiC涂层厚度方向存在较多裂纹。低温区的这些裂纹为氧气进入材料内部提供了通道,在靠近这些裂纹的区域,氧气浓度较高,纤维氧化较严重,所以,材料在此温度区断裂。

(a) 1 000 ℃;(b) 1 300 ℃

图6 SiC涂层C/ C复合材料在50%σ和不同温度下的应力氧化断裂照片

Fig.6 Fractured specimens of C/C composites with SiC coating oxidized at different temperatures under 50%σ

(a) 高温区横截面;(b) 低温区断口

图7 在1 000 ℃和50%σ条件下SiC涂层C/C复合材料涂层形貌

Fig.7 Coating morphologies of C/C composites with SiC coating oxidized at 1 000 ℃ under 50%σ

2.4 应力氧化失效机理

SiC涂层C/C复合材料应力氧化及失效过程为:首先,涂层表面裂纹以及沿厚度方向,裂纹为氧气向材料内部扩散提供了通道,当材料被拉伸时,垂直于拉伸方向的裂纹变宽,更加有利于氧气进入;氧气进入材料内部后优先从各类界面、缺陷以及孔隙处开始氧化。随着氧化在这些区域的进一步进行,纤维与基体炭以及基体炭层片之间的间隙、孔洞变大。在氧化严重区域,纤维被氧化变细,从而强度较低,随着氧化继续进行,纤维在最薄弱处被拉断而逐渐失去承载能力。

材料的氧化失效过程使断口的纤维表现出不同的形貌(见图8)。由图8可见,右侧靠近涂层的纤维呈针尖状,而左侧纤维呈杆状。这是因为应力氧化过程中,右侧纤维靠近涂层裂纹,氧化严重,强度降低较多,被先拉断。接着由左侧氧化程度较轻的纤维继续承载,直至达到载荷极限,左侧纤维也被拉断,呈杆状。在此过程中,右侧纤维被继续氧化成针尖状。

图8 在1 000 ℃和50%σ条件下SiC涂层C/ C复合材料断口形貌

Fig.8 Morphology of fracture surface of C/C composites with SiC coating oxidized at 1 000 ℃ under 50%σ

当材料处于高温、氧化性气氛和拉伸应力的环境中时,其断裂失效是一个非常复杂的过程。高温和氧化性气氛对材料造成热物理化学损伤,拉应力对材料造成机械损伤。材料究竟是失效于热物理化学损伤还是机械损伤,或者是这几种损伤的共同作用,这就要看是哪种机制在此过程中起决定性作用。由上述分析可知,材料的应力氧化失效以材料内部氧化失效为主,外加应力起促进作用,与C/SiC复合材料的应力氧化失效机理有相似之处[15]。

3 结 论

a. 当氧化温度为1 000 ℃,拉应力由20%σ增加至50%σ时,SiC涂层C/C复合材料的应力氧化明显加剧,寿命由大于5.00 h缩短至2.92 h,表明应力对SiC涂层寿命有显著影响。

b. 当拉应力为50%σ,氧化温度分别为1 000 ℃和1 300 ℃时,SiC涂层C/C复合材料均在低温区断裂,材料应力氧化寿命分别为2.92 h和2.62 h,表明温度对SiC涂层应力氧化寿命的影响不明显。

c. SiC涂层C/C复合材料应力氧化失效以材料内部纤维的氧化失效为主,外加应力起促进作用。

参考文献:

[1] 熊 翔, 黄伯云, 肖 鹏. 准三维C/C复合材料的压缩性能及其破坏机理[J]. 中南大学学报: 自然科学版, 2004, 35(5): 702-706.

XIONG Xiang, HUANG Bai-yun, XIAO Peng. Compressive properties and fracture mechanism of quasi-3D C/C composites[J]. Journal of Central South University: Science and Technology, 2004, 35(5): 702-706.

[2] 李江鸿, 熊 翔, 张红波, 等. 纤维体积分数对炭/炭复合材料力学性能的影响[J]. 中南大学学报: 自然科学版, 2005, 36(3): 375-379.

LI Jiang-hong, XIONG Xiang, ZHANG Hong-bo, et al. Effect of fibre volume fraction on mechanical performances of C/C composites[J]. Journal of Central South University: Science and Technology, 2005, 36(3): 375-379.

[3] 熊 翔, 黄伯云, 肖 鹏, 等. 准三维C/C复合材料的层间剪切性能及其断裂机理[J]. 中国有色金属学报, 2004, 14(11): 1799-1803.

XIONG Xiang, HUANG Bai-yun, XIAO Peng, et al. Interlaminar shear strength and fracture mechanism of quasi-3D C/C composites[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11): 1799-1803.

[4] Fiter E. The future of carbon-carbon composites[J]. Carbon, 1987, 25(2): 163-190.

[5] 易法军, 孟松鹤, 韩杰才, 等. 碳毡/碳复合材料超高温力学性能实验研究[J]. 无机材料学报, 2001, 16(6): 1229-1232.

YI Fa-jun, MENG Song-he, HAN Jie-cai, et al. Mechanical behavior of carbon felt-carbon composites under ultra-high temperature[J]. Journal of Inorganic Materials, 2001, 16(6): 1229-1232.

[6] 易法军, 粱 军, 孟松鹤, 等. 混杂碳/碳复合材料超高温拉伸断裂模式[J]. 航空材料学报, 2002, 22(1): 16-21.

YI Fa-jun, LIANG Jun, MENG Song-he, et al. Research on tensile fracture mechanism of hybrid carbon/carbon composites at ultra high temperature[J]. Journal of Aeronautical Materials, 2002, 22(1): 16-21.

[7] 韩红梅, 张秀莲, 李贺军, 等. 炭/炭复合材料高温力学行为研究[J]. 新型炭材料, 2003, 18(1): 20-23.

HAN Hong-mei, ZHANG Xiu-lian, LI He-jun, et al. Mechanical behaviors of carbon/carbon composites under the high- temperature[J]. New Carbon Materials, 2003, 18(1): 20-23.

[8] 陈 强, 李贺军, 韩红梅, 等. 毡基和碳布叠层C/C复合材料的高温力学及抗氧化性能比较[J]. 机械科学与技术, 2005, 24(7): 381-384.

CHEN Qiang, LI He-jun, HAN Hong-mei, et al. Comparison of high-temperature mechanical and anti-oxidation behaviors of felt-based and 2D C/C composites[J]. Mechanical Science and Technology, 2005, 24(7): 381-384.

[9] 蔡大勇, 何巨龙, 于栋利, 等. 基体改性的C/C复合材料高温下的氧化行为[J]. 炭素技术, 2000, 19(2): 24-26.

CAI Da-yong, HE Ju-long, YU Dong-li, et al. Oxidation behavior of matrix modified C/C composite at high temperature[J]. Carbon Techniques, 2000, 19(2): 24-26.

[10] 曾燮榕, 李贺军, 张建国, 等. 碳/碳复合材料防护涂层的抗氧化行为研究[J]. 复合材料学报, 2000, 17(2): 42-45.

ZENG Xie-rong, LI He-jun, ZHANG Jian-guo, et al. Effect of microstructure and component on oxidation resistance of MoSi2-SiC multilayer ceramic coating[J]. Acta Material Compositae Sinica, 2000, 17(2): 42-45.

[11] 李铁虎, 郑修麟. 基体改性C/C复合材料在高温下的氧化规律[J]. 材料研究学报, 1995, 9(4): 376-381.

LI Tie-hu, ZHENG Xiu-lin. The oxidation law of matrix-modified C/C composites under high temperature[J]. Chinese Journal of Material Research, 1995, 9(4): 376-381.

[12] 孙守金, 刘文川, 李敏君. 碳/碳复合材料表面沉积SiC涂层[J]. 材料工程, 1992(4): 1-4.

SUN Shou-jin, LIU Wen-chuan, LI Min-jun. C/C composites coated with SiC by CVD[J]. Materials Engineering, 1992(4): 1-4.

[13] CHENG Lai-fei, XU Yong-dong, ZHANG Li-tong, et al. Preparation of an oxidation protection coating for C/C composites by low pressure chemical vapor deposition[J]. Carbon, 2000, 38(10): 1493-1498.

[14] Jacobson N S, Curry D M. Oxidation microstructure studies of reinforced carbon/carbon[J]. Carbon, 2006, 44(7): 1142-1150.

[15] 刘小瀛, 张 钧, 张立同, 等. C/SiC复合材料应力氧化失效机理[J]. 无机材料学报, 2006, 21(5): 1191-1196.

LIU Xiao-ying, ZHANG Jun, ZHANG Li-tong, et al. Failure mechanism of C/SiC composites under stress in oxidizing environments[J]. Journal of Inorganic Materials, 2006, 21(5): 1191-1196.

收稿日期:2007-10-25;修回日期:2008-01-05

基金项目:国家“973”计划资助项目(2006CB600908)

通信作者:肖 鹏(1971-),男,湖南娄底人,教授,博士生导师,从事航空航天材料、C/C复合材料、陶瓷基复合材料的研究;电话:0731-8830131;E-mail: xiaopeng@mail.csu.edu.cn