文章编号:1004-0609(2007)04-0530-06

C/C-Cu复合材料的组织和摩擦磨损性能

冉丽萍,易茂中,王朝胜,杨 琳,易振华

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:以炭纤维针刺整体毡为预制体,用化学气相渗透(CVI)、浸渍/炭化(I/C)的方法制备密度和基体炭不同的C/C多孔坯体,采用真空熔渗将熔融Cu渗入到C/C坯体中制备C/C-Cu复合材料,利用X射线衍射、金相显微镜和扫描电镜分析复合材料的组织结构,研究复合材料的摩擦磨损性能。结果表明:Cu成功地渗入C/C坯体中,并填充了坯体的孔洞和炭纤维之间的孔隙,复合材料的主要相为Cu、C及少量的TiC相,当渗剂中Ti的质量分数达到15%时,出现微量的Cu和Ti的金属化合物相;复合材料的摩擦因数随着摩擦时间的增加而逐渐增加并趋于稳定。渗剂相同时,摩擦因数和体积磨损量随着材料密度增加而增加;坯体相同时,随着渗剂中Ti含量增加,摩擦因数增加,体积磨损减小。随着外加载荷的增加,摩擦因数和体积磨损先增后减,80 N载荷时均达到最大值;与J204电刷对比,同样条件下,两者摩擦因数接近,但C/C-Cu复合材料的体积磨损量远远小于J204电刷的。

关键词:C/C-Cu复合材料;C/C坯体;熔渗Cu;显微组织;摩擦磨损性能

中图分类号:TB 332 文献标识码:A

Friction and wear behavior of C/C-Cu composites fabricated by infiltrating molten Cu into C/C preforms

RAN Li-ping, YI Mao-zhong, WANG Chao-sheng, YANG Lin, YI Zhen-hua

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: C/C-Cu composites were fabricated by infiltrating molten Cu into different C/C preforms that were prepared by chemical vapor infiltration(CVI), resin impregnation and carbonization (I/C). The microstructure and the friction and wear behavior of the composites were studied by X-ray diffraction, optical microscopy and scanning electron microscopy wear test using 40Cr steel as couple parts respectively. The results show that the main phases in the composites are Cu, C and a little of TiC. When the mass fraction of Ti reaches 15%, there exist a few metal compounds of Cu and Ti in infiltrating agents. With prolonging the wear test time, the friction coefficients of the composites increase and tend to stable eventually; with the increase of the C/C-Cu composites density, the friction coefficients and the bulk wear loss of the composites increase at the same infiltrating agents. With the increase of Ti content in the agents, the friction coefficients increase, while the bulk wear loss decreases. With the increase of test loads, the friction coefficients and the bulk wear loss increase at first and then decrease and get to maximum under 80 N. Compared with electrics brush material J204, the composite has similar friction coefficient but the bulk wear loss of the composite is much lower.

Key words: C/C-Cu composites; C/C performs; molten copper infiltration; microstructure; friction and wear behaviour

炭纤维以其优异的性能被广泛用作金属基复合材料的增强纤维[1-2]。炭纤维增强Cu基复合材料(C/Cu)具有优良的导电、导热性,在无油润滑条件下具有良好的减摩和耐磨性[2-6],广泛用作电刷、滑块和触点等滑动导电材料。这类材料除要求有好的导电性外,还要求好的耐磨性[7],且材料的摩擦磨损性能决定了其零部件的使用寿命 [8-10]。

关于C/Cu复合材料的制备工艺一直是研究的热点之一,目前生产中制备工艺大致分为固相法和液相法[11-12]。固相法主要包括粉末冶金法、热压法等;液相法主要为浸渗法。由于固相法存在成本高、炭纤维分散难、C与Cu润湿性差;而传统的液相浸渗法为炭纤维与有机溶剂结合做成预制块放入模具,将金属液倒入模具中,待有机溶剂挥发,金属液进入预制件而制得复合材料,但该法由于润湿问题效果不太理想。有关用熔渗法将C/C坯体制备成C/C-Cu复合材料的研究未见报道。本文作者通过在Cu液中添加合金元素的方法改善Cu与C的润湿性,将Cu熔渗到多孔的C/C复合坯体中制备C/C-Cu复合材料,并对其摩擦磨损性能进行了研究,探索C/C-Cu复合材料用作为滑动导电材料的可能性。

1 实验

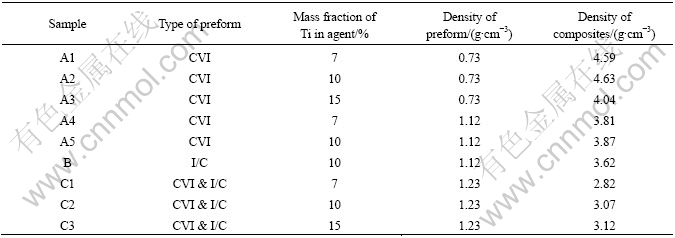

以密度为0.5~0.6 g/cm3的聚丙烯腈炭纤维针刺整体毡为预制体,用化学气相渗透(CVI)、浸渍/炭化(I/C)的方法制备不同密度、不同孔隙度的C/C复合多孔坯体,基体分别为热解炭、树脂炭及热解炭加树脂炭,其坯体制备工艺见文献[13]。熔渗在真空炉中进行,熔渗剂是纯度99%以上、粒度为50~75 μm的Cu粉和Ti粉。将这两种粉末按不同的质量分数比混合后,与C/C复合坯体置于石墨坩埚中,并在1 300 ℃进行熔渗,通过铜合金液熔渗到多孔的C/C坯体中而制备C/C-Cu复合材料。熔渗制备的复合材料的试样编号、坯体类型和材料的密度如表1所示。

表1 C/C复合坯体熔渗制备的复合材料的编号、密度及坯体类型

Table 1 Sample, type of preform and density of composites fabricated by infiltrated Cu into different C/C preforms

分别用RIGAKU-3014 X射线衍射仪(XRD)、REICHERT MeF3 A金相显微镜(OM)和带能谱(EDS)的JSM 5600LV型扫描电镜(SEM)对复合材料的物相结构、显微组织和摩擦磨损表面形貌进行分析。将所制备的C/C-Cu复合材料和电炭厂提供的J204电刷材料加工成尺寸为20 mm×12 mm×6 mm的试样用于摩擦磨损实验。实验在MM-2000型摩擦磨损实验机上进行;采用40Cr钢为对偶,硬度为58HRC;实验载荷分别为50、80和100 N;摩擦线速度为0.42 m/s,实验时间为10 h。

2 结果与讨论

2.1 C/C-Cu复合材料的组织结构

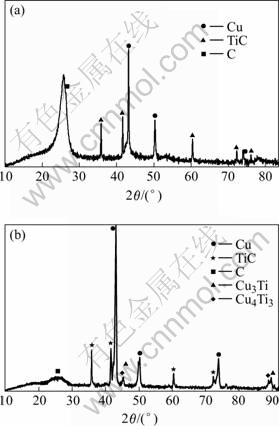

图1所示为C/C-Cu复合材料的XRD谱,从图1 (a)可见,复合材料的相组成为Cu和C及TiC相。当渗剂中添加的Ti元素含量达到15%时,还会形成微量的Cu3Ti和Cu4Ti3金属间化合物,如图1(b)所示。半定量结果分析表明,当坯体相同时,随着Ti含量的增加,TiC的含量有所增加。

图1 不同坯体、不同渗剂熔渗后C/C-Cu复合材料的XRD谱

Fig.1 XRD patterns of C/C-Cu composites fabricated by infiltrating agents with different mass fraction of Ti into different performs: (a) Sample C1, 7%Ti-Cu; (b) Sample A3, 15%Ti-Cu

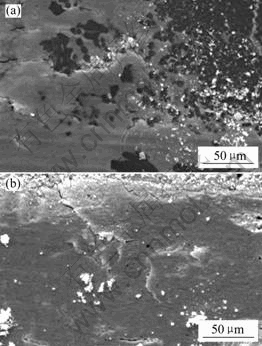

图2所示为经过CVI和IC处理的C/C坯体渗Cu后的组织。从图2(a)可见,Cu渗入到C/C坯体内部,图中光亮色相是渗入的Cu,从图2(b)的偏光形貌清楚地看到,具有明显消光十字的热解炭包围着炭纤维,纤维周围银灰色的区域为树脂炭,此外的孔隙处均为亮色的Cu的区域。由图可见,渗入的Cu已填充了C/C坯体中的孔洞和炭纤维之间的孔隙。因此,根据表1中材料密度的变化、图1所示的物相及图2所示的显微组织可知,实验成功地将Cu渗入到C/C复合坯体中制得C/C-Cu复合材料。

图2 C1试样的金相组织

Fig.2 Optical micrographs of sample C1: (a) Bright field morphology; (b) Polarized morphology

2.2 材料密度及基体炭类型对滑动摩擦磨损性能的影响

图3所示为渗剂中Ti含量为10%和7%时不同坯体渗Cu制备C/C-Cu复合材料的摩擦因数随时间的变化规律。可以看出,随着时间的延长,材料的摩擦因数逐渐增大并趋于稳定,且复合材料的摩擦因数与其密度有直接的关系,材料的密度高,其摩擦因数大。这是因为坯体密度低,渗Cu后复合材料密度高,复合材料中C相的比例则较低,形成具有自润滑作用的摩擦膜少,其摩擦因数高。

图3 相同渗剂、不同坯体制备的复合材料摩擦系数随时间的变化曲线

Fig.3 Curves of friction coefficients of C/C-Cu composites fabricated by infiltrating same agents into different C/C preforms vs time: (a) 50 N load, 10%Ti-Cu; (b) 100 N load, 7%Ti-Cu

而当坯体密度相同时,与CVI坯体比较,I/C坯体中的开孔孔隙度低,渗Cu后复合材料的密度低,材料中C相的比例则较高,因而摩擦因数也较低,如图4所示。

图4 渗入10%Ti-Cu到不同坯体制备的复合材料摩擦因数随时间的变化曲线

Fig.4 Curves of friction coefficient of C/C-Cu composites fabricated by infiltrating 10%Ti-Cu into different preforms vs time

图5所示为A2和C2试样在50 N载荷下摩擦10 h后的磨损表面形貌,图5(a)中光滑表面膜相对较少,这是因为C2试样表面有更多的C相,可以形成更多有自润滑作用的表面膜,使材料的摩擦性能得到改善。

图5 不同试样在50 N载荷下摩擦10 h后材料磨损表面 形貌

Fig.5 Surface morphologies of different samples after wear 10 h with 50 N load: (a) Sample A2; (b) Sample C2

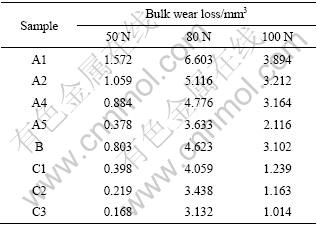

表2所示为C/C-Cu复合材料在不同载荷下摩擦10 h后的体积磨损量。可以看出,在渗剂相同的情况下,坯体类型相同(如CVI)时,坯体密度越低,复合材料的磨损量加大;而坯体密度相同时,CVI坯体熔渗后复合材料的磨损量略高于I/C坯体制备的复合材料的磨损量。这主要与熔渗后复合材料中渗入的Cu量有关,渗剂相同时,CVI坯体熔融渗入的Cu量越多,材料的磨损量越高。

表2 不同载荷下摩擦10 h材料的体积磨损量

Table 2 Bulk wear loss of composites after wear 10 h with different loads

2.3 渗剂中Ti添加量对滑动摩擦磨损性能的影响

图6所示为示出了相同坯体不同渗剂制备的C/C- Cu复合材料(C1、C2和C3试样)摩擦因数随时间变化的关系曲线。可见,随着Ti含量的提高,摩擦因数增大,这是因为随着Ti含量的提高,Cu与C/C复合坯体的润湿性得到改善[14],渗入的Cu增加,材料的密度增大,C相所占比例下降的缘故。从表2可见,坯体相同时,随着Ti含量的增加,虽然渗入的Cu相增大,但复合材料组织中形成的化合物相(如TiC相)的相对量增加,磨损量减小。

图6 渗剂中不同Ti含量时复合材料的摩擦因数与时间的变化曲线

Fig.6 Curves of friction coefficient of C/C-Cu composites fabricated by infiltrating different content of Ti in agents into C/C preforms vs time: (a) 50 N load; (b) 100 N load

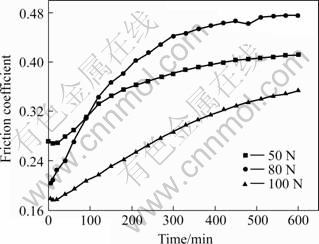

2.4 实验载荷对滑动摩擦磨损性能的影响

图7所示为C2试样在不同载荷下摩擦因数随时间的变化关系。载荷为50 N时摩擦因数较低,载荷为80 N时摩擦因数增高较多,但当载荷为100 N时,摩擦系数反而降低,因为载荷增大,使材料中的C相更快地暴露在表面,对材料起到自润滑的作用,而且更快地在表面形成光滑的摩擦膜,使摩擦因数反而降低。其他不同坯体和不同成分的渗剂熔渗制备的复合材料的摩擦因数也有相似的变化规律。从表2还可以看出,体积磨损量随载荷变化的规律与此相同,载荷为50 N时磨损量较低,载荷为80 N时磨损量增加,载荷为100 N时,体积磨损量也随之减小。其他试样的实验载荷与摩擦磨损量的关系也有相同的规律。

图7 C2试样在不同载荷下摩擦因数随时间的变化曲线

Fig.7 Curves of friction coefficient of sample C2 vs time with different loads

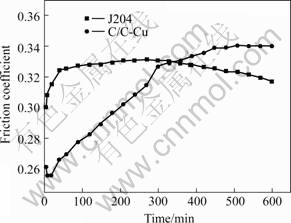

2.5 与金属石墨电刷的摩擦磨损性能比较

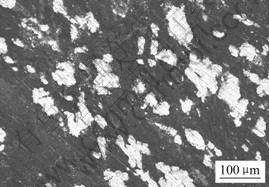

金属石墨是目前常用的电刷材料,图8所示为金属石墨电刷材料J204在50 N载荷作用下摩擦因数与时间的关系,并与C/C-Cu复合材料的摩擦性能进行对比分析。可以看出,C/C-Cu复合材料的摩擦因数先是增大,然后趋于平稳,摩擦因数和J204相差不大,但是两者的体积磨损量却相差很远。在50 N载荷下摩擦10 h后,J204电刷材料的体积磨损量是6.76 mm3,远远大于同样条件下C/C-Cu复合材料的体积磨损量。J204电刷材料由石墨粉和Cu粉压制烧结制得,其组织为孤立岛状的Cu分布于石墨基体上(如图9所示),由于金属石墨电刷材料没有炭纤维的支撑作用,在摩擦过程中,与对偶件的真实接触面积大;虽然石墨材料易形成磨屑膜,但因其硬度低,微晶移动能力高,所以其体积磨损量比C/C-Cu复合材料大得多。

图8 J204电刷材料与C/C-Cu复合材料(A4试样)摩擦因数随时间的变化曲线

Fig.8 Curves of friction coefficient of C/C-Cu composite (sample A4) and electric brush material J204 vs time

图9 J204 Cu/石墨电刷材料的显微组织

Fig.9 Microstructure of Cu/graphite electric brush material J204

3 结论

1) 通过添加Ti元素,成功将Cu渗入到C/C坯体中,填充了坯体的孔洞和炭纤维之间的孔隙。复合材料的主要相为Cu、C及少量的TiC相。当渗剂中Ti含量达到15%时,出现微量Cu和Ti的金属化合物相。

2) 复合材料的摩擦因数随着时间的增加而逐渐增加并趋于稳定。渗剂相同时,随着材料密度的增加,摩擦因数和体积磨损量增加。

3) 坯体相同时,随着渗剂中Ti含量的增加,摩擦因数增加,体积磨损量却减小。随着载荷的增加,摩擦因数和体积磨损量先增后减,载荷为80 N时,两者均为最大值。

4) 与J204电刷对比,同样条件下两者摩擦因数相近,但是J204电刷的体积磨损量远远大于C/C-Cu复合材料。

REFERENCES

[1] Daoud A. Microstructure and tensile properties of 2014 Al alloy reinforced with continuous carbon fibers manufactured by gas pressure infiltration[J]. Materials Science and Engineering A, 2005, A391: 114-120.

[2] Wan Y Z, Wang Y L, Luo H L. Effects of fiber volume fraction, hot pressing parameters and alloying elements on tensile strength of carbon fiber reinforced copper matrix composite prepared by continuous three-step electrodeposition[J]. Materials Science and Engineering A, 2000, A288: 26-33.

[3] Lin M H, Buchgraber W, Korb G, Kao P W. Thermal cycling induced deformation and damage in carbon fiber reinforced copper composite[J]. Scripta Materialia, 2002, 46: 169-173.

[4] Jang Y, Kim S, Lee S, Kim D, Um M. Fabrication of carbon nano-sized fiber reinforced copper composite using liquid infiltration process[J]. Composites Science and Technology, 2005, 65: 781-784.

[5] 韩绍昌,徐仲榆. 碳/铜复合材料研究进展[J]. 机械工程材料, 1999, 23(6): 6-9.

HAN Shao-chang, XU Zhong-yu. Researching progress of C/Cu composites[J]. Material for Mechanical Engineering, 1999, 23(6): 6-9.

[6] Ting J M, Tseng J S. A copper-infiltrated carbon substrate for diamond deposition[J]. Material Science and Engineering, 2000, B77: 213-217.

[7] 陈文革,沈宏芳,胡 博. 制备工艺对Cu/C复合材料组织和性能的影响 [J]. 电工材料, 2004(4): 3-6.

CHEN Wen-ge, SHEN Hong-fang, HU Bo. Influence of preparation process on structure and properties of Cu/C sliding electrical contact materials[J]. Electrical Material, 2004(4): 3-6.

[8] 车建明. 载荷、速度对C/Cu复合材料的摩擦磨损特性研究[J]. 润滑与密封, 2004(3): 1-2.

CHE Jian-ming. Effects of load and velocity on solid self-lubricating film of C/Cu composite material[J]. Lubrication Engineering, 2004(3): 1-2.

[9] 王文芳, 许少凡, 凤 仪, 王成福. 碳-铜基复合材料摩擦磨损性能的研究[J]. 金属热处理,2001, 26(4): 19-21.

WANG Wen-fang, XU Shao-fan, FENG Yi, WANG Cheng-fu. Friction and wear behaviors of carbon copper composites[J]. Heat Treatment, 2001, 26(4): 19-21.

[10] HE D H, Manory R. A novel electrical contact material with improved self-lubrication for railway current collectors[J]. Wear, 2003, 249: 626-636.

[11] 邹柳娟,范志强,朱孝谦. 炭纤维增强铜基(碳/铜)复合材料的研究现状与展望[J]. 材料导报,1998, 12(8): 56-59.

ZOU Liu-juan, FAN Zhi-qiang, ZHU Xiao-qian. Research status quo and outlook for carbon fiber reinforced copper (Cu) matrix composites[J]. Material Review, 1998, 12(8): 56-59.

[12] Queipo P, Granda M, Santamary R, Menendez R. Preparation of pitch-based carbon-copper composites for electrical applications[J]. Fuel, 2004, 83: 1625-1634.

[13] 冉丽萍,易茂中,陈 斌. C/C坯体对RMI C/C-SiC复合材料组织的影响[J].中国有色金属学报, 2005, 15(8): 1208-1213.

RAN Li-ping, YI Mao-zhong, CHEN Bin. The influence of different C/C preforms on the microstructure of C/C-SiC composites fabricated by RMI [J]. The Chinese Journal of Nonferrous Metals, 2005, 15(8): 1208-1213.

[14] 易振华,易茂中,冉丽萍,杨 琳. 添加Ti对炭/炭复合材料渗铜的影响[J]. 中国有色金属学报,2006, 16(8): 1214-1218.

YI Zhen-hua, YI Mao-zhong, RAN Li-ping, YANG Lin. Influence of adding Ti on molten copper infiltration into C/C composites [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(8): 1214-1218.

基金项目:国家重点基础研究发展计划资助项目(2006CB600906)

收稿日期:2006-09-08;修订日期:2006-12-26

通讯作者:易茂中,博士,教授;电话:0731-8830894; E-mail: yimaozhong@126.com

(编辑 杨幼平)