红土镍矿还原熔炼制备镍铁的试验研究

刘志宏1,马小波1,朱德庆2,李玉虎1,李启厚1

(1. 中南大学 冶金科学与工程学院,湖南 长沙,410083;

2. 中南大学 资源加工与生物工程学院,湖南 长沙,410083)

摘要:对低铁、高硅、高镁腐殖土型红土镍矿的脱水和碳还原过程进行DTA-TG分析,确定脱水和固体碳还原反应的温度区间。在煅烧-还原熔炼红土镍矿制备镍铁中,针对矿石自然渣型碱度低、黏度及密度大,不利于金属与渣分离及镍回收率提高等问题,采用控制CaO加入量的方法,调节CaO-FeO-MgO-SiO2系炉渣的黏度和密度;探讨还原剂焦粉及CaO用量、温度、时间对熔炼效果的影响。综合考虑镍铁品位和镍的回收率,确定最佳还原熔炼试验条件:焦粉、石灰与矿石质量比分别为9.0%和8.3%,温度为1 550 ℃,时间为40 min。在最佳试验条件下,产出的镍铁品位为22.0%,镍、钴回收率分别为92.5%和70.0%。

关键词:红土镍矿;煅烧;还原熔炼;镍铁

中图分类号:TF111 文献标志码:A 文章编号:1672-7207(2011)10-2905-06

Preparation of ferronickel from laterite ore in

reduction smelting process

LIU Zhi-hong1, MA Xiao-bo1, ZHU De-qing2, LI Yu-hu1, LI Qi-hou1

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China;

2. School of Minerals Processing & Bioengineering, Central South University, Changsha 410083, China)

Abstract: The dehydration and carbon reduction processes of a humus type laterite ore with high silicon and magnesium, low iron contents were analyzed by DTA-TG method, thereby the temperature ranges were determined in which the reactions of dehydration and carbon reduction of the ore took place. In the reduction smelting process of producing ferronickel from the laterite ore, the causes of difficulty of separating ferronickel from slag and lower nickel recovery, was presented i.e. low basicity, high velocity and density of the inherent slag constitution of the ore, which were solved through regulating CaO additive amount to obtain a appropriate constitution of the CaO-FeO-MgO-SiO2 slag system. The effects of additive amounts of reductant coke and CaO,temperature and time on smelting results were discussed individually. According to the experimental results, the optimal conditions of the reduction smelting are determined by considering the ferronickel grade and nickel recovery comprehensively as follows: mass ratio of coke to ore 9.0%,mass ratio of CaO to ore 8.3%, temperature 1 550 ℃ and time 40 min.. In the conditions, the ferronickel grade is 22%, recoveries of nickel and cobalt are 92.5% and 70.0%, respectively.

Key words: laterite ore; calcination; reduction smelting; ferronickel

镍是一种重要的有色金属,大量用于不锈钢(约65%)、合金(约20%)、电镀(约9%)、电池及化工等领域[1]。近年来,世界镍产量与消费量高速增长。目前,已探明的陆基镍资源储量约为2.3亿t,其中72.2%(质量分数,下同)为红土镍矿,平均品位为1.28%;27.8%为硫化镍矿,平均品位为0.58%[2]。硫化镍矿易于选矿富集,优先于红土镍矿得到开发利用,但其资源已日趋枯竭。近年来,硫化镍矿探矿没有大的突破,使得以其为原料的金属镍产量难以提高。开发高效、经济的红土镍矿冶炼工艺是满足快速增长的镍需求的必要途径。2006年,全球以红土镍矿为原料的镍产量已占镍总产量的42%。估计到2012年,这一比例将超过50%[3]。红土镍矿是由含镍橄榄岩在热带或亚热带地区经过长期风化、淋滤变质而形成的。在风化、淋滤过程中,NiO取代硅酸盐晶格中的部分FeO和MgO以及铁氧化物中的部分FeO,岩石上层的镍被逐渐溶出并沉积到下层。由于红土镍矿特殊的化学和矿物学特性,使其难以选矿富集[4]。一般地,位于矿床上部的红土镍矿,铁和钴含量较高,镍及硅、镁含量较低,宜采用还原氨浸[5]或酸浸[6-9]等湿法冶金工艺处理。而位于矿床下部的低铁腐殖土型红土矿和硅镁镍矿,镍及硅、镁含量较高,铁和钴含量较低,宜采用还原或造锍熔炼等火法冶金工艺处理[2-3, 10]。在已探明的红土镍矿资源中,40%为适于火法处理的低铁腐殖土型和硅镁镍矿[11]。本文以低铁、高硅、高镁腐殖土型红土镍矿为原料,进行煅烧-还原熔炼工艺制备镍铁的试验研究,探讨相关因素的影响及其作用机理,以期为工业生产提供参考依据。

1 实验

1.1 实验原料

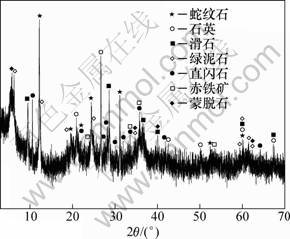

红土镍矿来源于国外某矿山,属腐殖土型,化学成分见表1。图1所示为其XRD谱。由表1和图1可见,矿石化学成分和矿物组成复杂,主要为含结晶水的硅酸盐类和氧化物类矿物,主要有蛇纹石(Mg,Fe,Ni)3Si2O5(OH)4、滑石[Mg3(Si4O10)(OH)2]和石英SiO2;另外还含有少量的绿泥石(Mg,Fe)3[Si4O10]- (OH)2(Mg,Fe)3(OH)6)、闪石(Mg,Fe)7[Si8O22](OH)2、赤铁矿(Fe2O3)和蒙脱石Ca0.2~0.6(H2O)4{(Al,Mg)2- [(Si,Al)4O10](OH)2}等。在XRD图谱中未见单独的镍矿物相。

表1 红土镍矿化学成分(质量分数)

Table 1 Chemical composition of laterite ore %

图1 红土镍矿XRD谱

Fig.1 XRD pattern of laterite ore

在还原剂工业焦炭粉中,固定碳含量为81.4%,灰分为8.2%,挥发分为10%;粒度低于0.25 mm;熔剂CaO,分析纯。

1.2 实验方法

实验步骤如下:(1) 在100 ℃下将红土镍矿干燥至恒质量,破碎、磨细至粒度低于0.15 mm;(2) 在 1 000 ℃下煅烧矿石样品30 min,使其完全脱除结晶水与结构水;(3)将脱水后的红土镍矿配入还原剂焦粉、熔剂CaO,混合均匀,造粒后装入氧化镁坩埚中,置于马弗炉内进行熔炼。熔炼结束后,自然冷却至室温,从坩埚中取出镍铁和炉渣,分别称质量、取样分析,据此确定最佳熔炼技术条件。若镍铁与渣分离不好,则将熔炼产物研磨后,磁选分离。

1.3 分析与测试

采用日本岛津公司DT-40型热分析仪研究红土镍矿脱水及碳还原过程。矿物组成采用XRD(Siemens D5000,铜靶,Kα)进行表征。镍铁合金以及渣中Ni,Fe和S含量分别采用丁二肟质量法(GB/T 223.25—1994)、三氯化钛-重铬酸钾滴定法(GB/T 8638.6—1988)、燃烧红外吸收光谱法(GB/T 8647.8—2006)进行分析。

2 结果与讨论

2.1 脱水过程DTA-TG分析

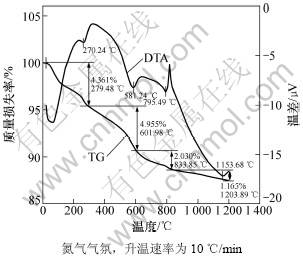

将在100 ℃下干燥、磨细后的红土镍矿样品,在氮气气氛、10 ℃/min条件下进行DTA-TG分析,结果如图2所示。

从图2可见:红土镍矿样品中结晶水和结构水约占矿石质量的12.5%,其脱除温度范围为100~1 160 ℃。在280 ℃以前,脱除约35%;至600 ℃,脱除约75%;在1 000 ℃煅烧,可使结晶水和结构水基本脱除完全。

图2 脱水过程DTA-TG曲线

Fig.2 DTA-TG curves of dehydration in nitrogen at temperature rate of 10 ℃/min

2.2 固体碳还原过程DTA-TG分析

将于1 000 ℃煅烧30 min的红土镍矿样品与焦炭粉按质量比2:1混匀,在氮气气氛中,在升温速度为10 ℃/min的条件下,进行固体碳还原过程的DTA-TG分析,结果如图 3 所示。

图3 固体碳还原过程DTA-TG曲线

Fig.3 DTA-TG curves of carbon reduction in nitrogen at temperature rate of 10 ℃/min

由图3可以看出:样品在大约600 ℃开始出现质量损失;从600~1 000 ℃,DTA曲线上没有明显的峰值变化,说明还原反应较为缓慢;在1 152 ℃有1个明显的吸热峰。这是由于在此温度下,发生镁橄榄石转变为顽火辉石的矿相转变,以及样品中某些易熔组分发生熔化、烧结。在1 340 ℃出现第2个吸热峰,在此温度下,物料完全熔融,为红土镍矿样品的熔点。

TG分析结果表明:在升温过程中,固体碳还原反应远在炉料熔化之前,约在600 ℃即已开始发生。这主要是固体碳与硅酸盐和氧化物晶格中的镍、铁氧化物之间的还原反应,其反应式为:

(NiO)+C(s)=Ni+CO(g) (1)

(FeO)+C(s)=Fe+CO(g) (2)

2.3 还原熔炼试验

往1 000 ℃煅烧30 min的红土镍矿中,配入焦粉和CaO,进行还原熔炼。分别考察焦粉加入量、CaO加入量、温度和时间对镍铁品位和金属回收率的影响。

2.3.1 焦粉配比

为了得到高品位的镍铁和提高镍回收率,矿石中的镍氧化物应尽可能完全还原成金属镍,而铁氧化物还原为金属铁的含量则应根据红土镍矿铁含量及镍铁目标品位加以控制。与高炉炼铁不同,红土镍矿还原熔炼中,部分铁应以FeO形态保留在炉渣中。

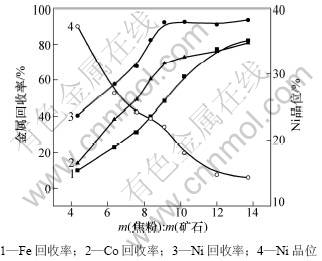

根据氧化物的“选择性还原”原理[12],氧化物的稳定性越小越易还原,而且可以被优先还原。在红土镍矿熔点(1 600~1 700 K)范围内,矿石中氧化物的稳定顺序由强至弱为:CaO,SiO2,FeO,CoO和NiO,故红土镍矿中各氧化物的从先至后还原顺序为:NiO,CoO,FeO,SiO2和CaO[13],因此,熔炼高品位镍铁的关键是控制焦粉的加入量。基于以上分析,在CaO与矿石质量比为8.3%、温度为1 550 ℃、熔炼时间为40 min的固定条件下,改变焦粉与矿石质量比(以下简称焦比),考察焦粉加入量对镍铁品位和金属回收率的影响,结果如图4所示。

由图4可见:在焦比为4.3%时,可得到含镍37%的镍铁,但是镍、钴、铁的回收率都很低,仅分别为40%,14%和10%;随着焦比的增加,镍、钴、铁的回收率几乎呈线性增加,在焦比为9%时,可得到含镍22%的镍铁,镍、钴、铁的回收率分别为92.5%,70%和48%;继续增加焦比,镍的回收率几乎没有变化,钴和铁的回收率继续增加。在焦比增加到14%时,镍铁品位仅为14%,镍、钴、铁的回收率分别为93.5%,81%和82%。腐殖土型红土镍矿一般含钴较低(本试验原料含钴仅0.037%),没有必要得到过高的钴回收率,因此,综合考虑镍铁品位和镍回收率,确定焦比为9%较为适宜。

图4 焦粉与矿石质量比对镍铁品位及金属回收率的影响

Fig.4 Effects of mass ratio of coke to ore on ferronickel grade and metal recoveries

2.3.2 CaO配比

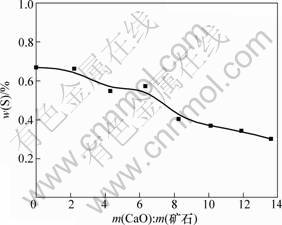

红土镍矿还原熔炼产生的渣量很大,一般认为添加熔剂调整渣型是不经济的。所以,一般采用自然渣型,即以FeO-MgO-SiO2三元系为熔炼的基本渣型。但是,由于试验矿石高硅(43.9%)、高镁(17.01%)的特点,自然渣型的炉渣碱度低、黏度很高、密度大,不利于镍铁与渣的分离及镍回收率的提高。为了优化炉渣的性能,加入一定量的CaO是必要的。CaO的加入不但可以降低炉渣的黏度和炉渣的密度,还有利于提高金属回收率和降低镍铁中硫含量[14]。另外,加入CaO有利于铁、镍硅酸盐离解为简单氧化物,提高金属氧化物的活度,使其易于还原[15]。在焦比为9%、温度为1 550 ℃、熔炼时间为40 min的固定条件下,考察CaO与矿石质量比(以下简称CaO配比)对镍铁品位、金属回收率以及镍铁中硫含量的影响,结果分别如图5和图6所示。

由图5可见:随着CaO配比增加到8.3%,镍、钴、铁的回收率从未加入CaO的77.5%,55.4%和48.8%分别增加到92.5%,70.0%和53.5%,且镍铁中镍的品位由18%增加到22%。继续增加CaO配比,镍、钴的回收率几乎没变化,铁的回收率缓慢增加,造成镍铁品位降低。由图6可知:镍铁中的S含量随着CaO配比的增加逐渐减少,当CaO配比为13.6%时,镍铁中S的含量从未加入CaO的0.67% 降到0.3%。由此可见:CaO的加入可增强炉渣的脱硫能力。

综合考虑炉渣量、镍铁品位、金属回收率和镍铁中S含量,确定CaO配比为8.3%较为适宜。在此CaO加入量下,镍铁品位为22%,镍、钴回收率分别为92.5%和70%,镍铁中S含量为0.39%。

1—

2— 图5 CaO与矿石质量比对镍铁品位和金属回收率的影响

Fig.5 Effects of mass ratio of CaO to ore on ferronickel grade and metal recoveries

图6 CaO与矿石质量比配比对镍铁中S含量的影响

Fig.6 Effect of mass ratio of CaO to ore on sulphur content in ferronickel

2.3.3 温度

熔炼温度取决于炉料(炉渣和镍铁)的熔化温度,一般应高于炉料熔化温度50~150 ℃。

由矿石碳还原过程的DTA-TG分析结果(图3)可以看出,自然碱度炉渣的熔点为1 340 ℃左右。在还原熔炼过程中,加入的CaO会使得炉渣熔点降低。而含镍20%左右的镍铁的熔点约为1 460 ℃[16],但是,镍铁中的C和Si等元素会降低镍铁的熔点。由此推断:在1 500 ℃左右熔炼较为适宜。但最佳温度仍需试验确定。

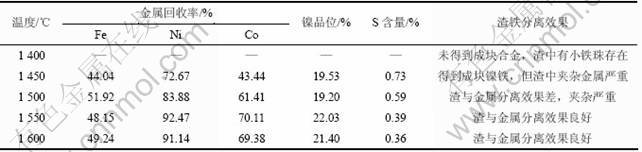

在焦比为9%、CaO配比为8.3%、熔炼时间为40 min的固定条件下,考察熔炼温度对镍铁品位、金属回收率和镍铁中硫含量的影响,结果如表2所示。

表2 熔炼温度对镍铁品位和金属回收率的影响

Table 2 Effects of smelting temperature on ferronickel grade and metal recoveries

从表2可见:当温度为1 400 ℃时,在渣中存在镶嵌的镍铁珠,但没有镍铁合金块沉积在坩埚底部。说明在此温度下,渣的黏度很大,被还原的镍铁不能沉降分离;当温度为1 450 ℃和1 500 ℃时,镍铁和渣分离效果不好,渣中夹杂有金属,镍的回收率在85%以下,钴的回收率在65%以下;当熔炼温度在1 550 ℃时,渣铁沉降分离效果较好,得到含镍22.0%的镍铁,且镍、钴的回收率分别达到92.5%和70.0%。继续升高熔炼温度,对镍铁的品位和金属的回收率影响不大。另外,随着熔炼温度从1 450 ℃升高到1 550 ℃,镍铁中的S含量从0.73%下降到0.39%;当温度继续升高时,镍铁中的含S量略降低,但是,降低幅度不大。所以,选择1 550 ℃为最佳熔炼温度。

2.3.4 熔炼时间

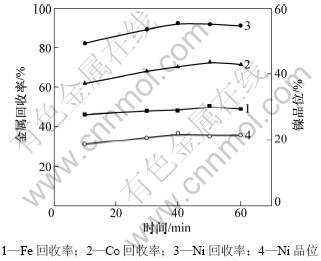

在焦比为9%、CaO配比为8.3%、温度为1 550 ℃的固定条件下,考察熔炼时间对镍铁品位和金属回收率的影响,结果如图7所示。

由图7可知:熔炼时间对熔炼效果影响较大;当熔炼时间由10 min延长到40 min时,镍的回收率由 82%提高到92.5%,钴的回收率由62%提高到70%,铁的回收率变化不大;镍铁中镍的品位由18.6% 增加到22%。但熔炼时间超过50 min后,金属回收率和镍铁中镍的品位变化不大。因此,控制熔炼时间在为40 min较为合适。

图7 熔炼时间对镍铁品位和金属回收率的影响

Fig.7 Effects of smelting time on ferronickel grade and recoveries

3 结论

(1) 在1 000 ℃煅烧,可使红土镍矿中的水分基本脱除完全;固体碳对镍、铁氧化物的还原,在600 ℃开始发生,持续至炉料熔化。

(2) 在还原熔炼中,镍、钴氧化物优先还原为金属,调节焦比可控制镍铁品位和金属回收率。对试验矿样,当焦比为9%时,镍铁品位为22%,镍、钴的回收率分别达到92.5% 和70.0%,继续增加焦比,导致FeO过量还原,镍铁品位降低。

(3) 配入CaO能改善炉渣性能,有利于提高金属回收率,降低镍铁S含量;当CaO配比为8.3% 时,可得到镍品位为22%的镍铁,且镍、钴的回收率分别达到92.5% 和70.0%,镍铁中的含S量降低至0.39%。

(4) 熔炼温度和时间,直接影响到还原反应进程和镍铁从炉渣中的沉降分离。在试验条件下,在1 550 ℃熔炼40 min较为适宜。

参考文献:

[1] 何焕华, 蔡乔方. 中国镍钴冶金[M]. 北京: 冶金工业出版社, 2000: 10-30.

HE Huan-hua, CAI Qiao-fang. Nickel and cobalt metallurgy of China[M]. Beijing: Metallurgical Industry Press, 2000: 10-30.

[2] Dalvi A D, Bacon W G, Osborne R C.The Past and the Future of Nickel Laterites[C]//PDAC 2004 International Convention. Canada, 2004: 1-4.

[3] Soler J M, Cama J, Gali S, et al. Composition and dissolution kinetics of garnierite from the Loma de Hierro Ni-laterite deposit, Venezuela[J]. Chemical Geology, 2008, 249: 1-12.

[4] Goodall G. Nickel recovery from reject laterite[D]. Montreal, Canada: McGill University. Department of Metals and Materials Engineering, 2007: 4-10.

[5] Power L F, Geiger G H. The application of the reduction roast-ammoniacal ammonium carbonate leach to nickel laterites[J]. Minerals Science, 1997, 9(1): 32-50.

[6] McDonald R G, Whittington B I. Atmospheric acid leaching of nickel laterites review. Part I: Sulphuric acid technologies[J]. Hydrometallurgy, 2008, 91: 36-55.

[7] McDonald R G, Whittington B I. Atmospheric acid leaching of nickel laterites review.Part II. Chloride and bio-technologies[J]. Hydrometallurgy, 2008, 91: 56-90.

[8] Loveday B K. The use of oxygen in high pressure acid leaching of nickel laterites[J].Minerals Engineering, 2008(21): 533-538.

[9] 肖振民. 世界红土型镍矿开发和高压酸浸技术应用[J]. 中国矿业, 2002(1): 24-29.

XIAO Zhen-ming.Status of exploitation of latcrite type nickelore and application of high pressure acid~aching technology in the world[J]. China Mining Magazine, 2002(1): 24-29.

[10] Lagendijk H, Schoukens A F S, Smith P, et al. The production of ferronickel from nickel-containing laterite. South African: EP19940306256[P]. 2004.

[11] Warner A E M, Díaz C M, Dalvi A D, et al. JOM World Nonferrous Smelter Survey. Part Ⅲ: Nickel: Laterite[J]. JOM, 2006(4): 11-15.

[12] 周进华. 铁合金生产技术[M]. 北京: 科学出版社, 1991: 103-116.

ZHOU Jin-hua. Ferroalloy production technologies[M]. Beijing: Science Press, 1991: 103-116.

[13] 陈景友, 谭巨明.采用红土镍矿及电炉生产镍铁技术探讨[J]. 铁合金, 2008(3): 13-15.

CHEN Jing-you, TAN Jü-ming. Technology of pyrometallurgical ferronickel with nickel-bearing laterite[J]. Ferro-Alloys, 2008(3): 13-15.

[14] Utigard T. An analysis of slag stratification in nickel laterite smelting furnaces due to composition and temperature gradients[J]. Metallurgical and Materials Transactions B, 1994, 25B: 491-493.

[15] 黄希祜. 钢铁冶金原理[M]. 北京: 冶金工业出版社, 1999: 169-170.

HUANG Xi-hu. The principle of ferrous metallurgy[M]. Beijing: Metallurgical Industry Press, 1999: 169-170.

[16] 何焕华, 蔡乔方. 中国镍钴冶金[M]. 北京: 冶金工业出版社, 2000: 62-63.

HE Huan-hua, CAI Qiao-fang. Nickel and cobalt metallurgy of China[M]. Beijing: Metallurgical Industry Press, 2000: 62-63.

(编辑 陈灿华)

收稿日期:2010-10-11;修回日期:2010-12-27

基金项目:国家自然科学基金资助项目(50974135);国家发改委产业化示范工程项目(200806)

通信作者:刘志宏(1963-),男,湖南石门人,教授,从事复杂冶金原料处理及功能粉体材料制备;电话:0731-88830478;E-mail:zhliu@csu.edu.cn